- •Тема 5 зубчатые передачи………………………………………………………54

- •Тема 6 цилиндрические зубчатые передачи……………………..62

- •Тема 6 цилиндрические зубчатые передачи……………………..77

- •Тема 7 конические зубчатые передачи……………………………….90

- •Тема 12 опоры валов и осей……………………………………………….151

- •Тема 12 опоры валов и осей……………………………………………….167

- •Тема 13 соединения деталей машин…………………………………….174

- •Тема 13 соединения деталей машин………………………………..185

- •Тема 13 соединения деталей машин………………………………..196

- •Тема 13 соединения деталей машин………………………………..210

- •Тема 13 соединения деталей машин………………………………..224

- •Предисловие

- •1.2. Общая классификация деталей и узлов машин

- •1.3. Основные требования, предъявляемые

- •Лекция 2

- •Тема 3 критерии работоспособности и расчета деталей машин

- •3.1. Прочность

- •3.2. Жесткость

- •3.3. Статическая устойчивость

- •3.4. Виброустойчивость

- •3.5. Износостойкость

- •3.6. Термостойкость

- •4.2. Кинематические и энергетические соотношения в механических передачах

- •Тема 5 зубчатые передачи

- •5.1. Общие сведения, преимущества и недостатки

- •Зубчатых передач

- •5.2. Классификация зубчатых передач

- •5.3. Основные требования к зубчатому зацеплению. Эвольвента и её свойства. Понятие о нарезании зубьев

- •5.4. Основные геометрические параметры эвольвентного зацепления

- •5.5. Точность зубчатых передач

- •5.6. Усилия в зацеплении зубчатых передач

- •5.7. Условия работы зуба в зацеплении. Напряжения в элементах зуба

- •5.8. Расчетная нагрузка в зацеплении

- •5.9. Виды повреждений зубьев. Критерии работоспособности и расчета зубчатых передач

- •5.11. Материалы зубчатых колес

- •Тема 6 циллиндрические зубчатые передачи

- •6.1. Элементы геометрии прямозубого цилиндрического

- •6.2. Особенности геометрии косозубых цилиндрических колес

- •6.3. Коэффициенты перекрытия

- •6.4. Понятие об эквивалентном зубчатом колесе

- •6.6. Расчет косозубых цилиндрических передач

- •6.7. Расчет зубьев прямозубых цилиндрических передач

- •6.8. Расчет зубьев косозубых цилиндрических передач

- •Лекция 6

- •Тема 7 конические зубчатые передачи

- •7.1. Общие сведения

- •7.2. Геометрические параметры конических зубчатых передач

- •7.3. Распределение нагрузки по длине зуба конического колеса. Приведение конического колеса к эквивалентному цилиндрическому

- •7.4. Расчет конических зубчатых передач на контактную прочность

- •7.5. Расчет зубьев конических передач на прочность при изгибе

- •Тема 8 проверочный расчет зубчатых передач на статическую прочность при перегрузках

- •Лекция 7

- •Тема 9 другие виды передач зацеплением

- •9.1. Планетарные передачи

- •9.2. Волновые передачи

- •9.3. Передачи винт-гайка

- •9.4. Червячные передачи

- •Тема 10

- •10.2. Геометрия, кинематика и силы в ременной передаче

- •10.3. Виды повреждений, критерии работоспособности и применяемые материалы ременных передач

- •10.4. Расчет ременной передачи

- •Тема 11 валы, оси и муфты

- •11.1. Назначение, классификация и конструктивные

- •Особенности валов и осей

- •11.2. Виды повреждений валов и осей, критерии работоспособности и применяемые материалы

- •11.3. Нагрузки и расчетные схемы валов и осей

- •Лекция 9

- •Тема 11 валы, оси и муфты

- •11.4. Расчёт валов и осей на прочность

- •11.5. Муфты для соединения валов

- •11.5.1. Назначение, конструкция и классификация муфт

- •11.5.2 Подбор стандартных муфт

- •11.5.3 Расчёт нестандартных муфт

- •Лекция 10

- •Тема 12 опоры валов и осей

- •12.1. Подшипники скольжения

- •12.1.1. Конструкция, материалы, достоинства и недостатки подшипников скольжения

- •12.1.2. Виды повреждений и критерии работоспособности подшипников скольжения

- •12.1.3. Условия работы и расчет подшипников скольжения

- •12.2. Подшипники качения

- •12.2.1. Конструкция, материалы, достоинства и недостатки, классификация подшипников качения

- •12.2.2. Распределение нагрузки между телами качения. Напряжения и деформации в подшипниках качения

- •12.2.3. Кинематика и потери на трение в подшипниках качения

- •Лекция 11

- •Тема 12 опоры валов и осей

- •12.2.4. Виды повреждений и критерии работоспособности подшипников качения

- •12.2.5. Выбор и расчет подшипников качения

- •Тема 13 соединения деталей машин

- •13.1. Основные понятия и общая классификация соединений

- •13.2. Шпоночные соединения

- •13.3. Шлицевые (зубчатые) соединения

- •13.4.2. Основные повреждения и критерии работоспособности, материалы и классы прочности резьбовых деталей

- •13.4.3. Распределение нагрузки по виткам резьбы. Стандартные соотношения элементов резьбовых деталей

- •13.4.4. Усилия и моменты в винтовой паре

- •Лекция 13

- •Тема 13 соединения деталей машин

- •13.4.5. Расчёт резьбовых соединений на прочность при постоянных нагрузках

- •Расчёт затянутого (напряжённо-

- •13.4.6. Расчёт резьбовых соединений на прочность при переменных нагрузках

- •13.4.7. Определение допускаемых напряжений при расчёте резьбовых соединений и основные мероприятия по повышению их сопротивления усталости

- •13.4.8. Расчёт групповых резьбовых соединений

- •Тема 13

- •13.5.2. Дефекты сварных соединений, критерии их работоспособности и допускаемые напряжения

- •13.5.3. Расчет стыкового сварного шва

- •13.5.4. Расчет углового (валикового) сварного шва

- •13.5.5. Способы повышения прочности и сопротивления усталости сварных швов

- •Тема 13

- •13.6.2. Элементы геометрии заклепочного соединения

- •13.6.3. Виды повреждений и критерии работоспособности заклепочных соединений

- •13.6.4. Проверка прочности элементов заклепочного соединения

- •13.6.5. Расчет заклепочного шва

- •13.6.6. Допускаемые напряжения при расчете заклепочных соединений

12.1. Подшипники скольжения

12.1.1. Конструкция, материалы, достоинства и недостатки подшипников скольжения

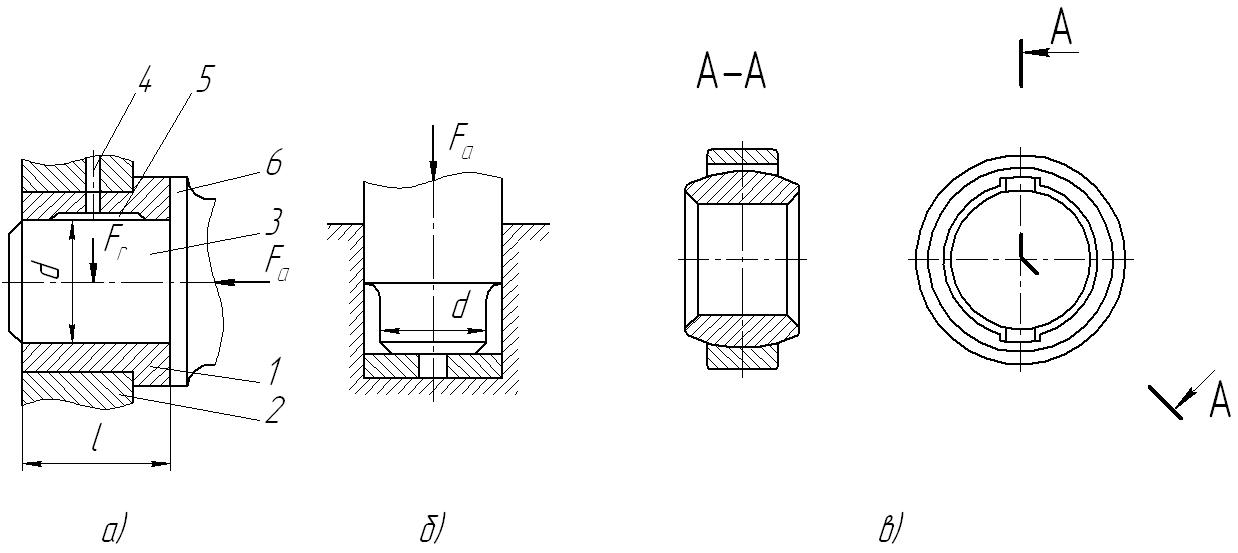

Конструкция подшипников скольжения в значительной степени определяется конструкцией машины, в которой их используют. В простейшем виде подшипник скольжения представляет собой вкладыш (втулку) 1 (рис. 12.1, а), запрессованную в корпус 2 машины. Во вкладыш с зазором устанавливают цапфу 3 вала. Для подвода смазочного материала к поверхностям скольжения выполняются отверстия 4, сопряженные с осевыми и кольцевыми канавками 5. При совместном действии радиальных и осевых сил применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладыша 1 и бурта 6 вала (рис. 12.1, а). В силовых передачах восприятие значительных осевых сил производится с помощью упорных подшипников скольжения, называемых подпятниками (рис. 12.1, б). Для качательного движения используются стандартные разъемные шарнирные подшипники (рис. 12.1, в).

Рис. 12.1. Конструктивные схемы подшипников скольжения

152

Материал вкладыша подшипника скольжения должен составлять с материалом вала антифрикционную пару. Так как валы стальные с поверхностным упрочнением цапф и шеек, то лучшими материалами для вкладышей являются хорошо прирабатывающиеся мягкие сплавы на основе меди. Среди них широкое применение получил литейный сплав баббит, используют также бронзу, латунь антифрикционный чугун и пластмассы. Подшипники скольжения, работающие при повышенных температурах или в условиях невозможности смазывания, изготавливают из пористых керамических материалов, пропитанных маслом, либо из графита, используемого в качестве смазки.

Область применения подшипников скольжения ограничивается механизмами, в которых опоры качения не обеспечивают требуемой надежности или их использование невозможно. К ним относятся паровые и газовые турбины, двигатели внутреннего сгорания, центробежные насосы, центрифуги, станки, прокатные станы, механизмы приборов и др.

Достоинства подшипников скольжения:

бесшумность работы;

надежность работы в условиях ударных и вибрационных нагрузок вследствие больших размеров рабочей поверхности и высокой демпфирующей способности масляного слоя;

сравнительная простота конструкции;

возможность работы при особо высоких частотах вращения, когда подшипники качения имеют малую долговечность;

небольшие радиальные габариты.

Недостатки подшипников скольжения:

необходимость подачи большого количества смазки в процессе работы;

необходимость периодической замены деталей вследствие повышенного износа рабочих поверхностей из-за значительных потерь на трение в период пуска, останова и при несовершенной смазке;

153

увеличенные осевые габариты.

12.1.2. Виды повреждений и критерии работоспособности подшипников скольжения

Основным видом повреждений и причиной выхода из строя подшипников скольжения является изнашивание рабочих поверхностей. Кроме того, возможно возникновение пластического деформирования материала вкладыша. При динамическом нагружении возможно усталостное выкрашивание поверхности.

В процессе работы в результате трения в подшипниках выделяется значительное количество тепла. В этой связи возможен перегрев и подплавление материала вкладыша, а также хрупкое разрушение (растрескивание) рабочих поверхностей (особенно баббитов и пластмасс).

Таким образом, критериями работоспособности подшипников скольжения являются износостойкость, теплостойкость и прочность материала вкладыша.