- •Тема 5 зубчатые передачи………………………………………………………54

- •Тема 6 цилиндрические зубчатые передачи……………………..62

- •Тема 6 цилиндрические зубчатые передачи……………………..77

- •Тема 7 конические зубчатые передачи……………………………….90

- •Тема 12 опоры валов и осей……………………………………………….151

- •Тема 12 опоры валов и осей……………………………………………….167

- •Тема 13 соединения деталей машин…………………………………….174

- •Тема 13 соединения деталей машин………………………………..185

- •Тема 13 соединения деталей машин………………………………..196

- •Тема 13 соединения деталей машин………………………………..210

- •Тема 13 соединения деталей машин………………………………..224

- •Предисловие

- •1.2. Общая классификация деталей и узлов машин

- •1.3. Основные требования, предъявляемые

- •Лекция 2

- •Тема 3 критерии работоспособности и расчета деталей машин

- •3.1. Прочность

- •3.2. Жесткость

- •3.3. Статическая устойчивость

- •3.4. Виброустойчивость

- •3.5. Износостойкость

- •3.6. Термостойкость

- •4.2. Кинематические и энергетические соотношения в механических передачах

- •Тема 5 зубчатые передачи

- •5.1. Общие сведения, преимущества и недостатки

- •Зубчатых передач

- •5.2. Классификация зубчатых передач

- •5.3. Основные требования к зубчатому зацеплению. Эвольвента и её свойства. Понятие о нарезании зубьев

- •5.4. Основные геометрические параметры эвольвентного зацепления

- •5.5. Точность зубчатых передач

- •5.6. Усилия в зацеплении зубчатых передач

- •5.7. Условия работы зуба в зацеплении. Напряжения в элементах зуба

- •5.8. Расчетная нагрузка в зацеплении

- •5.9. Виды повреждений зубьев. Критерии работоспособности и расчета зубчатых передач

- •5.11. Материалы зубчатых колес

- •Тема 6 циллиндрические зубчатые передачи

- •6.1. Элементы геометрии прямозубого цилиндрического

- •6.2. Особенности геометрии косозубых цилиндрических колес

- •6.3. Коэффициенты перекрытия

- •6.4. Понятие об эквивалентном зубчатом колесе

- •6.6. Расчет косозубых цилиндрических передач

- •6.7. Расчет зубьев прямозубых цилиндрических передач

- •6.8. Расчет зубьев косозубых цилиндрических передач

- •Лекция 6

- •Тема 7 конические зубчатые передачи

- •7.1. Общие сведения

- •7.2. Геометрические параметры конических зубчатых передач

- •7.3. Распределение нагрузки по длине зуба конического колеса. Приведение конического колеса к эквивалентному цилиндрическому

- •7.4. Расчет конических зубчатых передач на контактную прочность

- •7.5. Расчет зубьев конических передач на прочность при изгибе

- •Тема 8 проверочный расчет зубчатых передач на статическую прочность при перегрузках

- •Лекция 7

- •Тема 9 другие виды передач зацеплением

- •9.1. Планетарные передачи

- •9.2. Волновые передачи

- •9.3. Передачи винт-гайка

- •9.4. Червячные передачи

- •Тема 10

- •10.2. Геометрия, кинематика и силы в ременной передаче

- •10.3. Виды повреждений, критерии работоспособности и применяемые материалы ременных передач

- •10.4. Расчет ременной передачи

- •Тема 11 валы, оси и муфты

- •11.1. Назначение, классификация и конструктивные

- •Особенности валов и осей

- •11.2. Виды повреждений валов и осей, критерии работоспособности и применяемые материалы

- •11.3. Нагрузки и расчетные схемы валов и осей

- •Лекция 9

- •Тема 11 валы, оси и муфты

- •11.4. Расчёт валов и осей на прочность

- •11.5. Муфты для соединения валов

- •11.5.1. Назначение, конструкция и классификация муфт

- •11.5.2 Подбор стандартных муфт

- •11.5.3 Расчёт нестандартных муфт

- •Лекция 10

- •Тема 12 опоры валов и осей

- •12.1. Подшипники скольжения

- •12.1.1. Конструкция, материалы, достоинства и недостатки подшипников скольжения

- •12.1.2. Виды повреждений и критерии работоспособности подшипников скольжения

- •12.1.3. Условия работы и расчет подшипников скольжения

- •12.2. Подшипники качения

- •12.2.1. Конструкция, материалы, достоинства и недостатки, классификация подшипников качения

- •12.2.2. Распределение нагрузки между телами качения. Напряжения и деформации в подшипниках качения

- •12.2.3. Кинематика и потери на трение в подшипниках качения

- •Лекция 11

- •Тема 12 опоры валов и осей

- •12.2.4. Виды повреждений и критерии работоспособности подшипников качения

- •12.2.5. Выбор и расчет подшипников качения

- •Тема 13 соединения деталей машин

- •13.1. Основные понятия и общая классификация соединений

- •13.2. Шпоночные соединения

- •13.3. Шлицевые (зубчатые) соединения

- •13.4.2. Основные повреждения и критерии работоспособности, материалы и классы прочности резьбовых деталей

- •13.4.3. Распределение нагрузки по виткам резьбы. Стандартные соотношения элементов резьбовых деталей

- •13.4.4. Усилия и моменты в винтовой паре

- •Лекция 13

- •Тема 13 соединения деталей машин

- •13.4.5. Расчёт резьбовых соединений на прочность при постоянных нагрузках

- •Расчёт затянутого (напряжённо-

- •13.4.6. Расчёт резьбовых соединений на прочность при переменных нагрузках

- •13.4.7. Определение допускаемых напряжений при расчёте резьбовых соединений и основные мероприятия по повышению их сопротивления усталости

- •13.4.8. Расчёт групповых резьбовых соединений

- •Тема 13

- •13.5.2. Дефекты сварных соединений, критерии их работоспособности и допускаемые напряжения

- •13.5.3. Расчет стыкового сварного шва

- •13.5.4. Расчет углового (валикового) сварного шва

- •13.5.5. Способы повышения прочности и сопротивления усталости сварных швов

- •Тема 13

- •13.6.2. Элементы геометрии заклепочного соединения

- •13.6.3. Виды повреждений и критерии работоспособности заклепочных соединений

- •13.6.4. Проверка прочности элементов заклепочного соединения

- •13.6.5. Расчет заклепочного шва

- •13.6.6. Допускаемые напряжения при расчете заклепочных соединений

11.5. Муфты для соединения валов

11.5.1. Назначение, конструкция и классификация муфт

Муфты это устройства для соединения концов валов совместно работающих агрегатов и передачи вращающего момента без изменения его значения и направления. Кроме того, отдельные типы муфт могут также в определённой степени компенсировать погрешности расположения осей валов, являться демпферами крутильных колебаний, предохранять от перегрузок, включать и выключать исполнительный элемент машины без остановки двигателя и т.п.

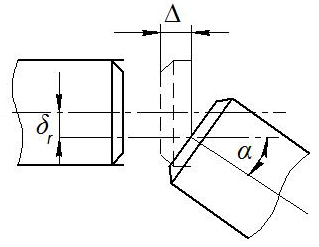

Как правило, в

машинах оси соединяемых валов могут

иметь различные отклонения, вызванные

погрешностями изготовления и монтажа,

деформациями валов от эксплуатационных

нагрузок, тепловыми воздействиями и

др. Смещения от указанных погрешностей

могут быть осевыми

![]() ,

радиальными

,

радиальными

144

![]() и угловыми

(рис. 11.6). На практике чаще встречается

комбинация указанных отклонений.

и угловыми

(рис. 11.6). На практике чаще встречается

комбинация указанных отклонений.

М ногообразие

требований, предъявляемых к муфтам, и

различные условия их работы обусловили

создание большого количества конструкций

муфт. По своим конструкциям, возможностям

компенсации погрешностей у

ногообразие

требований, предъявляемых к муфтам, и

различные условия их работы обусловили

создание большого количества конструкций

муфт. По своим конструкциям, возможностям

компенсации погрешностей у становки

валов и ряду других функций муфты можно

подразделить на следующие группы:

становки

валов и ряду других функций муфты можно

подразделить на следующие группы:

глухие или жесткие муфты. Эти муфты не обеспечивают компенсации погрешностей и требуют высокой точности установки валов. Их применяют тогда, когда необходимо соединить валы наглухо, т.е. обеспечить работу соединяемых валов как единое целое. К ним относятся втулочные и фланцевые муфты;

компенсирующие или подвижные муфты, к ним относятся зубчатые (шлицевые) муфты, цепные, шарнирные и др. В авиакосмической технике широко применяют соединение валов с помощью шлицевого торсиона, так называемой рессоры. Эти муфты обеспечивают компенсацию погрешностей установки валов в осевом, радиальном и уловом направлениях (см. рис. 11.6);

упругие муфты, к ним относятся втулочно-пальцевые муфты и муфты с упругими элементами в виде различных пластин, звёздочек и др. Они обеспечивают прежде всего компенсацию перекоса валов;

предохранительные муфты, они могут быть разнообразной конструкции, но должны содержать элементы (штифты,

145

сцепные или управляемы муфты, к ним относятся кулачковые, фрикционные и др. муфты. Они разделяются на нормально замкнутые и нормально разомкнутые муфты и предназначены для выключения или включения в работу механизма;

обгонные муфты, к ним относятся роликовые обгонные муфты и храповые, предназначенные для передачи вращающего момента в одном направлении и допускающие свободное относительное вращение в противоположном, автоматически разъединяя валы.

Виды разрушений муфт зависят, прежде всего, от их конструкции. Основными видами разрушений являются поломка или изнашивание отдельных элементов конструкции муфт, поэтому критериями работоспособности являются прочность и износостойкость этих элементов.

11.5.2 Подбор стандартных муфт

Большинство муфт в общем машиностроении стандартизовано и изготовляется серийно.

Стандартные муфты выбираются по условиям работы и возможным погрешностям установки валов. При этом размеры муфт стандартных типов выбираются по диаметру вала и передаваемому крутящему моменту.

Расчётное значение предаваемого крутящего момента принято определять по формуле:

![]() .

.

Здесь

![]() ,

,

![]() - номинальное и расчётное значения

крутящего момента;

- номинальное и расчётное значения

крутящего момента;

![]() - коэффициент, учитывающий динамические

нагрузки;

- коэффициент, учитывающий динамические

нагрузки;

![]() - коэффициент безопасности, определяемый

эксплуатационными требованиями.

- коэффициент безопасности, определяемый

эксплуатационными требованиями.

При подборе муфты необходимо обеспечить условие:

![]() .

.

146

Здесь

![]() - табличное значение допускаемого

крутящего момента муфты.

- табличное значение допускаемого

крутящего момента муфты.