- •Введение

- •1. Общие сведения, основные термины и определения.

- •1.1. Сущность и классификация процессов сварки

- •1.2. Типы сварных соединений

- •1.3. Классификация сварных швов

- •2. Общие сведения о конструкционных и сварочных материалах

- •2.1. Стали и сплавы. Выбор основного металла

- •2.1.1. Стали

- •2.1.2. Сплавы цветных металлов

- •2.1.3. Чугуны

- •2.2. Сварочные материалы

- •2.1. Сварочные электроды

- •2.2. Сварочные проволоки

- •2.3. Сварочные флюсы

- •2.4. Защитные и горючие газы

- •3. Классификация и сущность основных способов сварки плавлением

- •3.1. Дуговая сварка плавлением

- •3.1.1. Ручная дуговая сварка плавящимися покрытыми электродами.

- •3.1.2. Автоматическая и полуавтоматическая сварка под флюсом

- •3.1.3. Дуговая сварка в защитном газе

- •3.1.3.1 Дуговая сварка в защитном газе неплавящимся (вольфрамовым) электродом.

- •3.1.3.2 Дуговая сварка в защитном газе плавящимся электродом.

- •3.2. Электрошлаковая сварка.

- •3.3. Особые виды сварки.

- •3.4. Газовая сварка и резка

- •3.4.1. Газовая сварка (ацетилено-кислородная)

- •3.4.2. Газовая (кислородная) резка

- •5. Сварка сталей и сплавов

- •5.1. Свариваемость сталей

- •5.2. Сварка средне- и высоколегированных сталей

- •6. Сварка цветных металлов и сплавов.

- •6.1. Сварка алюминия и его сплавов

- •6.1. Сварка титана и его сплавов

- •7. Контактная сварка

- •7.1. Сущность и основные виды контактной сварки.

- •7.2. Точечная контактная сварка.

- •7.4. Стыковая сварка

2.2. Сварочные материалы

Сварочными называют материалы, обеспечивающие возможность ведения процесса сварки и получение сварного соединения высокого качества. К сварочным материалам относят сварочные электроды, сварочные проволоки, сварочные флюсы, защитные и горючие газы

.

2.1. Сварочные электроды

Покрытые электроды применяются при ручной дуговой сварке (РДС) и наплавке поверхностных слоев из сталей и сплавов, как черных, так и цветных металлов. Из всех сварочных материалов покрытые сварочные электроды занимают по объему первое место. Ими сваривают более 2/3 всех металлоконструкций.

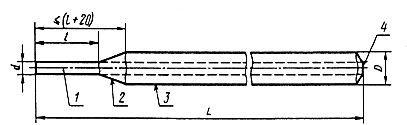

Конструкция покрытого электрода приведена на рис. Х.

1 - стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия

Рис. Х.

Электрод представляет собой металлический стержень, изготовленный из сварочной проволоки определенной марки (химического состава), определенного диаметра и длины, на который нанесено защитное покрытие, состав которого в общем случае определяется назначением электрода.

Электроды предназначены для подвода электрического тока к зоне сварки, для образования сварного шва за счет расплавления металлического стержня электрода и для защиты зоны сварки от вредного воздействия окружающей среды за счет электродного покрытия.

В зависимости от назначения к электроду предъявляют различные требования - общие и специальные.

К общим требованиям относят: устойчивое горение дуги, хорошее формирование шва, отсутствие дефектов, минимальные потери металла электрода вследствие разбрызгивания, минимальная токсичность при сварке и другие.

К специальным требованиям относят получение швов заданной формы (вогнутая поверхность шва, глубокий провар и т.д.), возможность сварки в различных пространственных положениях, получение металла шва с заданными свойствами (коррозионная стойкость, износостойкость, окалиностойкость, возможность сварки на переменном токе и др.).

Для удовлетворения всех этих требований применяют металлические стержни разного химического состава а также в покрытия электродов вводят определенные вещества - шлакообразующие, газообразующие, раскислители, легирующие, стабилизирующие горение дуги, связующие.

Шлакообразующие составляющие - основная часть большинства покрытий. Они при расплавлении электрода образуют шлак, который защищает раславленный металл от контакта с окружающей средой. В качестве шлакообразующих чаще всего применяют полевой шпат, плавиковый шпат, кремнезем, каолин, тальк, слюду, ильменитовый и рутиловый концентраты, мрамор и т.д.

Газообразующие компоненты при нагреве разлагаются с образованием газа, который при сварке оттесняет воздух от сварочной дуги. В качестве газообразующих применяют органические вещества: крахмал, целлюлоза или карбонаты: мрамор, мел, известняк, доломит.

Несмотря на газовую и шлаковую защиту, расплавленный металл полностью изолировать от контакта с воздухом не удается и он частично окисляется. Для получения высокого качества шва его нужно раскислить, т.е. восстановить окислы, находящиеся в расплаве. Для этого в состав покрытия вводят элементы - раскислители в виде ферросплавов мерганца, кремния, титана.

Для стабилизации горения дуги в покрытия вводят лгко ионизируемые элементы - соединения щелочноземельных и щелочных металлов (калия, натрия, кальция, бария) в виде полевого шпата, мрамора, мела, кальцинированной соды, силикатов натрия и бария.

Для придания металлу шва определенных свойств (повышенной прочности, износостойкости, способности работать при низких температурах, коррозионной стойкости) металл шва нужно легировать хромом, марганцем, кремнием, вольфрамом, молибденом, никелем, титаном и др. Легирующие элементы вводят в проволоку электродного стержня или в покрытие. Предпочтительно вводить их именно в проволоку, так как при этом получается наиболее стабильный химсостав шва.

В качестве связующего материала обычно используют жидкое стекло. Для повышения пластичноти обмазочной массы к жидкому стеклу добавляют пластификаторы - целлюлозу, каолин, тальк, слюду и др.

Назначение, свойства, классификация, условия применения, хранения, приемки и методы испытаний электродов для сварки и наплавки сталей и сплавов на основе железа определены в ГОСТ 9466-75 (СТ СЭВ 6568-89). Этот ГОСТ также регламентирует общие требования, предъявляемые к электродам. Для каждого класса электродов специальные требования регламентируются отдельным ГОСТ.

Классификация сварочных электродов

Согласно ГОСТ 9466-75 предусмотрена классификация по следующим признакам:

- по назначению;

- по типу;

- по маркам (согласно стандартам или техническим условиям);

- по толщине покрытия;

- по виду покрытия;

- по допустимым пространственным положениям при сварке;

- по роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц;

По назначению электроды поделены на 5 классов:

1.

для сварки углеродистых и низколегированных

конструкционных сталей с временным

сопротивлением разрыву до 60 кгс/мм![]() - (условное обозначение «У») (ГОСТ 9467);

- (условное обозначение «У») (ГОСТ 9467);

2. для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм - Л; (ГОСТ 9467)

3. для сварки легированных теплоустойчивых сталей – Т (ГОСТ 9467);

4. для сварки высоколегированных сталей с особыми свойствами – В (ГОСТ 10052);

5. для наплавки поверхностных слоев с особыми свойствами – H (ГОСТ 10051).

Для каждого класса электродов особые свойства и требования регламентируются отдельным ГОСТ. Так, например, для первого из названных - ГОСТ 9467-75, для третьего - ГОСТ 10052-75.

На типы электроды подразделяются согласно ГОСТ 9467, ГОСТ 10051 и ГОСТ 10052.

В группу для наплавки входят электроды, предназначенные для ручной дуговой наплавки поверхностных слоев с особыми свойствами (кроме электродов для наплавки слоев из цветных металлов).

Изготавливают и поставляют в соответствии с требованиями ГОСТ 9466-75 и ГОСТ 10051-75.

Для наплавочных работ в некоторых случаях также используют сварочные электроды, например, предназначенные для сварки высоколегированных коррозионно - стойких, жаростойких и жаропрочных сталей.

Согласно ГОСТ 10051-75 электроды для наплавки поверхностных слоев по химическому составу твердости при нормальной температуре классифицированы на 44 типа (например, электроды типа Э-16Г2ХМ, Э-110Х14В13Ф2, Э-13Х16Н8М5С5Г46).

В зависимости от принятой системы легирования и условий работы для наплавки могут быть условно разделены на следующие 6 групп: 1-я группа. Электроды обеспечивающие получение низкоуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения и ударных нагрузок (по назначению к этой группе относятся некоторые марки электродов 3-ей группы). 2-я группа. Электроды обеспечивающие получение среднеуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения и ударных нагрузок при нормальной и повышенной температурах (до 600-6500С). 3-я группа. Электроды обеспечивающие получение углеродистого, легированного (или высоколегированного) наплавленного металла с высокой стойкостью в условиях абразивного изнашивания и ударных нагрузок. 4-я группа. Электроды обеспечивающие получение углеродистого высоколегированного наплавленного металла с высокой стойкостью в условиях больших давлений и высоких температур (до 650-8500С). 5-я группа. Электроды обеспечивающие получение высоколегированного аустенитного наплавленного металла с высокой стойкостью в условиях коррозионно-эрозионного изнашивания и трения при повышенных температурах (до 570-6000С). 6-я группа. Электроды обеспечивающие получение дисперсноупрочняемого высоколегированного наплавленного металла с высокой стойкостью в тяжелых температурно-деформационных условиях (до 950-11000С).

Необходимо отметить, что производство наплавочных работ требует применения специальной технологии, которая - в зависимости от химического состава может включать обязательное выполнение таких операций, как предварительный и сопутствующий подогрев, термическую обработку для получения заданных эксплуатационных свойств наплавляемой поверхности.

Подразделение электродов на марки - по стандартам или техническим условиям. При этом каждому типу электродов может соответствовать одна или несколько марок.

По

толщине покрытия

в зависимости от отношения

![]() (

(![]() - диаметр покрытия,

- диаметр покрытия,

![]() -

диаметр электрода, определяемый диаметром

стержня) электроды подразделяются:

-

диаметр электрода, определяемый диаметром

стержня) электроды подразделяются:

с

тонким покрытием (![]() 1,20)

(условное обозначение «М»);

1,20)

(условное обозначение «М»);

со

средним покрытием (1,20 <

![]() 1,45)

- С;

1,45)

- С;

с толстым покрытием (1,45 < 1,80) - Д;

с

особо толстым покрытием (![]() >

1,80) - Г.

>

1,80) - Г.

По видам покрытия электроды подразделяются:

- с кислым покрытием - (условное обозначение «А»);

- с основным покрытием - Б;

-с целлюлозным покрытием - Ц;

- с рутиловым покрытием - Р;

- с покрытием смешанного вида - соответствующее двойное условное обозначение;

-с прочими видами покрытий - П.

При наличии в составе покрытия железного порошка в количестве более 20 % к обозначению вида покрытия электродов следует добавлять букву Ж.

Электроды c кислым покрытием

Основа покрытия электродов - оксиды железа, марганца и кремния. Металл шва имеет повышенную склонность к образованию горячих трещин.

К этой группе также относятся электроды с ильменитовым покрытием, занимающие промежуточное положение между электродами с кислым покрытием и рутиловыми электродами. В состав их покрытия в качестве основного компонента входит ильменитовый концентрат (природное соединение диоксидов титана и железа - FeTiO2) МР-3М ТУ 1272-303-00187211-2002.

Рутиловые электроды

Основа покрытия рутиловых электродов - природный рутиловый концентрат (TiO2), более 50%. Металл шва соответствует спокойной или полуспокойной стали. Стойкость металла шва против трещин у рутиловых электродов выше, чем с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами, а именно: газовые выделения при сварке менее вредны;они обеспечивают стабильное и мощное горение дуги при сварке переменным током; малые потери металла на разбрызгивание; лёгкое отделение шлаковой корки; отличное формирование шва.

Электроды МР-3 (Э-46) ГОСТ 9467-75, ГОСТ 9466-75, ТУ 1272-29900187211-2001, ТУ 36.23.25-007-90 работают на переменном или постоянном токе обратной полярности / ~ ; =(+) /. Эти используются для сварки углеродистых и низколегированных сталей при всех положениях, кроме вертикального сверху вниз. Наплавленный металл работает в условиях пониженных температур (до -20 Со). Допускается сварка удлиненной дугой по окисленной, сырой, неподготовленной поверхности. Рекомендуется для сварки изделий, изготовленных из углеродистых сталей (до ст.4), трубопроводов пара и горячей воды категорий 3 и 4, трубопроводов в пределах котла и турбины с рабочим давлением не более 39 кгс/см2 и температуре не более 350оС, труб поверхностей нагрева котлов с рабочим давлением до 50 кгс/см2, газопроводов и трубопроводов, кроме трубопроводов регулирования турбин, маслопроводов и мазутопроводов.

Электроды с основным покрытием

Основа покрытия - карбонаты и фтористые соединения. Металл соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей, металл шва отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-420°С).

Электроды УОНИ - 13/45 ГОСТ 9466-75 (Э-42А), ТУ 1272-175-00187211-97

Электроды УОНИ - 13/55 ГОСТ 9466-75 (Э-50А), ТУ 1272-174-00187211-97 электроды работают на постоянном токе обратной полярности / =(+) /. Для всех положений сварки, кроме вертикального сверху вниз.

Электроды УОНИ используются при сварке особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости. Рекомендуется: для сварки конструкций, работающих в условиях пониженных температур, для конструкций, подвергающихся динамическим нагрузкам, сосудов, работающих под давлением, судостроительных металлоконструкций. Также для сварки металла большой толщины и заварки дефектов литья. Сварку данными электродами следует производить короткой дугой методом опирания. Свариваемые кромки должны быть очищены от окалины, ржавчины и следов масла.

Электроды с целлюлозным покрытием

Покрытие содержит большое количество (до 50%) органических составляющих, как правило целлюлозы. Металл, наплавленный такими электродами по химическому составу соответствует полуспокойной и спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам шва и сварных соединений данные электроды соответствуют типам Э42, Э46, Э50. Для целлюлозных электродов характерна возможность сварки вертикальных швов, способом сверху вниз.

ОЗС- 12 ГОСТ 9466-75, ГОСТ 9467-75 (Э-46) электроды работают на переменном или постоянном токе прямой полярности / ~ ; =(-) /. Для всех положений сварки. Электроды ОЗС-12 используются при сварке конструкций из углеродистых и низколегированных сталей.

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений - (условное обозначение «1»;

- для всех положений, кроме вертикального сверху вниз - 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3;

- для нижнего и нижнего в лодочку - 4.

По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл. 1.

Таблица 1

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода источника переменного тока, В |

Обозначение |

|

|

Номин. |

Пред. откл. |

|

Обратная |

- |

- |

0 |

Любая |

|

|

1 |

Прямая |

50 |

±5 |

2 |

Обратная |

|

|

3 |

Любая |

|

|

4 |

Прямая |

70 |

±10 |

5 |

Обратная |

|

|

6 |

Любая |

|

|

7 |

Прямая |

90 |

±5 |

8 |

Обратная |

|

|

9 |

Примечание. Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности.

Размер электродов определяется их длиной и диаметром. Определен ряд значений этих размеров (таблица 2.)

Номинальный диаметр стержня, |

Номинальная

длина электрода

|

Длина

зачищенного от покрытия конца

|

|

|

низкоуглеродистой или легированной |

высоколегированной |

|

|

200 |

150 |

|

1,6 |

250 |

200 |

20 |

|

|

(250) |

|

|

250 |

200 |

|

2,0 |

(300) |

250 |

|

|

|

(300) |

|

|

250 |

250 |

20 |

2,5 |

300 |

(300) |

|

|

(350) |

|

|

|

300 |

300 |

|

3,0 |

350 |

350 |

|

|

(450) |

|

25 |

4,0 |

350 |

350 |

|

|

450 |

(450) |

|

5,0 |

|

|

|

6,0 |

|

|

|

8,0 |

450 |

350, 450 |

|

10,0 |

|

|

|

12,0 |

|

|

30 |

Размеры, указанные в скобках, применять не рекомендуется. Допускается изготовлять электроды номинальным диаметром 3.15; 3.25; 6.3 и 12,5 мм. По соглашению изготовителя и потребителя может быть установлена иная длина электродов. Также по соглашению изготовителя и потребителя покрытие с конца электрода на длине допускается не зачищать. При этом оба торца электрода должны быть зачищены как контактные.

ГОСТ 9466 устанавливает требования по допустимым отклонениям размеров электродов. Так, на отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается увеличение предельных отклонений длины электрода до ±4 мм. Также регламентируется форма зачистки покрытия со стороны контактного торца электрода.

На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки.

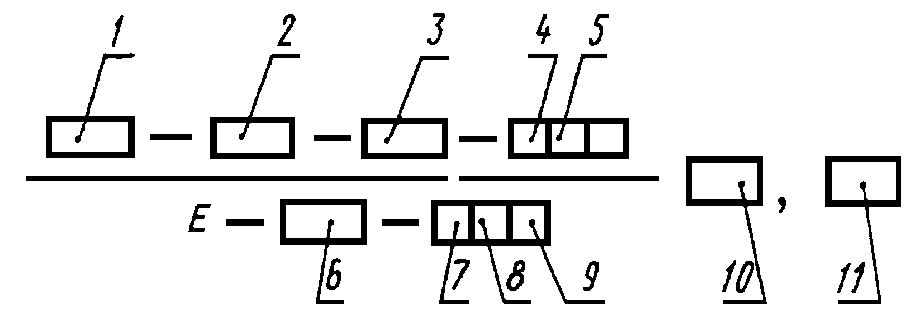

Условное обозначение электродов включает ряд признаков, описывающих основные характеристики электродов (рис. ХХ)

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов;

5 - обозначение толщины покрытия; 6 - группа индексов, указывающих характеристики

наплавленного металла и металла шва по ГОСТ 9467, ГОСТ 10051,

или ГОСТ 10052; 7 - обозначение вида покрытия; 8 - обозначение допустимых

пространственных положений сварки или наплавки; 9 - обозначение рода применяемого

при сварке или наплавке тока, полярности постоянного тока и номинального напряжения

холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц;

10 - обозначение настоящего стандарта; 11 - обозначение стандарта на типы электродов

Рис. ХХ.

Для электродов марок, не относящихся к типам по ГОСТ 9467, ГОСТ 10051, или ГОСТ 10052, в условном обозначении тип электродов не приводят, а вместо обозначения стандарта на типы электродов указывают обозначение стандарта или технических условий на электроды конкретной марки. В условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм после буквы Е тире не ставят.

Такое условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации (кроме конструкторской) условное обозначение электродов должно состоять из марки, диаметра и обозначения ГОСТ 9466.

Примеры условных обозначений:

Электроды типа Э42А по ГОСТ 9467, марки УОНИИ-13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва, 43 2(5), с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

![]() ГОСТ

9466-75, ГОСТ 9467-75

ГОСТ

9466-75, ГОСТ 9467-75

- на этикетках или в маркировке коробок, пачек и ящиков с электродами;

Электроды УОНИИ-13/45-3,0 ГОСТ 9466-75 - в документации.

Электроды типа Э-09Х1МФ по ГОСТ 9467, марки ЦЛ-20, диаметром 4,0 мм, для сварки легированных теплоустойчивых сталей Т, с толстым покрытием Д, с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва, 27, с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

![]() ГОСТ

9466-75, ГОСТ 9467-75

ГОСТ

9466-75, ГОСТ 9467-75

- на этикетках или в маркировке коробок, пачек и ящиков с электродами:

Электроды ЦЛ-20-4,0 ГОСТ 9466-75 - в документации.

Электроды типа Э-10Х25Н13Г2Б по ГОСТ 10052, марки ЦЛ-9, диаметром 5,0 мм, для сварки высоколегированных сталей с особыми свойствами В, с толстым покрытием Д, с установленной по ГОСТ 10052 группой индексов, указывающих характеристики наплавленного металла и металла шва, 2075, с основным покрытием Б, для сварки в нижнем, горизонтальном на вертикальной плоскости и вертикальном снизу вверх положениях 3 на постоянном токе обратной полярности 0;

![]() ГОСТ

9466-75, ГОСТ 10052-75

ГОСТ

9466-75, ГОСТ 10052-75

- на этикетках или в маркировке коробок, пачек и ящиков с электродами;

Электроды ЦЛ-9-5,0 ГОСТ 9466-76 - в документации.

Электроды типа Э-11Г3 по ГОСТ 10051, марки ОЗН-300У, диаметром 4,0 мм, для наплавки поверхностных слоев с особыми свойствами Н, с толстым покрытием Д, с установленной по ГОСТ 10051 группой индексов, указывающих характеристики наплавленного металла, 300/33-1, с основным покрытием Б, для наплавки в нижнем положении 4 на постоянном токе обратной полярности (0):

![]() ГОСТ

9466-75, ГОСТ 10051-62

ГОСТ

9466-75, ГОСТ 10051-62

- на этикетках или в маркировке коробок, пачек и ящиков с электродами:

Технические требования к электродам в соответствии с ГОСТ 9466 содержат указания о допустимых отклонениях размеров, состоянию и прочности электродных покрытий

Так, покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин, за исключением поверхностных трещин и неровностей, за исключением местных вмятин и задиров. Допускаются поверхностные продольные трещины и местные сетчатые растрескивания, протяженность (максимальный размер) которых не превышает трехкратный номинальный диаметр электрода, если минимальное расстояние между ближайшими концами трещин или (и) краями участков местного сетчатого растрескивания более трехкратной длины более протяженной трещины или участка растрескивания. На поверхности покрытия электродов допускаются местные вмятины суммарной глубиной в одном сечении не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде. На поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25 % номинальной толщины покрытия числом не более двух на одном электроде.

Разность

толщины покрытия

![]() в диаметрально противоположных участках

электрода не должна превышать значений,

указанных в табл. 3.

в диаметрально противоположных участках

электрода не должна превышать значений,

указанных в табл. 3.

Таблица 3

Номинальный диаметр электрода

|

Значение для электродов |

|

|

с тонким, средним и толстым покрытиями |

с особо толстым покрытием для наплавки поверхностных слоев с особыми свойствами |

1,6 |

0,08 (0,12) |

0,12 (0,16) |

2,0 |

0,10 (0,14) |

0,15 (0,20) |

2,5 |

0,12 (0,16) |

0,18 (0,24) |

3,0; 3,15 |

0,15 (0,20) |

0,23 (0,28) |

4,0 |

0,20 (0,26) |

0,28 (0,34) |

5,0 |

0,24 (0,32) |

0,32 (0,40) |

6,0; 6,3 |

0,28 (0,36) |

0,36 (0,45) |

Св. 6,3 |

0,30 (0,40) |

0,40 (0,50) |

В скобках указаны значения , допускаемые для 10% контролируемых электродов.

Прочность покрытия определяется через высоту, при падении с которой происходит разрушение покрытия. Оно не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты 1 м - для электродов диаметром менее 4 мм, 0,5 м – в остальных случаях. По соглашению изготовителя и потребителя для электродов диаметром более 5 мм допускается снижение высоты падения до 0,3 м. Для электродов с толстым покрытием, содержащим более 35% металлических компонентов, и для электродов с особо толстым покрытием высота падения должна устанавливаться стандартом или техническими условиями на электроды конкретной марки.

При проверке допускаются частичные откалывания покрытия общей протяженностью до 5% длины покрытой части электрода, но не более 20 мм.

Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, установленных стандартом или техническими условиями на электроды конкретной марки, и при отсутствии магнитного дутья должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

- максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в табл. 5. ГОСТ 9466.

Химический состав наплавленного металла, механические и специальные свойства и характеристики наплавленного металла, металла шва или сварного соединения (содержание ферритной фазы, стойкость против межкристаллитной коррозии и др.), коэффициент наплавки, расход электродов на 1 кг наплавленного металла, коэффициент массы покрытия, содержание влаги в покрытии, валовые выделения наиболее вредных веществ при использовании электродов должны соответствовать требованиям стандарта или технических условий на электроды конкретной марки.

Повышение содержания влаги в покрытии электродов устраняют их прокаливанием перед использованием на режиме, указанном на упаковке.

Правила приемки описывают процедуры контроля состояния электродов, позволяющие сделать вывод о допустимости применения конкретной партии в производстве.

Предприятие-изготовитель должно проводить приемо-сдаточные испытания каждой партии электродов. При этом проверяют соответствие электродов требованиям стандарта или технических условий на электроды конкретной марки в части химического состава наплавленного металла, механических и специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения, а также проверки содержания влаги в покрытии.

Каждая партия должна состоять из электродов одной марки, одного диаметра. Партия электродов со стержнями из легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии (При согласии потребителя допускается применение разныз партий проволоки).

Масса партии электродов в зависимости от их назначения и диаметра не должна превышать значений, указанных в табл. 6.

Таблица 6

Назначение электродов |

Диаметр электродов, мм |

Масса партии электродов, т |

Сварка углеродистых и легированных конструкционных сталей |

До 3,15 |

10 |

|

Св. 3,15 |

20 |

Сварка легированных теплоустойчивых сталей |

До 3,15 |

5 |

|

Св. 3,15 |

10 |

Сварка высоколегированных сталей с особыми свойствами, наплавка поверхностных слоев с особыми свойствами |

До 3,15 |

3 |

|

Св. 3,15 |

5 |

Для проверки электродов по геометрическим размерам и состоянию поверхности (трещины, задиры, вмятины) из разных упаковочных мест, но не менее чем из десяти, или на выходе из прокалочной печи (не менее десяти отборов с конвейера через равные промежутки времени или из разных тележек) отбирают 0,5 % электродов от каждой тонны, входящей в партию, но не менее 10 и не более 200 электродов от партии.

При положительных результатах проверки электроды, отобранные по настоящему пункту, могут быть использованы для других видов испытаний.

Для проверки соответствия электродов требованиям по разнотолщинности покрыия из разных пачек или коробок отбирают не менее 5 электродов от каждой тонны, входящей в партию, но не менее 10 и не более 50 электродов от партии. Для проверки коэффициента массы покрытия и содержания влаги в покрытии для каждого вида испытаний из разных пачек или коробок отбирают не менее трех электродов от каждой тонны, входящей в партию, но не менее пяти и не более 25 электродов от партии.

От каждой партии электродов, прошедшей проверку по пп. 4.4, 4.6 и 4.7 должны быть отобраны электроды для проверки сварочно-технологических свойств, химического состава наплавленного металла и механических свойств металла шва, наплавленного металла или сварного соединения, а также специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения (содержания ферритной фазы, стойкости против межкристаллитной коррозии и др.) - в количестве, необходимом для выполнения соответствующих проб и образцов.

При получении неудовлетворительных результатов проверки в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию.

При получении неудовлетворительных результатов проверки в части содержания влаги в покрытии или части размеров и количества пор, выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат. Результаты повторной проверки являются окончательными.

ГОСТ 9466 определяет перечень, условия проведения и инструмент для методов испытаний сварочных электродов. При этом рекомендовано проводить следующие испытания (измерения):

- геометрические размеры электродов, состояние поверхности – внешний осмотр и измерение;

- содержание влаги в покрытии, % – прокаливание (температура зависит от типа покрытия) и взвешивание

- коэффициент массы покрытия, % – взвешивание;

- сварочно-технологические свойства – сварка опытных образцов (приведены конструкция и материал образцов и методика испытаний). Проверяется склонность к образованию трещин, порообразованию и образование несплошностей в сварных швах. Контроль на наличие пор, трещин и включений – просвечивание или ультразвуком.

- легкость возбуждения и стабильность горения дуги, равномерность плавления электродов и правильность формирования валиков шва или наплавляемой поверхности, а также легкость удаления шлака;

- контроль химического состава наплавленного металла – многослойная наплавка (от 5 до 8 слоев) с последующим анализом химсостава. Допускается проводить как количественный, так и качественный анализ на соответствие базовому образцу.

- механические свойства металла шва (наплавленного металла) – приведены конструкции контрольных образцов и методика их сварки. Указаны способы изготовления образцов для механических испытаний и приведен перечень характеристик металла, подлежащих проверке;

- контроль особых свойств: общая стойкость против коррозии, стойкость против межкристаллитной коррозии, износостойкость, содержание ферритной фазы – проводят в необходимых случаях.

Упаковка, транспортировка и хранение электродов.

Электроды должны быть упакованы в коробки или пачки по одному из следующих вариантов:

- в герметизируемые пластмассовые коробки (пеналы);

- в пачки, завернутые в оберточную бумагу с последующим упаковыванием пачек в герметизируемые металлические коробки (пеналы);

- в коробки из коробчатого картона по ГОСТ 7933 толщиной не менее 0,7 мм или равноценного им по характеристикам с последующим герметичным упаковыванием каждой коробки в полиэтиленовую пленку по ГОСТ 10354 толщиной 0,1-0,2 мм или в полиэтиленовую термоусадочную пленку по ГОСТ 25951;

- в пачки, завернутые в оберточную бумагу по ГОСТ 8273 или равноценную ей по характеристикам, с последующим упаковыванием каждой пачки в герметичную оболочку из полиэтиленовой пленки по ГОСТ 10354 толщиной 0,1-0,2 мм;

- в коробки из коробчатого картона по ГОСТ 7933 толщиной не менее 0,8 мм или в пачки, завернутые в двухслойную упаковочную бумагу марок Б-70, Б-80 или Г-80 по ГОСТ 8828, или в мешочную влагопрочную бумагу марок В-70 или В-78 по ГОСТ 2228, или в равноценную им по характеристикам. В этом случае электроды перед использованием подлежат обязательному прокаливанию или проверке на содержание влаги в покрытии и при неудовлетворительных результатах проверки - прокаливанию.

Масса электродов в коробке или пачке не должна превышать:

- 3 кг - для электродов диаметром до 2,5 мм;

- 5 кг - для электродов диаметром 3,0-4,0 мм;

- 8 кг - для электродов диаметром свыше 4,0 мм.

Коробки или пачки с электродами должны быть упакованы в картонные, деревянные или металлические ящики. В ГОСТ 9466 приводятся возможные варианты упаковки и максимально допустимые массы ящиков.

На (в) каждой коробке или пачке с электродами должна иметься этикетка или маркировка, содержащая следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение электродов;

- номер партии и дату изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- механические и специальные свойства металла шва, наплавленного металла или сварного соединения, не указанные в условном обозначении электродов;

- допустимое содержание влаги в покрытии перед использованием электродов;

- режим повторного прокаливания электродов;

- массу электродов в коробке или пачке.

Эти данные должны быть взяты из стандарта или технических условий на электроды конкретной марки.

Транспортная маркировка выполняется по ГОСТ 14192. При этом наносят манипуляционные знаки "Осторожно, хрупкое!" и "Боится сырости".

Каждая партия электродов должна сопровождаться сертификатом, удостоверяющим соответствие электродов требованиям ГОСТ 9466 и стандартам или технических условий на электроды данной марки. В сертификате указывают:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение электродов;

- номер партии и дату изготовления;

- массу нетто партии в килограммах;

- марку проволоки электродных стержней с указанием обозначения стандарта или технических условий;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.