- •1 Вопрос. Основные определения: рабочая машина, узел, соединение, деталь. Требования к деталям и узлам машин.

- •2 Вопрос. Стадии конструирования машин. Требования к материалам деталей машин. Классификация, типы, и основные требования к соединениям.

- •4 Вопрос. По какому условию определяют высоту стандартной гайки.

- •10 Вопрос. Определение расчетной нагрузки наиболее нагруженного болта в соединении с группой болтов.

- •11 Вопрос. Как образуется заклепочное соединение. Коэффициент прочности φ заклепочного соединения, способы его увеличения.

- •12 Вопрос. Оценка сварного соединения по сравнению с заклепочным. Сравнить соединения встык и внахлестку, их достоинства и недостатки.

- •13 Вопрос. В чем преимущества вогнутой формы поперечного сечения углового шва. Расчёт на прочность полос, сваренных встык.

- •14 Вопрос. Почему не рекомендуется применять длинные фланговые швы.

- •16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения.

- •17 Вопрос. Определение расчетного натяга прессового соединения.

- •18 Вопрос. Оценка прессового соединения по сравнению со шпоночными и шлицевыми соединениями. Конические соединения. Виды шпоночных соединений. Особенности расчета стандартных шпонок.

- •19 Вопрос. Преимущества шлицевого соединения по сравнению со шпоночным соединением.

- •20 Вопрос. Конструкция зубчатых (шлицевых) соединений и критерии их работоспособности.

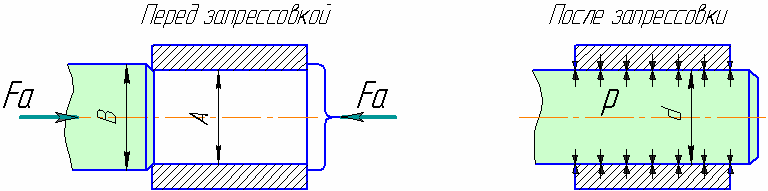

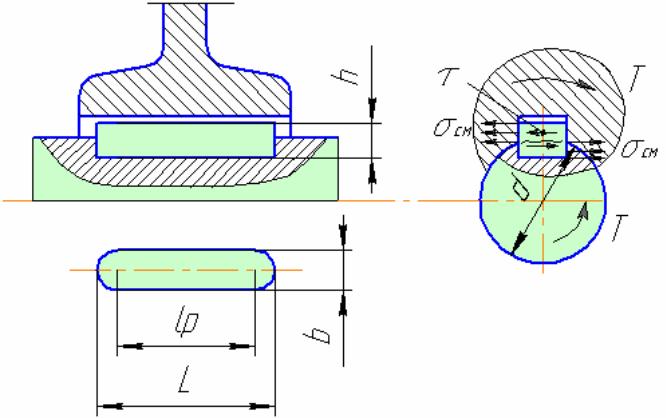

16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения.

Соединение деталей с натягом. Неподвижность соединения детали, охватывающих одна другую по круговой цилиндрической поверхности, можно обеспечить без применения специальных соединительных деталей (штифтов, болтов и т.п.). Для этого необходимо между посадочными поверхностями обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

При расчете необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности его деталей.

Условие

прочности соединения при нагружении

осевой силой

:KFa

fPld

, где

Р

– давление

на поверхности контакта; K1,5…2

– коэффициент запаса. Условие

прочности соединения при нагружении

крутящим моментом : KТ

fPld2/2

.3)Условие

прочности соединения при совместном

действии Т

и Fa

: K

fPld,где

Ft

= 2T/d

– окружная сила.

fPld,где

Ft

= 2T/d

– окружная сила.

17 Вопрос. Определение расчетного натяга прессового соединения.

Расчетный натяг N определяют по минимальному табличному значению с поправкой u на срезание и сглаживание шероховатости поверхности при запрессовке

N Nminu; u1,2Rz1Rz2,

где Rz1 и Rz2 – высоты шероховатости посадочных поверхностей. Наиболее распространенные значения Rz для поверхностей прессовых соединений 10…6,3; 3,2…1,6 мкм, что соответствует 6…8 классам шероховатости.

18 Вопрос. Оценка прессового соединения по сравнению со шпоночными и шлицевыми соединениями. Конические соединения. Виды шпоночных соединений. Особенности расчета стандартных шпонок.

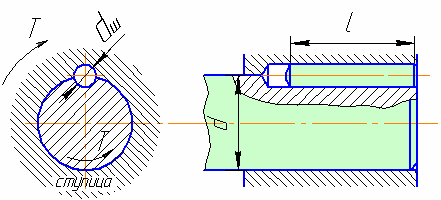

Шпоночные, шлицевые и профильные соединения служат для закрепления деталей на валах и осях. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т.п. Соединения нагружаются в основном вращающим моментом.

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Соединение деталей с помощью шпонок могут быть напряженными и ненапряженными. Шпонки всех основных типов стандартизованы.

Недостатки соединения.

1) Запрессовка шпонки смещает центры вала и ступицы, что вызывает дисбаланс и сказывается на работе механизма на высоких скоростях вращения.

2)Клиновая форма может вызвать перекос детали, обработка паза в ступице с уклоном часто требует индивидуальной подгонки шпонки по пазу.

Шлицевое соединение можно рассматривать как многошпоночное, у которого шпонки выполнены как одно целое свалом, напоминая зубья. В шлицевом соединении профиль сечения зубьев имеет прямоугольную, эвольвентную или треугольную форму.

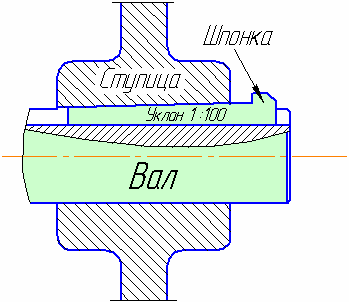

Конические

соединения.

Такие соединения обычно применяют

для закрепления деталей на концах

валов. Натяг и давление на конической

поверхности создаются затяжкой

(гайкой).

В остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется

Конические

соединения.

Такие соединения обычно применяют

для закрепления деталей на концах

валов. Натяг и давление на конической

поверхности создаются затяжкой

(гайкой).

В остальном соединение подобно прессовому,

но в отличие от последнего, легко

монтируется и демонтируется

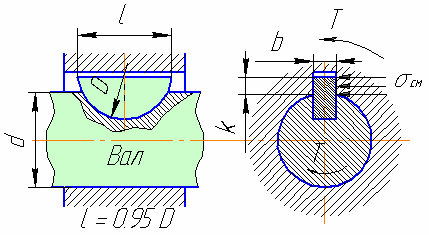

Виды шпоночных соединений:

Соединение призматическими шпонками ;

Соединение клиновыми шпонками ;

Соединение сегментной шпонкой;

Соединения с цилиндрической шпонкой.

2

4

1

1 2

2

Особенности расчета стандартных шпонок.

Все размеры шпонок и допуски на них стандартизованы. Для каждого диаметра вала предусмотрены определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h берут по справочнику и определяют l. Найденное значение округляют до стандартного, согласуясь с размерами ступицы.