- •Классификация рабочих жидкостей, требования, предьявляемые к ним. Маркировка миниральных масел. Основные физические свойства рабочих жидкостей. Приборы для измерения физических свойств.

- •Назначение, устройство и принцип работы радиально-поршневого насоса. Типы конструкций, основные расчетные формулы и условные графические обозначения на схемах.

- •Р ис. 4 Способы торможения гидроцилиндров.

- •Основные типы клапанов давления, применяемых в гидроприводах. Назначение, конструкции, принцип действия и обозначения по гост.

- •Назначение, конструкция, принцип действия и обозначение по гост 2.783-68 направляющих гидрораспределителей.

- •Вопрос №29 Объемное регулирование скорости движения гидродвигателя. Принципиальные схемы, достоинства, недостатки и обозначение.

- •Основные физические свойства и уравнение состояния газа, его практическое использование в расчетах пневмосхем. Общая характеристика процессов изменения состояния газа.

- •Классификация, назначение, устройство и принцип работы вспомогательных элементов пневмоаппаратуры. Условное графическое обозначение на схемах.

Р ис. 4 Способы торможения гидроцилиндров.

Как только ступица 2 поршня войдет в расточку крышки З гидроцилиндра (рис. 4. а), жидкость из нее будет вытесняться через кольцевой зазор, образованный ступицей и внутренней поверхностью расточки. При этом создается большое сопротивление течению жидкости, и на его преодоление тратится энергия поршня, что приводит к его торможению.

Для торможения могут быть использованы регулируемые дроссели 4 (рис. 4, б, в). Как только ступица 2 поршня войдет в расточку крышки З или поршень перекроет отверстие А, жидкость из-под самого поршня будет вытесняться через сопротивление, создаваемое дросселем 4, а поршень начнет тормозиться.

Меняя настройку сопротивления дросселя, можно плавно регулировать время торможения и замедления. Для обратного хода жидкость подается к поршню, минуя дроссель 4, через обратный клапан 5.

Способ ступенчатого торможения показан на рас. 4, г. ГIерекрывая последовательно отверстия А, Б, В, Г в цилиндре 1, поршень 2 при движении вправо создает все большее сопротивление вытеснению жидкости из правой полости и тем самым тормозится.

Конструкции цилиндров могут отличаться не только схемой исполнения и способом торможения но и методом крепления в оборудовании (жесткое, шарнирное) и удаления воздуха из полостей. Этим то и объясняется большое многообразие исполнительных двигателей поступательного движения.

Вопрос №18

Назначение, классификация и принцип работы поворотных гидродвигателей на основе зубчато-реечной передачи.

Поворотным называют объемный гидродвигатель с ограниченным углом поворота выходного звена (вала). Применение в гидроприводах поворотных гидродвигателей упрощает кинема тику передающих звеньев машин и механизмов по сравнению с гидроприводами, в которых для этих же целей применяют гидроцилиндры. Это объясняется тем, что вал поворотного гидродвигателя может быть непосредственно соединен с валом приводной машины без каких-либо промежуточных кинематических звеньев понижающих точность отработки углов поворота машины.

Основными параметрами поворотных гидродвигателей являются: номинальные давление Рном, расход Qном, вращающий момент М, угол поворота и угловая скорость вала гидродвигателя, также масса гидродвигателя. Угол поворота вала не превышает 360°. Поворотные гидродвигатели по конструкции рабочих камер разделяют на пластинчатые и поршневые.

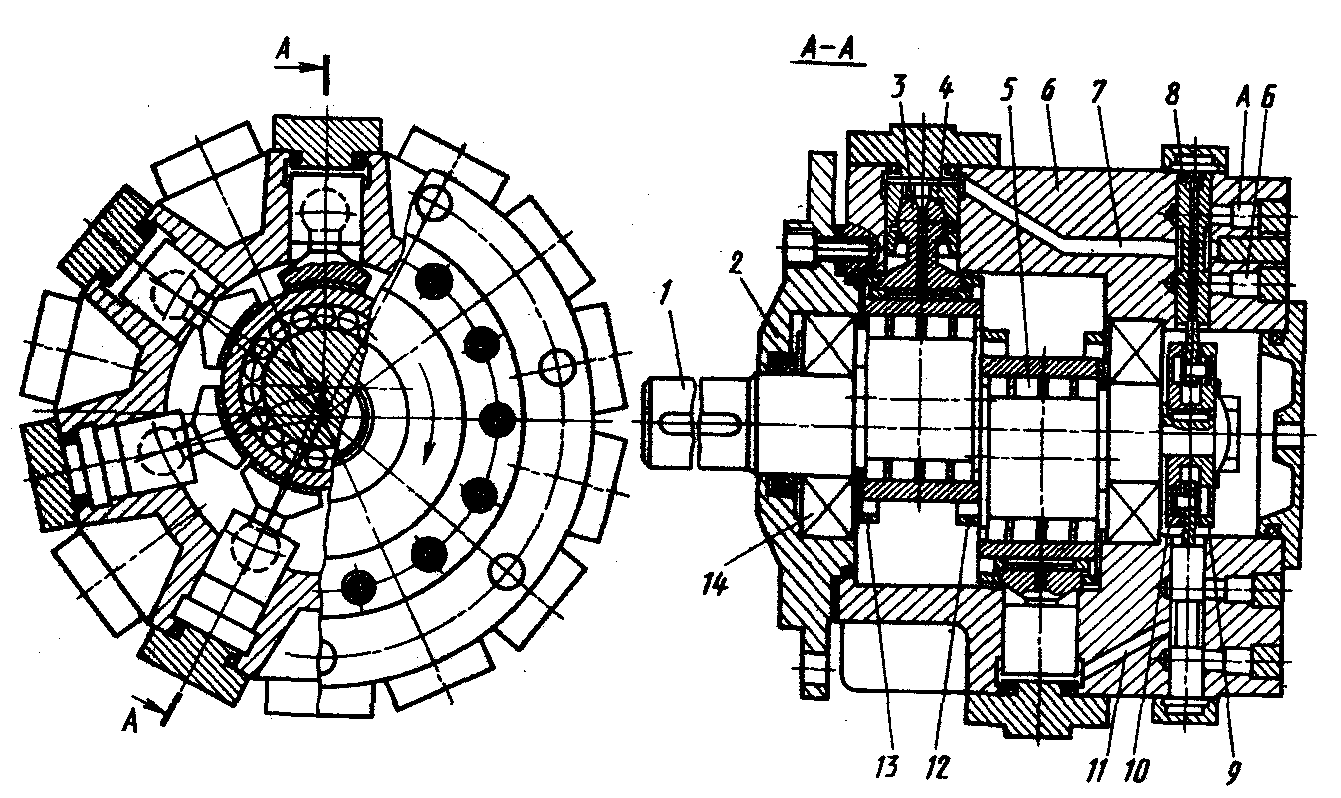

П о р ш н е в ы е поворотные гидродвигатели имеют рабочие камеры, образованные рабочими поверхностями корпуса и поршня. На рис. а, показана схема четырехпоршневого поворотного гидродвигателя с двумя реечно-зубчатыми передачами. Основными конструктивными элементами двигателя являются корпус 1 и поршни 2, 4, 5 и 10, установленные в цилиндрических расточках корпуса. Поршни попарно жестко соединены зубчатыми рейками 3 и 6, которые входят в зацепление с зубчатым колесом 7. Выходным звеном гидродвигателя является вал 9. Для выбора зазора и предохранения от поворота рейки вокруг продольной оси имеются два упора 8. Гидродвигатель имеет четыре рабочие камеры, которые при работе гидродвигателя соединяются попарно: А и В, Б и Г.

Принцип работы поворотного гидродвигателя. следующий. При подводе рабочей жидкости под Давлением, например, в рабочие камеры А и В, поршни 2 и 5 перемещаются в разные стороны.

В месте

с поршнями перемещаются и рейки, которые

поворачивают зубчатое колесо 7 с валом

9 по часовой стрелке. Одновременно при

этом рабочая жидкость поршнями 4 и 10

вытесняется из камер Б и Г в сливную

линию гидросистемы. Если изменить

направление потока рабочей жидкости и

подвести ее под давлением в камеры Б и

Г, то вал гидродвигателя повернется

против часовой стрелки.

месте

с поршнями перемещаются и рейки, которые

поворачивают зубчатое колесо 7 с валом

9 по часовой стрелке. Одновременно при

этом рабочая жидкость поршнями 4 и 10

вытесняется из камер Б и Г в сливную

линию гидросистемы. Если изменить

направление потока рабочей жидкости и

подвести ее под давлением в камеры Б и

Г, то вал гидродвигателя повернется

против часовой стрелки.

На рис. 6 показана схема поршневого поворотного гидродвигателя с кривошипно-шатунным механизмом. В корпусе 11 гидродвигателя на двух подшипниках качения установлен блок 17 цилиндров, с которым жестко соединен вал гидродвигателя (на схеме не показан). В цилиндрические расточки блока цилиндров вставлены рабочие поршни 16 и 18, которые при помощи шатунов 13 и 15 соединены с неподвижными поршнями 12 и 14, запрессованными в корпусе 11. Соединение поршней с шатунами шарнирное. Гидродвигатель имеет рабочие камеры Д и Е, соединенные при помощи внутренних каналов с присоединительными штуцерами.

Принцип работы поворотного гидродвигателя слёдующий. При подводе рабочей жидкости под давлением, например, в рабочую камеру Е, блок 17 цилиндров вместе с валом под действием возникающего вращающего момента поворачивается против часовой стрелки. Одновременно объем рабочей камеры Д уменьшается, и рабочая жидкость вытесняется в сливную линию. Если изменить направление потока рабочей жидкости и подвести ее под давлением в камеру Д, то вал гидродвигателя повернется по часовой стрелке. Угол поворота вала рассматриваемых поворотных гидродвигателей не превышает 300 от нулевого (среднего) положения.

Корпус поворотного гидродвигателя изготовляют из алюминиевого сплава, поршни из бронзы, шатуны из стали. Параметр шероховатости внутренних поверхностей цилиидрических расточек блока цилиндров Rа = 0,40 мкм. Корпуса и боковые крышки пластинчатых гидродвигателей изготовляют из стали, пластины из бронзы. Параметр шероховатости внутренней поверхности корпуса Rа = 0,40 мкм.

№19 Назначение, классификация и принцип работы однопластинчатого поворотного гидродвигателя.

Поворотным называют объемный гидродвигатель с ограниченным углом поворота выходного звена (вала). Применение в гидроприводах поворотных гидродвигателей упрощает кинематику передающих звеньев машин и механизмов по сравнению с гидроприводами, в которых для этих же целей применяют гидроцилиндры. Это объясняется тем, что вал поворотного гидродвигателя может быть непосредственно соединен с валом приводной машины без каких-либо промежуточных кинематических звеньев понижающих точность отработки углов поворота машины.

О сновными

параметрами поворотных гидродвигателей

являются: номинальные давление Рном,

расход Qном

вращающий момент М, угол поворота <р

и угловая скорость о вала гидродвигателя,

также масса т гидродвигателя. Угол

поворота вала не превышает 360°. Поворотные

гидродвигатели по конструкции рабочих

камер разделяют на пластинчатые и

поршневые.

сновными

параметрами поворотных гидродвигателей

являются: номинальные давление Рном,

расход Qном

вращающий момент М, угол поворота <р

и угловая скорость о вала гидродвигателя,

также масса т гидродвигателя. Угол

поворота вала не превышает 360°. Поворотные

гидродвигатели по конструкции рабочих

камер разделяют на пластинчатые и

поршневые.

Пластинчатые поворотные гидродвигатели по числу пластин разделяют на одно-, двух- и трехпластинчатые. На рисунке показана схема однопластинчатого поворотного гидродвигателя, состоящего из корпуса 1, вала 5, пластины 2, жестко соединенной с валом, и боковых крышек 3 и 4. Гидродвигатель имеет две рабочие камеры А и Б, образованные рабочими поверхностями корпуса, пластины и боковых крышек. Принцип работы гидродвигателя следующий. При подводе рабочей жидкости под давлением в камеру А пластина 2 с валом 5 поворачивается по часовой стрелке под действием, создаваемого вращающего момента М. Одновременно с поворотом пластина вытесняет рабочую жидкость из камеры Б в сливную линию. Если изменить направление потока рабочей жидкости и подводить ее под давлением в камеру Б, то вал гидродвигателя будет поворачиваться против часовой стрелки.

№20-21 Конструкция и принцип действия низкооборотных высокомоментных гидромоторов. Основные параметры, расчетные формулы и графическое обозначение на схемах по ГОСТ 2.783-68.

К высокооборотным низкомоментным гидромоторам относится аксиально-поршневой с наклонным диском и неподвижным распределительным диском гидромотор типа Г15-2 (рисунок). Мотор состоит из блока цилиндров 2 с поршнями З, барабана 4, в котором расположены контактирующие с подшипником 8 наклонного диска толкатели 5. В барабане расположены пружины 9, прижимающие блок 2 к распределительному диску 1, в котором имеются серповидные окна 13, разделенные перегородками 14. Подшипник 8 размещен в переднем корпусе б, блок цилиндров и барабан — в полости среднего корпуса 11. Жидкость подводится к блоку по одному серповидному пазу, отводится от него в гидробак — по другому.

Р адиальные

нагрузки на толкатели воспринимаются

барабаном, закрепленным на валу. Поршням

3, размещенным в блоке, передаются только

осевые и гидростатические нагрузки.

адиальные

нагрузки на толкатели воспринимаются

барабаном, закрепленным на валу. Поршням

3, размещенным в блоке, передаются только

осевые и гидростатические нагрузки.

При работе жидкость, поступающая через серповидный паз от напорной гидролинии к окнам 13 на торце блока, действует на поршни, которые вместе с толкателями выдвигаются к подшипнику. При этом возникают тангенциальные (боковые) силы, которые действуют на толкатели, поворачивая барабан вместе с валом, также блок 2, который захватывается барабаном через поводок 10.

Частота вращения вала 7 гидромотора определяется расходом рабочей жидкости, а направление вращения зависит от того, какое из отверстий 12 соединено с напорной гидролинией.

Гидромотор Г 15-2 выпускают пяти типоразмеров с рабочим обьемом 11,2...160 см3 ,частотой вращения 20...2400 об/мин. Номинальное рабочее давление до 6,3 МПа, крутящий момент 9,4,..133 Н.м.

На базе моторов Г15-2...Н, выпускают регулируемые гидромоторы типа 2Г18-3, которыми комплектуют гидроусилители , момента типа Э32Г18-3. Особенностью гидромоторов типа 2Г18-З является возможность ступенчатого регулирования рабочего объема. Гидроусилители типа ЭЗГI8-3 нашли широкое применение в станках с ЧПУ и роботах.

В качестве гидромоторов можно использовать насосы-моторы аксиально-поршневого типа моделей РМНА.

Для сокращения габаритных размеров передач целесообразно объединять в одной машине высокооборотный гидромотор и планетарный. или волновой редуктор, что позволяет также повысить КПД. Такие планетарно-роторные гидромоторы имеют рабочий объем 160...630 см3 при расходе жидкости до 1,66 л/с частота вращения выходного вала составляет 235...590 об/мин при крутящем моменте до 1410 Н*м.. Гидромоторы могут быть встроены непосредственно в механизмы машин.

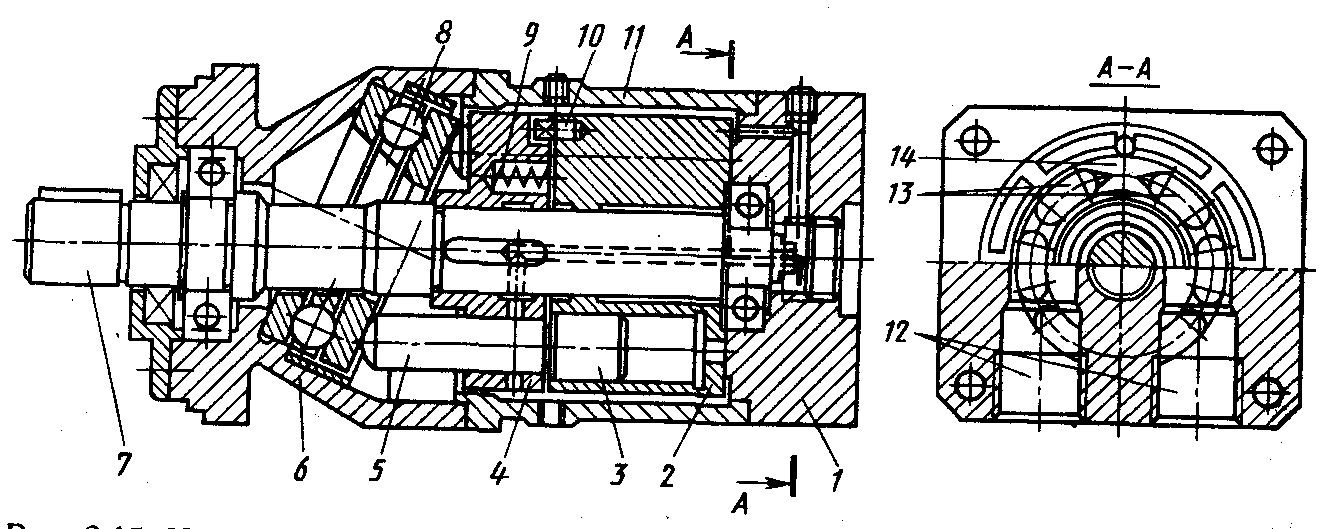

В ысокомоментные

низкооборотные гидромоторы для приводов

роботов представляют наибольший интерес.

Их преимуществом является возможность

непосредственного соединения с рабочими

органами машин без промежуточных

передач. Выпускаемые радиально-поршневые

гидромоторы типа МРФ и МР отличаются

компактностью, устойчиво работают при

низких частотах вращения. В корпусе б

гидромотор типа МРФ (рисунок) размещаются

в два ряда цилиндро-поршневые группы

4. Каждый ряд содержит по семь поршней,

которые шатунами З опираются на подшипники

качения 5, установленные на эксцентриках

вала 1, который насажен на подшипниках

14 в крышке 2. Кольца 12 и 13 охватывают

башмаки шатунов, обеспечивая их постоянный

контакт с подшипниками 5. Каждый шатун

соединен с поршнем сферической головкой.

Возле каждого цилиндра расположен

распределитель 8, который распределяет

жидкость, перемещаясь от кулачков 9 и

10.

ысокомоментные

низкооборотные гидромоторы для приводов

роботов представляют наибольший интерес.

Их преимуществом является возможность

непосредственного соединения с рабочими

органами машин без промежуточных

передач. Выпускаемые радиально-поршневые

гидромоторы типа МРФ и МР отличаются

компактностью, устойчиво работают при

низких частотах вращения. В корпусе б

гидромотор типа МРФ (рисунок) размещаются

в два ряда цилиндро-поршневые группы

4. Каждый ряд содержит по семь поршней,

которые шатунами З опираются на подшипники

качения 5, установленные на эксцентриках

вала 1, который насажен на подшипниках

14 в крышке 2. Кольца 12 и 13 охватывают

башмаки шатунов, обеспечивая их постоянный

контакт с подшипниками 5. Каждый шатун

соединен с поршнем сферической головкой.

Возле каждого цилиндра расположен

распределитель 8, который распределяет

жидкость, перемещаясь от кулачков 9 и

10.

Через концентричный канал А жидкость подводится от напорной гидролинии и через канал Б отводится в сливную гидролинию. При работе жидкость через канал А, распределитель 8 и канал 7 или 11 поступает к рабочим камерам цилиндров и воздействует на поршни. Поршни, оказывая давление через шатуны на подшипники 5, создают крутящий момент на валу. Вторая группа поршней в это время вытесняет жидкость из цилиндров в канал В, связанный со сливной линией.

Выпускаемые гидромоторы имеют рабочий объем до 400 см3, частоту вращения 4...960 об/мин при давлении жидкости до 32 МПа.

№24 КЛАССИФИКАЦИЯ, НАЗНАЧЕНИЕ, ПРИНЦИП РАБОТЫ НАПРАВЛЯЮЩЕЙ ГИДРОАППАРАТУРЫ. ОБОЗНАЧЕНИЕ ПО ГОСТ 2.783-68.

К направляющей гидроаппаратуре относятся устройства, изменяющие направление потока рабочей жидкости. К ней относятся: обратный клапан, гидрозамок, направляющий гидрораспределитель.

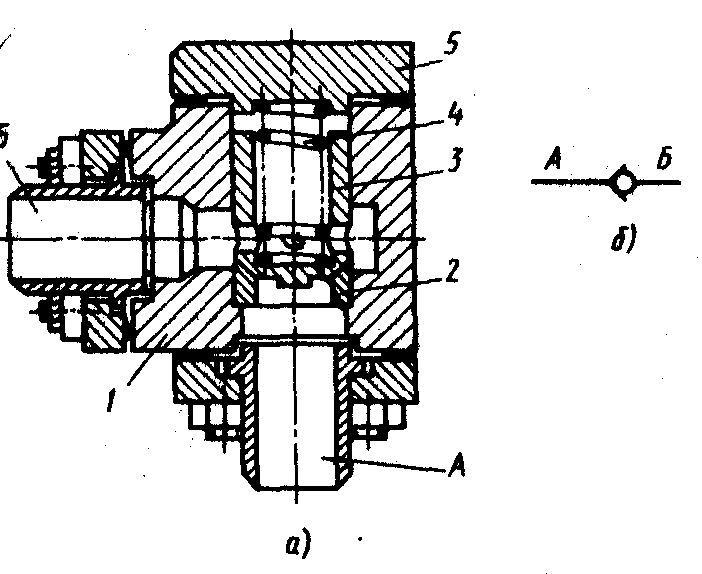

О

братные

клапаны предназначены для пропуска

жидкости только в одном направлении.

Их устройство не сложное, и обычно они

состоят из корпуса 1, седла клапана 2,

затвора клапана 3, пружины 4 и крышки 5.

К корпусу клапана присоединены

трубопроводы А и Б (изображенный на

рисунке клапан используют для трубного

монтажа). Жидкость, подводимая к клапану

по трубопроводу А, преодолевает небольшое

сопротивление пружины 4 и открывает

клапан, получая возможность выхода в

канал Б. Если же поток жидкости изменит

направление и будет подходить к обратному

клапану по трубопроводу Б, то он будет

вместе с пружиной 4 поджимать затвор

клапана З к седлу 2, что не позволит

жидкости пройти к трубопроводу А. Таким

образом, этот клапан пропускает жидкость

лишь по направлению от канала А к каналу

В.

братные

клапаны предназначены для пропуска

жидкости только в одном направлении.

Их устройство не сложное, и обычно они

состоят из корпуса 1, седла клапана 2,

затвора клапана 3, пружины 4 и крышки 5.

К корпусу клапана присоединены

трубопроводы А и Б (изображенный на

рисунке клапан используют для трубного

монтажа). Жидкость, подводимая к клапану

по трубопроводу А, преодолевает небольшое

сопротивление пружины 4 и открывает

клапан, получая возможность выхода в

канал Б. Если же поток жидкости изменит

направление и будет подходить к обратному

клапану по трубопроводу Б, то он будет

вместе с пружиной 4 поджимать затвор

клапана З к седлу 2, что не позволит

жидкости пройти к трубопроводу А. Таким

образом, этот клапан пропускает жидкость

лишь по направлению от канала А к каналу

В.

Однако при работе гидроприводов часто необходимо обеспечить, чтобы обратный клапан пропускал жидкость и в другом направлении. Для решения таких задач применяют гидрозамки управляемые обратные клапаны. Если жидкость поступает по каналу А, то она, открыв клапан 2, выходит по каналу Б. выполненному в корпусе 1 Путь жидкости от канала Б в канал перекрыт клапаном 2 за счет действия пружины З и самой жидкости. Но если часть потока рабочей жидкости направить в канал В, то она, воздействуя на поршень клапана 2, сместит его вправо, открыв проход жидкости из канала Б в канал А и обратно.

Это свойство гидрозамка часто используют в гидроприводах с вертикальным цилиндром, когда необходимо предотвратить самопроизвольное опускание поршня гидроцилиндр, а под действием собственного веса при выключенной подаче рабочей жидкости. Если необходимо движение вверх, то жидкость подают по каналу А через обратный клапан в нижнюю полость цилиндра. При необходимости движения поршня вниз жидкость подают в трубопровод Г. Поскольку движению поршня вниз препятствует обратный клапан, то в трубопроводе Г и в канале В начинает расти давление. Когда сила, действующая на поршень клапана 2 превысит силу пружины 3, обратный клапан откроется, а жидкость из нижней полости цилиндра по каналу Б будет по ступать в канал А, т. е. начнется движение поршня вниз.

Гидравлические распределители (гидрораспределители) предназначены для изменения направления потока жидкости, для ее распределения по трубопроводам гидравлического привода. Гидрораспределители бывают двух типов: линейные и дросселирующие.

Линейные гидравлические распределители это, как правило, устройства плунжерного типа, состоящие из корпуса (втулки) 1 и плунжера (золотника) 2. Во втулке выполнены протоки П1, П2, П3 и каналы А—Г. В зависимости от конструктивного исполнения втулки и плунжера можно получить гидрораспределители с различными функциональными возможностями. Если гидрораспределитель выполнить в соответствии с рисунком, а то получим трехпозиционный четырехлинейный распределитель. В нем при среднем положении плунжера благодаря зазорам все каналы соединены между собой. При смещении плунжера вправо (включается левая позиция гидрораспределителя) зазоры h1 и h3 закрываются, а зазоры h2 и h4 увеличиваются и канал А соединяется с каналом Б, а канал В — с каналом Г. При смещении плунжера влево от среднего положения (включается правая позиция) канал А соединяется с каналом В, а канал Б с каналом Г.

Таким образом, число позиций распределителя — это число возможных положений плунжера относительно проточек втулки, а линейность распределителя определяется числом трубопроводов (линий), присоединенных к гидрораспределителю, и называется числом ходов Тогда распределитель можно назвать трехпозиционным четырехходовым (четырехлинейным) На рисунке показана схема двухпозиционного трехлинейного распределителя и его условное обозначение.

В зависимости от размера b2 проточки и ширины пояска на плунжере b1 гидравлические распределители различают еще и по такому параметру, как «перекрытие». Оно может быть нулевым, положительным или отрицательным. Если ширина b2 проточки равна ширине пояска плунжера b1, то распределитель имеет нулевое перекрытие; если b2 > b1 то перекрытие называют отрицательным, а при b2<b1 перекрытие называют положительным. Перекрытие является важным понятием, поскольку при одной конструктивной схеме и разных перекрытиях можно получить различные функциональные решения.

Следует заметить, что получение гидрораспределителя с нулевым перекрытием довольно сложно и требует особо точного изготовления плунжера и втулки. Положительное перекрытие влияет на время срабатывания гидрораспределителя: чем оно больше, тем длительнее срабатывание (переключение) распределителя. Отрицательное перекрытие обеспечивает наибольшую чувствительность аппарата, потому что незначительное смещение плунжера влияет на изменение потока и давления сразу в двух каналах Б, В.

Это свойство широко используют в гидравлических следящих приводах.

У правление

перемещением плунжера распределителя

может быть электромеханическим,

пневматическим, гидравлическим,

механическим и ручным. Электромеханическое

управление предусматривает наличие в

корпусе 1 распределителя одного или

двух электромагнитов толкающего типа

и возвратных пружин. При подаче

электрического напряжения на обмотки

электромагнита 5 его якорь смещается,

двигает толкатель 4 и перемещает плунжер

2 гидрораспределителя. При отключении

электропитания пружина 3, установленная

с противоположной стороны плунжера,

возвращает его в исходное положение.

Если гидрораспределитель трехпозиционный,

то используют два электромагнита и две

пружины сжатия, установленные с обеих

сторон плунжера. Тогда крайние позиции

гидрораспределителя включаются

соответствующими электромагнитами, а

средняя позиция — при выключенных

электромагнитах за счет действия пружин

и фиксирующих шайб.

правление

перемещением плунжера распределителя

может быть электромеханическим,

пневматическим, гидравлическим,

механическим и ручным. Электромеханическое

управление предусматривает наличие в

корпусе 1 распределителя одного или

двух электромагнитов толкающего типа

и возвратных пружин. При подаче

электрического напряжения на обмотки

электромагнита 5 его якорь смещается,

двигает толкатель 4 и перемещает плунжер

2 гидрораспределителя. При отключении

электропитания пружина 3, установленная

с противоположной стороны плунжера,

возвращает его в исходное положение.

Если гидрораспределитель трехпозиционный,

то используют два электромагнита и две

пружины сжатия, установленные с обеих

сторон плунжера. Тогда крайние позиции

гидрораспределителя включаются

соответствующими электромагнитами, а

средняя позиция — при выключенных

электромагнитах за счет действия пружин

и фиксирующих шайб.

П ри

гидравлическом или пневматическом

управлении под торец плунжера

гидрораспределителя подводится рабочая

жидкость или сжатый воздух, и под

действием давления плунжер занимает

соответствующую позицию.

ри

гидравлическом или пневматическом

управлении под торец плунжера

гидрораспределителя подводится рабочая

жидкость или сжатый воздух, и под

действием давления плунжер занимает

соответствующую позицию.

Гидрораспределитель с комбинированным управлением (электрическим и гидравлическим) представляет собой устройство, состоящее из двух гидрораспределителей с электромагнитным и гидравлическим управлением. При подаче напряжения на один из электромагнитов управляющего распределителя 7 его плунжер занимает крайнюю позицию, а жидкость поступает к торцу плунжера 2 основного распределителя и последний занимает одну из своих крайних позиций. Если необходима средняя позиция основного распределителя, то электромагниты распределителя 7 должны быть отключены. Тогда он занимает среднюю позицию, при которой торцовые полости в крышках основного распределителя соединяются с баком, давление в них становится равным нулю, а плунжер 2 занимает среднюю позицию под действием пружин 3 и фиксирующих шайб.

Обычно принято считать при чтении гидравлических схем, что канал а гидрорасдределителя соединяется с напорным трубопроводом насоса, каналы б, в соединяются с трубопроводами, идущими к гидравлическому двигателю или другим устройствам, а канал Г — со сливным трубопроводом, соединяющим гидросистему с баком. Поэтому нахождение плунжера 2 основного распределителя в средней позиции, как показано на рисунке, в которой все каналы соединены между собой, а также с напорной магистралью и сливным трубопроводом, означает, что в этом случае во всех этих каналах при работающем насосе отсутствует давление. Такой режим работы гидросистемы удобен при наладках, ремонтах, осмотрах гидродвигателя, так как позволяет вручную перемещать исполнительный орган.

При ручном управлении оператор поворачивает ручку В и тем самым устанавливает нужную позицию гидрораспределителя. При механическом управлении подвижный узел оборудования через кулачок 10 воздействует на ролик 9, толкатель 4 и автоматически переключает распределитель в необходимую позицию.

При изготовлении гидравлических распределителей важно учесть следующие требования: зазор между поверхностями плунжера и втулки должен быть наименьшим для исключения больших перетечек жидкости из одной полости в другую; для уменьшения изнашивания поверхностей твёрдость материала плунжера и втулки должна быть достаточной, с тем чтобы снизить влияние температуры на характеристики работы гидрораспределителя и уменьшить возможность заклинивания такой прецизионной пары, материалы плунжера и втулки должны иметь одинаковые коэффициенты температурного расширения.

Часто для уменьшения сил трения между плунжером и втулкой, лучшего центрирования плунжера относительно втулки, а значит, и уменьшения вероятности заклинивания на плунжере выполняют канавки К. В них могут собираться продукты изнашивания, что снижает возможность появления на поверхности плунжера и втулки задиров и вероятность заклинивания. Канавки задерживают в себе также рабочую жидкость, что способствует лучшему смазыванию поверхностей и снижению сил трения, а также самоцентрированию плунжера относительно втулки. Иногда в плунжерных гидрораспределителях ответственных приводов плунжеру задают вращательное движение, что также снижает вероятность заклинивания и силы трения и повышает надежность привода.

Вопрос №25

Классификация, назначение, принцип работы регулирующей гидроаппаратуры. Обозначение по ГОСТ 2.783-68.

К гидроаппаратам управления расходом относятся регулируемые дроссели, регуляторы расхода и синхронизаторы расходов, клапаны давления.

Дросселем называется гидроаппарат управления расходом, предназначенный для создания сопротивления потоку рабочей жидкости. Регулируемые дроссели применяют в гидроприводах для управления скоростью движения выходных звеньев гидродвигателей. Различают дроссели с золотниковыми и крановыми запорными элементами.

В дросселе с золотником рабочее проходное сечение (дросселирующая щель) создается между кромками расточки корпуса 1 и золотника 2. Для изменения площади рабочего проходного сечения дросселя необходимо переместить золотник в осевом направлении.

В дросселе с крановым запорно-регулирующим элементом проходное сечение создается между расточкой корпуса 1 и узкой щелью, выполненной в полом кране 3. Для изменения площади рабочего проходного сечения дросселя необходимо повернуть кран в ту или иную сторону.

Н а

рисунке приведена конструкция дросселя

типа ПГ77-1 состоящего из корпуса 1, втулки

2, втулки-дросселя 3, винта 4, валика б,

лимба 8, контргайки 7, пробки 11, пружины

10, указателя оборотов 5 и штифта 9.

а

рисунке приведена конструкция дросселя

типа ПГ77-1 состоящего из корпуса 1, втулки

2, втулки-дросселя 3, винта 4, валика б,

лимба 8, контргайки 7, пробки 11, пружины

10, указателя оборотов 5 и штифта 9.

Принцип работы дросселя следующий. Жидкость подводится в полость Р (подвод), проходит через дросселирующую щель, образованную острыми кромками фасонного отверстия треугольной формы во втулке 2 и торца втулки-дросселя 3 (вид Б), и отводится из полости А (отвод). Расход регулируется путем осевого перемещения втулки-дросселя 8 с помощью винта 4 в одну сторону и пружины 10 — в противоположную. Винт поворачивается от лимба 8 через 6. Полному осевому перёмещению втулки-дросселя соответствуют четыре оборота лимба. После каждого полного оборота лимб с помощью штифта 9 поворачивает на 1/4 оборота указатель 5, в торце которого имеются цифры 1...4; Самопроизвольный поворот указателя предотвращает шариковый пружинный фиксатор.

Расход жидкости через дроссель при прочих равных условиях зависит не только от площади рабочего проходного сечения, но и от перепада давлений. Чем меньше перепад давлений тем меньше расход и наоборот. Так как перепад давлений зависит от нагрузки, приложенной к выходному звену гидродвигателя, при переменной нагрузке нельзя получить с помощью одного только дросселя постоянный расход и, следоватёльно, стабильную скорость выходного звена гидродвитателя. Поэтому в гидроприводах с дроссельным управлением применяют регуляторы расхода.

Регулятором расхода называется гидроаппарат управления расходом предназначенный для поддержания заданного значения расхода независимо от перепада давлений в подводимом и отводимом потоках рабочей жидкости.

Конструктивно регуляторы расхода представляют собой блоки, состоящие из регулируемого дросселя и клапана. При помощи дросселя, как правило, управляют расходом рабочей жидкости, а при помощи клапана автоматически обеспечивают постоянный перепад давления на дросселе. Клапаны, входящие в состав регуляторов расхода, могут быть включены с дросселем как последовательно, так и параллельно.

Регулятор расхода типа МПГ55 состоит из корпуса 1, деталей регулируемого дросселя типа ПГ77-1 (втулки 2, втулки-дросселя 3, винта 4, валика б, лимба 8, контргайки 7, пробки 11, пружины 10, указателя оборотов 5 и штифта 9) и деталей редукционного клапана (втулки 14, золотника 15, пружины 13 и пробок 12).

П ринцип

работы регулятора расхода следующий.

Рабочая жидкость поступает в отверстие

Р (подвод) и далее через отверстие К во

втулке 14, частично перекрытые рабочей

кромкой золотника 15, и отверстие Ж в

этой же втулке — к дросселирующей щели

втулки 2, а затем к отверстию А (отводу).

Золотник 15 находится в равновесии под

действием усилия пружины 3 и сил давления

жидкости в его торцовых полостях Е и Л,

соединенных с полостью И входа в

дросселирующую щель, а также от давления

в полости Д, соединенной с выходом из

дросселирующей щели с помощью канала

в корпусе (на рисунке показан штриховой

линией.

ринцип

работы регулятора расхода следующий.

Рабочая жидкость поступает в отверстие

Р (подвод) и далее через отверстие К во

втулке 14, частично перекрытые рабочей

кромкой золотника 15, и отверстие Ж в

этой же втулке — к дросселирующей щели

втулки 2, а затем к отверстию А (отводу).

Золотник 15 находится в равновесии под

действием усилия пружины 3 и сил давления

жидкости в его торцовых полостях Е и Л,

соединенных с полостью И входа в

дросселирующую щель, а также от давления

в полости Д, соединенной с выходом из

дросселирующей щели с помощью канала

в корпусе (на рисунке показан штриховой

линией.

При осевых перемёщениях золотника изменяется гидравлическое сопротивление отверстий К, благодаря чему давление Р на входе в дросселирующую щель понижается по сравнению с давлением в напорной линии.

При увёличении давления золотник смещается вправо, при уменьшении — влево, автоматически стабилизируя перепад и поддерживая постоянство установленного расхода в широком диапазоне изменений давления в отверстиях Р и А при условии, что разность между этими давлениями не ниже 0,5 МПа. Изменение расхода осуществляется так же, как в дросселях типа ПГ77-1 поворотом лимба 8.

К основным параметрам дросселей и регуляторов расхода (ГОСТ 1б517 относятся условный проход; номинальное давление на входе; максимальное давление на выходе; номинальный и максимальный расход жидкости; масса (без рабочей жидкости), зависимость перепада давлений от расхода .

Синхронизатором расходов называется гидроаппарат управния расходом, предназначенный для поддержания заданного соотношения расходов рабочей жидкости в двух или нескольких па -раллельных каналах. Синхронизаторы расходов в зависимости от места их установки в гидросистемах разделяют на делители и сумматоры потоков.

Д елители

потока предназначены для разделения

одного по тока рабочей жидкости на два.

Их устанавливают последовательно в

напорной линии. Сумматоры потоков

устанавливают в гидросистемах для

соединения двух потоков рабочей жидкости

в один.

елители

потока предназначены для разделения

одного по тока рабочей жидкости на два.

Их устанавливают последовательно в

напорной линии. Сумматоры потоков

устанавливают в гидросистемах для

соединения двух потоков рабочей жидкости

в один.

По принципу действия синхронизаторы расходов разделяют на объемные (дозирование потоков) и дросселирующие. Наибольшее распространение в гидроприводах получили дросселирующие синхронизаторы, в которых синхронизация расходов происходит вследствие дросселирования потоков рабочей жидкости.

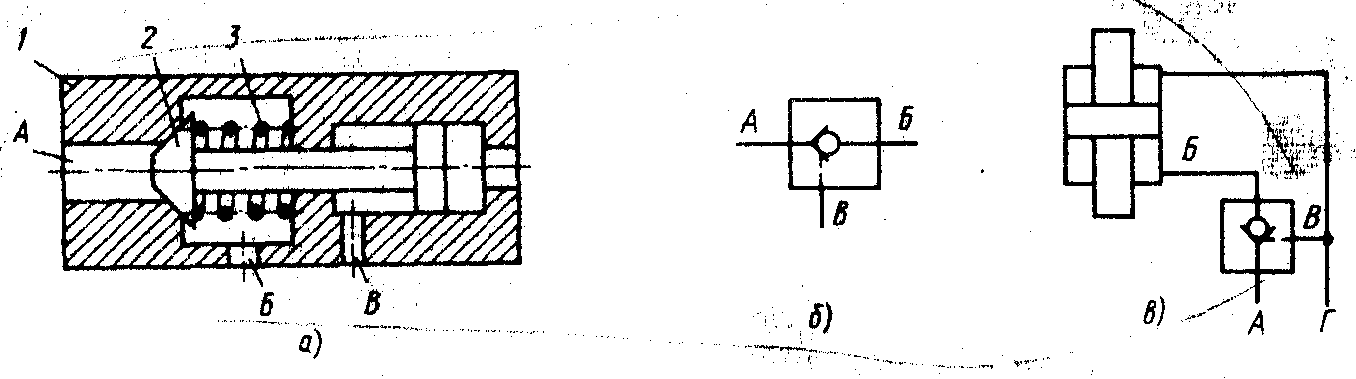

Дросселирующий делитель потока типа Кд (рисунок) состоит из корпуса 4, делительного золотника 2 со специальными диафрагмами 1, уравнительного золотника 3 и пробок 5 и б Принцип работы делителя потока следующий. При равном давлении рабочей жидкости в отводящих линиях А и В золотники 2 и З находятся в средних положениях, перепады давлений

на диафрагмах одинаковы, и поток рабочей жидкости из подводящего отверстия Р, разделяясь на две равные части, поступает в отводящие линий А и В. Если давление в одной из отводящих линий (например, в линии В) увеличивается, то возрастает давление и в правой торцовой полости золотника З. Под действием перепада давлений золотник З смещается влево, увеличивая со -противлёние дросселирующей щели Щ1 и уменьшая сопротивление щели Щ2 до тех пор, пока давлении на выходе из диафрагмы 1 не станут опять равными. При этом возможные погрешности деления компенсируют за счёт дополнительного осевого смещения золотника 2, имеющего дросселирование потока жидкости в щелях Щ3 и Щ4. Во время работы делителя потока золотник 2 вращается под действием потока жидкости; проходящей через тангенциальные отверстия 7.

На рисунке показана схема подключения делителя потока к двум гидроцилиндрам Ц1 и Ц2.

Основными параметрами дросселирующих делителей потока (ГОСТ 16517__82*) являются условный проход; номинальное давление на входе; максимальное давление на выходе; номинальный и максимальный расходы жидкости; погрешность деления расхода; масса (без рабочей жидкости).