- •Классификация рабочих жидкостей, требования, предьявляемые к ним. Маркировка миниральных масел. Основные физические свойства рабочих жидкостей. Приборы для измерения физических свойств.

- •Назначение, устройство и принцип работы радиально-поршневого насоса. Типы конструкций, основные расчетные формулы и условные графические обозначения на схемах.

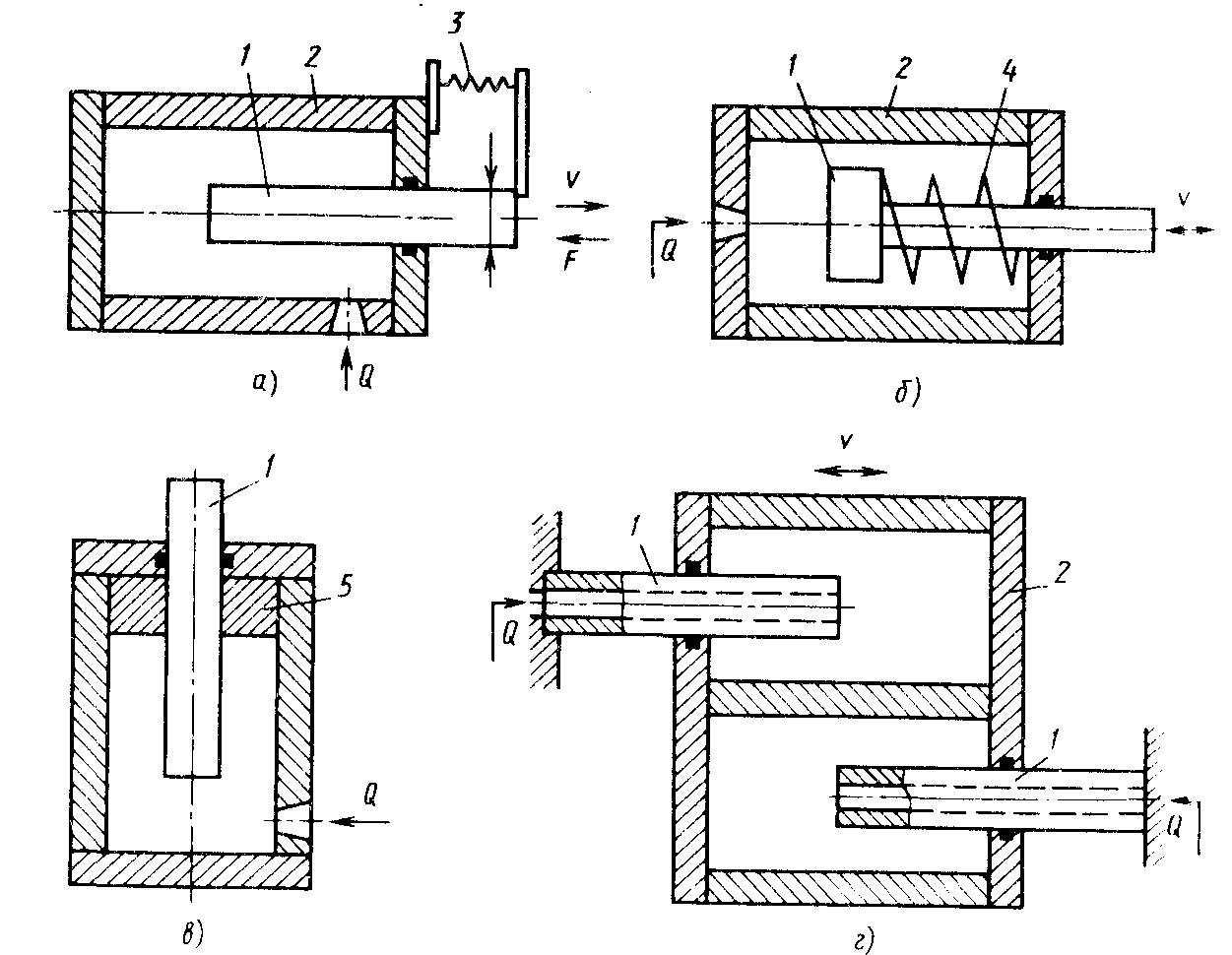

- •Р ис. 4 Способы торможения гидроцилиндров.

- •Основные типы клапанов давления, применяемых в гидроприводах. Назначение, конструкции, принцип действия и обозначения по гост.

- •Назначение, конструкция, принцип действия и обозначение по гост 2.783-68 направляющих гидрораспределителей.

- •Вопрос №29 Объемное регулирование скорости движения гидродвигателя. Принципиальные схемы, достоинства, недостатки и обозначение.

- •Основные физические свойства и уравнение состояния газа, его практическое использование в расчетах пневмосхем. Общая характеристика процессов изменения состояния газа.

- •Классификация, назначение, устройство и принцип работы вспомогательных элементов пневмоаппаратуры. Условное графическое обозначение на схемах.

Назначение, устройство и принцип работы радиально-поршневого насоса. Типы конструкций, основные расчетные формулы и условные графические обозначения на схемах.

РАДИАЛЬНО-ПОРШНЕВЫЕ НАСОСЫ И ГИДРОМОТОРЫ

Радиально-поршневым насосом называют поршневой насос, у которого рабочие камеры образованы рабочими поверхностями поршней и цилиндров, а оси поршней расположены перпёндикулярно к оси блока цилиндров или составляют с ней угол более45°.

С хема

радиально-поршневого насоса однократно.

действия Статор 1 расположен эксцентрично

относительно ротора 2 (е—эксцентриситет).

В цилиндрах, радиально расположенных

в роторе, находятся поршни 3, которые

опираются сферической головкой на

опорную поверхность статора. Оси

цилиндров расположены в одной плоскости

и пересекаются в одной точке. Распределение

рабочей жидкости осуществляется

неподвижным цапфенным золотниковым

распределителем 4, в котором А —

всасывающая и Б — нагнетающая полости,

аб — перемычка. Вал 5 жестко соединен с

ротором 2.

хема

радиально-поршневого насоса однократно.

действия Статор 1 расположен эксцентрично

относительно ротора 2 (е—эксцентриситет).

В цилиндрах, радиально расположенных

в роторе, находятся поршни 3, которые

опираются сферической головкой на

опорную поверхность статора. Оси

цилиндров расположены в одной плоскости

и пересекаются в одной точке. Распределение

рабочей жидкости осуществляется

неподвижным цапфенным золотниковым

распределителем 4, в котором А —

всасывающая и Б — нагнетающая полости,

аб — перемычка. Вал 5 жестко соединен с

ротором 2.

Принцип работы насоса следующий. При вращении ротора, например, по часовой стрелке, поршни совершают сложное движение — они вращаются вместе с ротором и движутся возвратно поступательно в своих цилиндрах так, что постоянно контактируют с направляющёй статора. Поршни прижимаются к статору центробежными силами, давлением жидкости (при наличии под питки) и иногда пружинами. В рабочих камерах, расположенных выше горизонтальной осёвой линии, поршни перемещаются в направлении от распределителя 4. Рабочие камеры соединены со всасывающей полостью А. Так как объемы этих рабочих камер увеличиваются, рабочая жидкость заполняет их. Так происходит процесс всасывания. На участке перемычек аб цапфенного распределителя поршни не совершают поступательное движёние и, следовательно, объемы рабочих камер не изменяются. Рабочие камеры, расположенные ниже горизонтальной осевой линии; соединены с полостью Б. Поршни в этих камерах перемещаются в направлении к цапфенному распределителю и вытесняют рабочую жидкость из рабочих камер на выход из насоса. Так происходит процесс нагнетания.

При необходимости увеличения рабочего объема используют радиально-поршневые насосы многократного действия, в которых

за один оборот вала происходит несколько рабочих циклов.

Рабочий объем радиально-поршневого насоса однократного действия

![]()

где S— площадь поршня; е — экcцентриситет; z—число поршней; k—число рядов поршней,

Рабочий объем радиально-поршневого насоса многократного действия

![]()

где m — число циклов.

Т

ак

как эксцентриситет е определяет ход

поршня (h = 2е), то изменением эксцентриситета

е регулируют рабочий объем насоса. При

возможности смещения статора в обе

стороны от оси ротора появляется

возможность реверсирования потока

рабочей жидкости.

ак

как эксцентриситет е определяет ход

поршня (h = 2е), то изменением эксцентриситета

е регулируют рабочий объем насоса. При

возможности смещения статора в обе

стороны от оси ротора появляется

возможность реверсирования потока

рабочей жидкости.

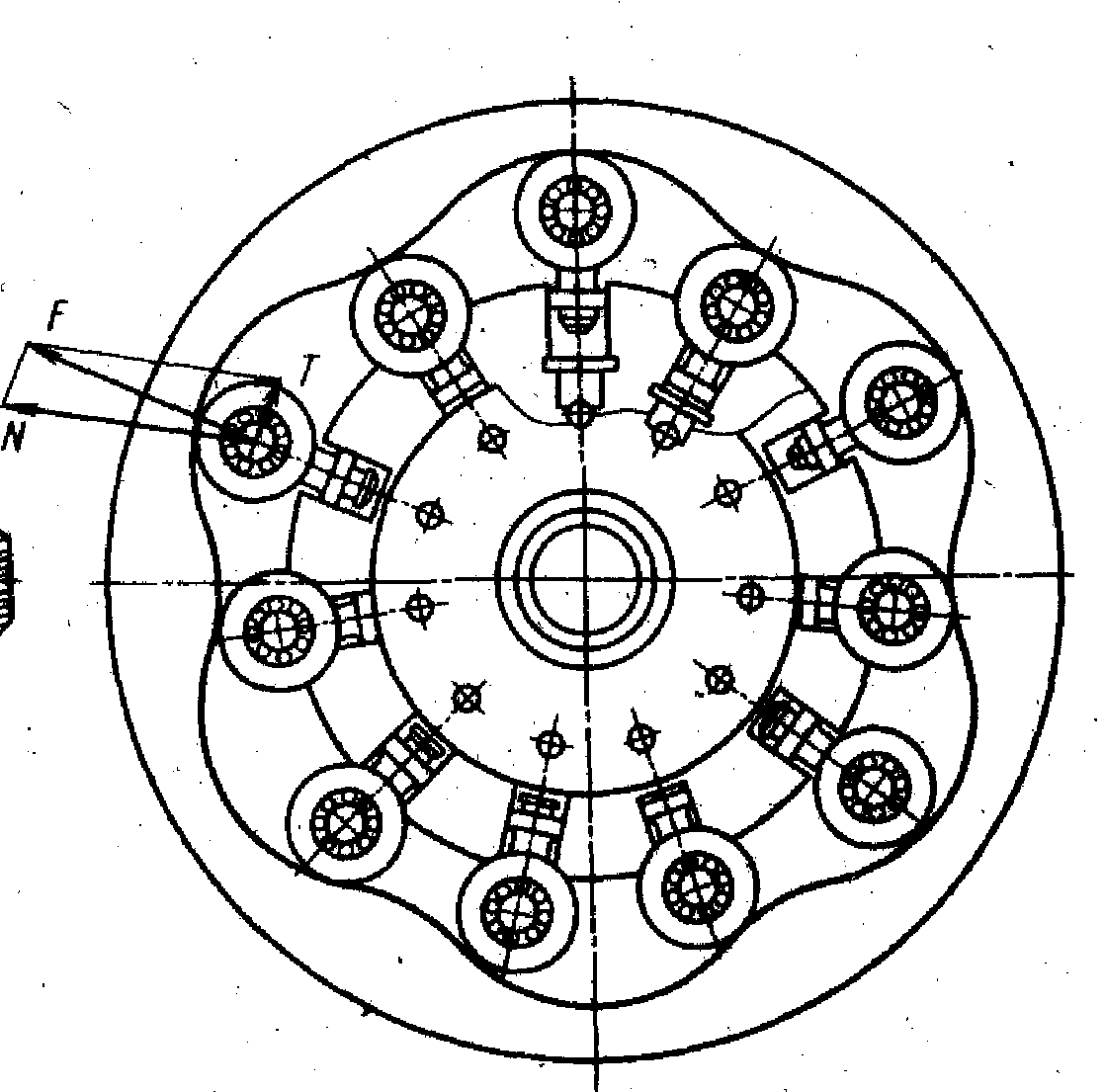

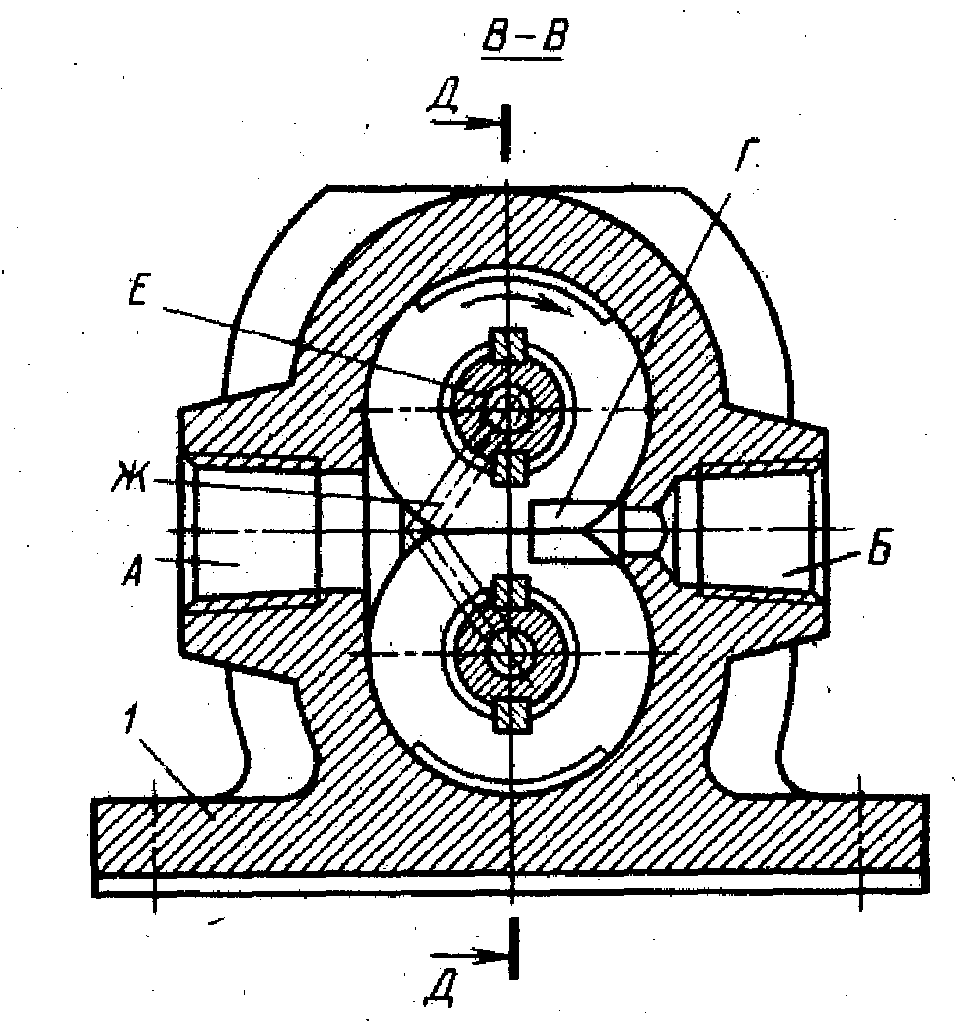

Конструкция высокомоментного радиально-поршневого гидромотора шестикратного действия. Его основными конструктивными’ элементами являются корпус (статор) 7 с крышками 6 и 9, блок цилиндров (ротор) 10 с двумя подшипниками качения, одиннадцать поршней 8 в сборе, торцовый распределительный диск 5 с втулками З и 4, крышка 2 распределителя со штуцерами 1 и 12, уплотнительные кольца и уплотнительная манжета 11. Рабочие камеры А гидромотора образованы рабочими поверхностями блока цилиндров и поршней. Каждая рабочая камера при помощи каналов и отверстий блока и торцового распределительного диска соединена со штуцерами 1 или 12, предназначенными для подвода и отвода рабочей жидкости. Торцовый распределительный диск 5 прижат к торцу блока цилиндров 10 через компенсационную шайбу пружиной втулки З. В распределительном диске установлены втулки З и 4, которые соединяют каналы распределительного диска с каналами крышки 2. При работе каждый из одиннадцати поршней совершает за один оборот вала в определенной последовательности шесть двойных ходов, при которых в рабочих камерах происходит сначала нагнетание, а затем вытеснение.

Принцип работы гидромотора следующий. При подсоединении напорной линии к штуцеру 12 рабочая жидкость под давлением поступает через соединительные втулки 4 к распределитель ному диску 5 и далее через шесть торцовых отверстий распредёлительного диска и торцовые отверстия блока цилиндров 1О в те рабочие камеры, поршневые группы которых в этот момент расположены на рабочих участках (участках скатывания по профилю) копира корпуса 7. В этих камерах начинается процесс нагнетания. Под действием силы давления жидкости поршни выдвигаются из цилиндров. При этом каждый поршень. развивает усилие, которое передается через ось двум подшипникам качения поршневой группы. В точке контакта подшипников с копиром возникает сила N, нормальная к рабочему участку копира. Поскольку сила N направлена под углом к оси поршней, возникает тангенциальная сила Т, которая создает момент, вращающий блок цилиндров и вал гидромотора.

При вращении блока цилиндров в других рабочих камерах гидромотора происходит вытеснение рабочей жидкости В этот момент подшипники качения поршнёвых групп расположены на холостых участках (участках накатывания на профиль) копира. Поршни под действием возникающих сил вдвигаются в цилиндры, и происходит вытеснение рабочей жидкости из рабочих камер, которая через соответствующие торцовые отверстия блока цилиндров и распределительного диска поступает на выход гидромотора через штуцер 1.

Частота вращения вала нерегулируемого гидромотора прямо пропорциональна. расходу жидкости, через гидромотор

Для изменения направления вращения вала необходимо изменить направление подвода рабочей жидкости под давлением к гидромотору. При подводе рабочей жидкости к штуцеру 1 вал гидромотора вращается в противоположную сторону. При этом принцип работы гидромотора остается прежним.

К улачковые

радиально-поршневые насосы выполняют

с клапанным’ распределением

улачковые

радиально-поршневые насосы выполняют

с клапанным’ распределением

Рабочая камера насоса заполняется жидкостью через всасывающий клапан 2 с пружиной 1; Вытеснение жидкости производится поршнем 5 через нагнетательный клапан3. Движение поршню 5 передается кулачком 6, к которому поршень поджимается пружиной 4. Ось 01, вокруг которой вращается кулачок, смещена относительно его геометрической оси 02 на эксцентриситет е. При вращении кулачка поршень совершаёт в цилиндре возвратно-поступательное движение. Ход поршня равен 2е. По такой схеме выполняются насосы серии ВНР для гидропривода механизированных крепей в горной промышленности. Максимальное давление 32 МПа, подача до 10 л/с; насосы работают на водной эмульсии.

Кулачковые радиально-поршневые насосы с клапанным распределением являются необратимыми гидромашинами, т. е. они не могут работать в режиме гидромоторов. Кроме того, подобные насосы не допускают изменения направления вращения.

Материалы основных деталей радиально-поршневых гидромашин выбирают с учетом режимов и условий эксплуатации, а также в зависимости от типа конструкции. для повышения антифрикционных свойств распределительного диска и блока цилиндров соответственно применяют бронзу или сталь с цементацией рабочей поверхности на глубину 0,7- 0,9 мм и закалкой до твердости НRС 58—62. Поршни изготовляют из стали 20Х или ШХ 15 с твердостью поверхности после термообработки НRС.58—62, а для стали 40Х с наибольшей возможной твердостью. Копир выполняют из стали ШХ 15 с твердостью НRC 56—62. Статор изготовляют из чугуна СЧ 12 или стали.

№16 НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ШЕСТЕРЕННОГО НАСОСА. ТИПЫ КОНСТРУКЦИЙ,ОСНОВНЫЕ РАСЧЕТНЫЕ ФОРМУЛЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА СХЕМАХ.

Шестеренным называется роторный насос с рабочими звёньями в виде шестерен (зубчатых колес), обеспечивающих геометрическое замыкание рабочих камер и передающих вращающий момент. Шестеренные насосы применяю в гидроприводах как самостоятельные источники питания невысокого давления, или как вспомогатёльные насосы для подпитки гидросистем.

В расточках корпуса 2 размещены ведущая

шестерня 1 и ведомая 3,находятциеся в

зацеплении. Шестерни имеют одинаковые

модули и число зубьев. Корпус, является

статором, ведущая шестерня ротором, а

ведомая — замыкателем. В насосе имеются

вал 7, ось 6 и боковые крышки 4 и 5. Рабочие

камеры образуются рабочими поверхностями

корпуса, двух боковых крышек и зубьев

ше-стерен. Корпус 2 имеет полость

всасывания А и нагнетания Б. Принцип

работы шестеренного насоса следующий.

В насосе полость всасывания расположена

с той стороны, где. зубья шестёрен выходят

из зацепления. При вращении вала к

ведущей шестерни, например,. по часовой

стрелке, в полости всасывания А создается

разрежение, так как при выходе из

зацепления зубьев шестерен объем полости

увеличивается. Под действием перепада

давлений рабочая жидкость заполняет

освободившееся. пространство в полости

А. Так происходит процесс всасывания.

После этого каждая из шестерен перемещает

в противоположных кольцевых направлениях

рабочую жидкость,. находящуюся во

впадинах зубьев, из полости А в полость

Б. Происходит процесс вытеснения

(нагнетания), при котором встречные

объемы жидкости сначала соединяются в

полости В, а затем жидкость вытесняется

из полости Б на выход насоса зубьями

шестерен, входящими в зацепление.

расточках корпуса 2 размещены ведущая

шестерня 1 и ведомая 3,находятциеся в

зацеплении. Шестерни имеют одинаковые

модули и число зубьев. Корпус, является

статором, ведущая шестерня ротором, а

ведомая — замыкателем. В насосе имеются

вал 7, ось 6 и боковые крышки 4 и 5. Рабочие

камеры образуются рабочими поверхностями

корпуса, двух боковых крышек и зубьев

ше-стерен. Корпус 2 имеет полость

всасывания А и нагнетания Б. Принцип

работы шестеренного насоса следующий.

В насосе полость всасывания расположена

с той стороны, где. зубья шестёрен выходят

из зацепления. При вращении вала к

ведущей шестерни, например,. по часовой

стрелке, в полости всасывания А создается

разрежение, так как при выходе из

зацепления зубьев шестерен объем полости

увеличивается. Под действием перепада

давлений рабочая жидкость заполняет

освободившееся. пространство в полости

А. Так происходит процесс всасывания.

После этого каждая из шестерен перемещает

в противоположных кольцевых направлениях

рабочую жидкость,. находящуюся во

впадинах зубьев, из полости А в полость

Б. Происходит процесс вытеснения

(нагнетания), при котором встречные

объемы жидкости сначала соединяются в

полости В, а затем жидкость вытесняется

из полости Б на выход насоса зубьями

шестерен, входящими в зацепление.

Обычно не вся жидкость вытесняется из полости нагнетания. Часть жидкости по радиальным зазорам (между расточкой корпуса и наружным диаметром шестерни), торцовым зазорам (между торцами шестерен и боковых крышек) и в местах зацепления перетекает в полость всасывания, а часть ее запираётся при зацеплении шестерен во впадинах между ними, что может привести к поломке насоса. Для устранения резкого увеличения давления (для разгрузки) предусматривают специальные разгрузочные канавки. Например, в боковых крышках втулок и в других местах, с которыми запертый объем жидкости соединяется с полостями А или В.

Рабочий объем шестеренного насоса

V=![]()

где б =(3…6)m — высота зуба; m — модуль зубьев; z — число зубьев шестерни; b — ширина венца шестерни.

Число зубьев шестерен следует выбирать меньшим (z = 6 .. 16), а модуль большим (при этом значительно уменьшаются габариты насоса). Ширину венца шестерни обычно принимают равной b = (3 ... 6) m.

Так как параметры, определяющие рабочий объем шестеренного насоса, постоянные, то шестеренные насосы являются нерегулируёмыми.

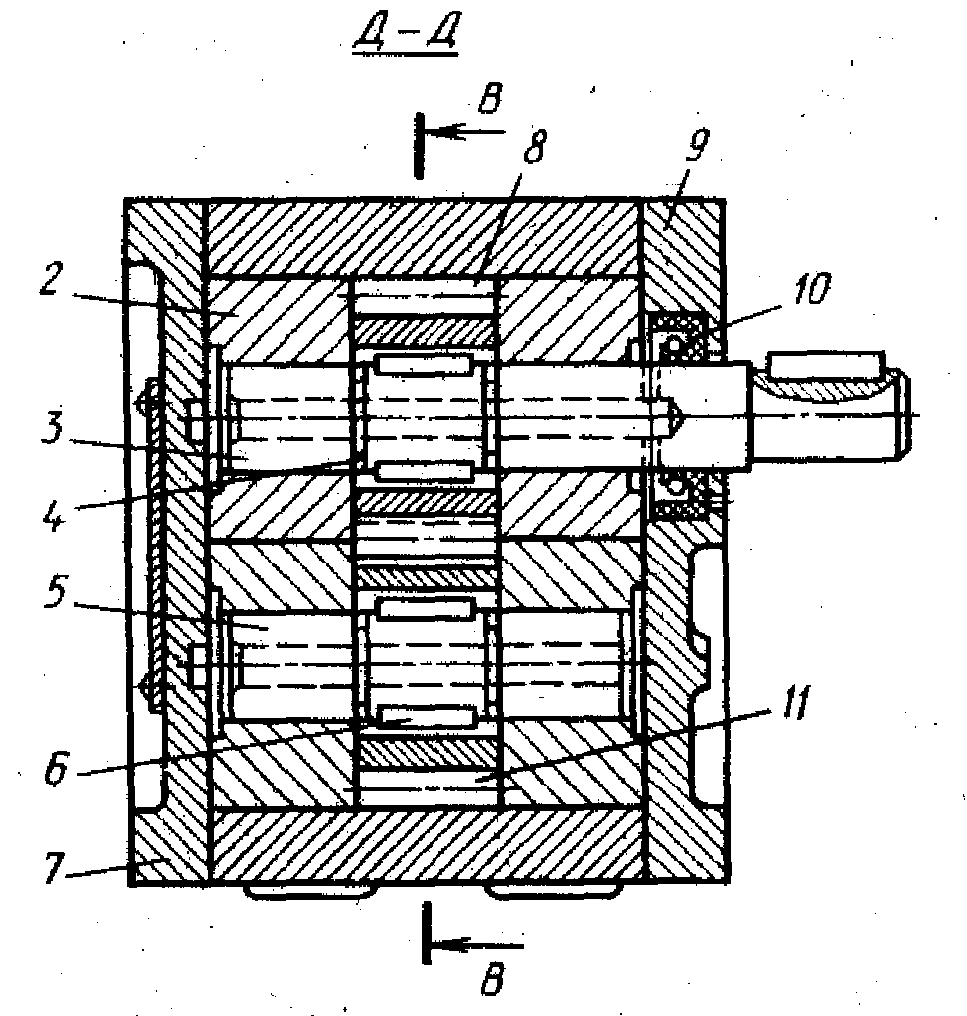

В расточках корпуса 1 размещены две шестерни 8 и 11, которые через шпонки 6 связаны с ведущим валом З и осью 5.

В

осевом направлении шестёрни фиксируют

на валу и оси пружинными кольцами 4.

Посадка колес на валу и оси допускает

возможность самоустановки их относительно

сопряженных торцовых поверхностей

втулок 2, одновременно выполняющих роль

подшипников скольжения.

осевом направлении шестёрни фиксируют

на валу и оси пружинными кольцами 4.

Посадка колес на валу и оси допускает

возможность самоустановки их относительно

сопряженных торцовых поверхностей

втулок 2, одновременно выполняющих роль

подшипников скольжения.

Корпус 1 имеет крышки 7 и 9 В крышке 9 установлена уплотнительная манжета. 10 для предотвращения утечек по валу З. В валу и оси выполнены отверстия Е, а на крышке — канавки Ж для отвода утечек во всасывающую линию. Для исключения за- пирания рабочей жидкости в замкнутых объемах на торцовых поверхностях втулок 2 со стороны рабочих камер выполнены разгрузочные канавки Г. Полость А по сравнению с полостью Б выполнена большего диаметра с целью улучшения условий всасывания.

Корпуса шестеренных насосов изготовляют из чугуна, стали или алюминия. для изготовления шестерен используют легированные стали (20Х, 40Х, 18Х НЗА и др.) с применением цементации и закалки или азотирования. Боковые крышки. выполняют, как и корпуса, из чугуна и стали, иногда из бронзы.

Вопрос №17

Назначение, типы, устройства, принцип действия гидроцилиндров. Формулы усилия, скорости и времени перемещений. Графическое обозначение на схемах.

Исполнительные двигатели гидравлических приводов являются потребителями гидравлической энергии. Все гидравлические исполнительные двигатели подразделяют на три класса:

двигатели для осуществления возвратно-поступательных движений,

двигатели для осуществления вращательных движений,

двигатели для осуществления возвратно-вращательных (качательных) движений.

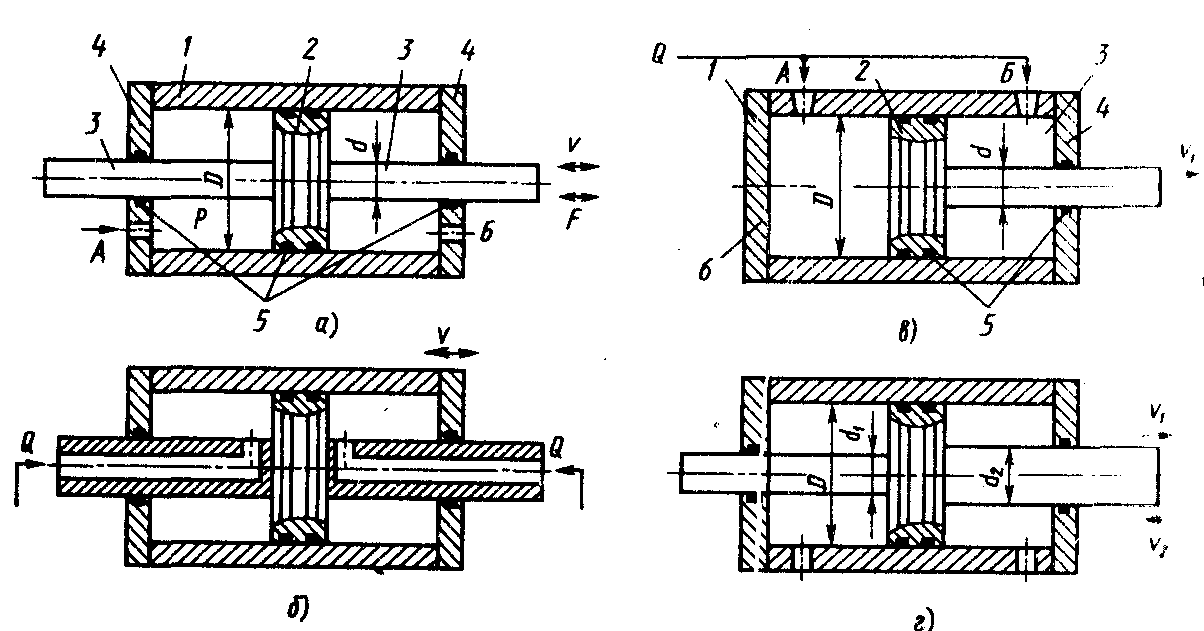

Гидродвигатели возвратно-поступательных движений (гидравлические цилиндры). Для осуществления возвратно-поступательных прямолинейных движений в гидроприводах применяют гидравлические силовые цилиндры (гидроцилиндры), которые отличаются большим многообразием конструктивных схем и исполнений. В этом многообразии решений можно выделить три типа конструктивных схем, которые в той или иной форме используют во всех гидроцилиндрах: симметричные, несимметричные и плунжерные схемы.

В симметричных

гидроцилиндрах рабочие площади поршня

в обеих полостях цилиндра одинаковы за

счет использовании двух равных по

диаметру штоков (рис.1, а). Их часто

называют двухшточными или двухстороннего

действия и с двухсторонним штоком.

симметричных

гидроцилиндрах рабочие площади поршня

в обеих полостях цилиндра одинаковы за

счет использовании двух равных по

диаметру штоков (рис.1, а). Их часто

называют двухшточными или двухстороннего

действия и с двухсторонним штоком.

Гидроцилиндр состоит из собственно цилиндра (гильзы) 1 поршня 2, штоков 3, крышек 4 и уплотнений 5. При подаче жни кости через отверстие А в левую полость цилиндра она давит на поршень, который будет двигаться вправо, вытесняя жидкость из правой полости в отверстие Б. При подаче жидкости в правую полость через отверстие Б поршень сместится влево,вытеснив жидкость из левой полости через отверстие А.

Рис.1 Конструктивные схемы гидроцилиндров.

Основными параметрами, которые характеризуют любые гидроцилиндры, являются тяговая сила (сила, которую может преодолеть поршень со штоком при своем движении), длина хода поршня, а также рекомендуемая номинальная скорость движения.

У симметричных цилиндров тяговая сила при движении в обе стороны одинакова и без учета потерь на трение

![]()

где р — давление рабочей жидкости в полости гидроцилиндра;

D — диаметр гильзы цилиндра; d — диаметр штока; S — рабочая площадь поршня.

Диаметры цилиндров и штоков, а также ход поршня при проектировании необходимо назначать в соответствии с рекомендациями ГОСТ 14063—68.

Скорость движения поршня

![]()

где Q— поток жидкости, подаваемой в полость гидроцилиндра.

Подвод жидкости в полости цилиндра может осуществляться не только через крышки цилиндров, как показано на рис. а, но и другими способами, например через каналы, выполненные в штоках (рис. 1, 6). Этот способ очень удобен, если при работе гидроцилиндра движется сам цилиндр, а поршень со штоками закреплен неподвижно. На рис. 1, в, г показаны способы подвода жидкости через отверстия в гильзе цилиндра. Может быть использован и комбинированный способ, когда жидкость подводится в одну полость через крышку, а в другую — через гильзу или шток.

Несимметричными гидроцилиндрами называют такие, у которых рабочие площади поршней в обеих полостях различны. К ним относятся одношточные гидроцилиндры или двухстороннего действия и с односторонним штоком (рис. 1, в) и двухшточные с разными диаметрами штоков (рис. 1, г). Часто такие исполнительные двигатели называют дифференциальными гидроцилиндрами.

У несимметричных цилиндров тяговые силы при движении поршня влево или вправо различны, поскольку рабочие площади поршня не равны между собой. Их определяют по известным зависимостям

![]()

Таким образом, при движении вправо (рис. 1, в) поршень может преодолеть большее усилие, чем при движении влево. Отличаться будут и скорости движения поршня в ту и другую сторону, причем при движении влево скорость V2 будет больше скорости V1

![]()

Аналогичное неравенство можно написать и для несимметричного Цилиндра (рис. 1, г):

![]()

Несимметричные цилиндры обладают одной примечательной особенностью: возможностью получать быстрые хода. Если полости такого цилиндра соединить с напорной магистралью (см. рис. 1, в), то поршень будет двигаться вправо со скоростью V3, преодолевая силу F3:

![]()

Иначе можно сказать, что скорость и сила зависят от диаметра штока: чем он меньше, тем больше скорость и тем меньше сила. Эту особенность часто используют для осуществления быстрого подвода вправо и отвода влево. Если принять, например, d = 0.707D, то V2=V3=2V1. но при этом F1=2F2=2F3

П лунжерные

гидроцилиндры (рис. 2) выгодно отличаются

от рассмотренных симметричных и

несимметричных тем, что в них не надо

точно обрабатывать внутреннюю поверхность

гильзы 2, причем она может иметь любую

форму в поперечном сечении. Тем самым

они более технологичны и дешевы. Однако

им присущи некоторые недостатки. К ним

относятся небольшая тяговая сила F,

зависящая от диаметра d

плунжера 1, необходимость устройств для

возврата плунжера после совершения им

рабочего хода (с помощью пружин растяжения

3 или сжатия 4, рис. 3, а. б) и направляющих

втулок 5 (рис. 3, в) во избежание перекоса

при совершении движений. Если плунжерный

цилиндр совершает рабочий ход только

вверх (рис. 3, в), то обратный ход может

совершаться за счет силы тяжести плунжера

и связанных с ним узлов оборудования.

лунжерные

гидроцилиндры (рис. 2) выгодно отличаются

от рассмотренных симметричных и

несимметричных тем, что в них не надо

точно обрабатывать внутреннюю поверхность

гильзы 2, причем она может иметь любую

форму в поперечном сечении. Тем самым

они более технологичны и дешевы. Однако

им присущи некоторые недостатки. К ним

относятся небольшая тяговая сила F,

зависящая от диаметра d

плунжера 1, необходимость устройств для

возврата плунжера после совершения им

рабочего хода (с помощью пружин растяжения

3 или сжатия 4, рис. 3, а. б) и направляющих

втулок 5 (рис. 3, в) во избежание перекоса

при совершении движений. Если плунжерный

цилиндр совершает рабочий ход только

вверх (рис. 3, в), то обратный ход может

совершаться за счет силы тяжести плунжера

и связанных с ним узлов оборудования.

Рис. 2 Конструктивные схемы плунжерных цилиндров.

На рис. 3, г показана конструктивная схема плунжерного цилиндра, способного совершать возвратно-поступательные движения. В нем подвижным элементом является сама гильза 2, а подвод жидкости осуществляется через неподвижные плунжеры 1.

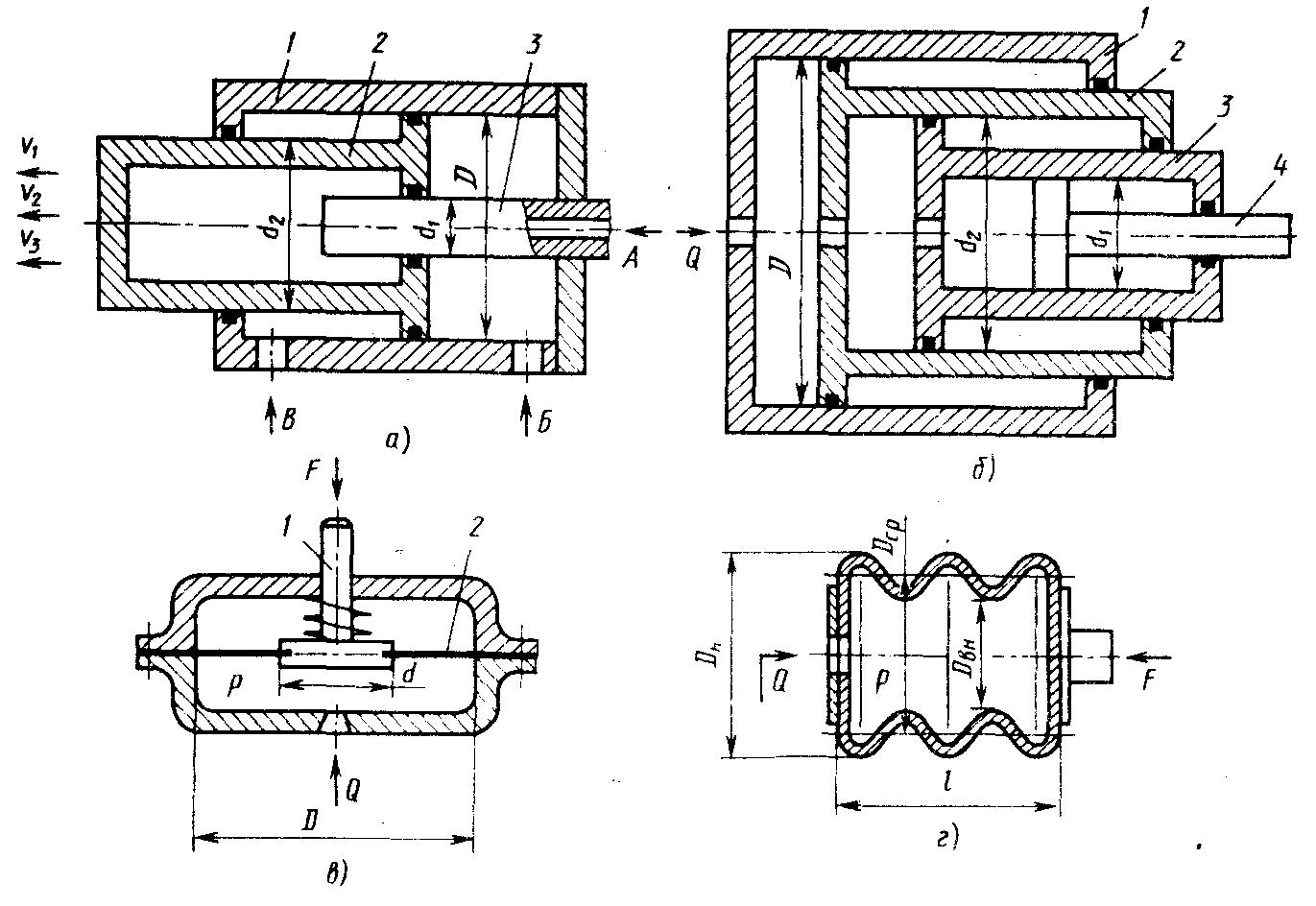

На базе несимметричных и плунжерных цилиндров созданы специальные исполнительные гидроцилиндры: суммирующие, телескопические, мембранные и сильфонные.

С уммирующие

гидроцилиндры (рис. 3, а) предназначены

для получения нескольких разных скоростей

за счет алгебраического суммирования

рабочих площадей гильзы 1, поршня 2 и

штока 3. Если подавать поток жидкости

лишь на вход А, а отверстия Б и В соединить

со сливом, то получим скорость V1=4Q/(d12).

При подаче жидкости в канал Б, соединив

другие каналы с баком получим скорость

V2=4Q/((D2

- d12).

Если напорную магистраль с потоком Q

соединить с каналами А и Б, то получим

скорость V3=4Q/((D2)

V2.

Таким образом, соединяя каналы А, Б, В

последовательно

уммирующие

гидроцилиндры (рис. 3, а) предназначены

для получения нескольких разных скоростей

за счет алгебраического суммирования

рабочих площадей гильзы 1, поршня 2 и

штока 3. Если подавать поток жидкости

лишь на вход А, а отверстия Б и В соединить

со сливом, то получим скорость V1=4Q/(d12).

При подаче жидкости в канал Б, соединив

другие каналы с баком получим скорость

V2=4Q/((D2

- d12).

Если напорную магистраль с потоком Q

соединить с каналами А и Б, то получим

скорость V3=4Q/((D2)

V2.

Таким образом, соединяя каналы А, Б, В

последовательно

или в комбинации с напорной магистралью, можно получить несколько разных скоростей

Рис. 3 Специальные гидроцилиндры.

исполнительного органа 2 в обе стороны движения. Соответственно будут разными и тяговые силы такого цилиндра.

Телескопические гидроцилиндры (рис. 3, б) позволяют получить увеличенный ход исполнительного органа при небольших габаритных размерах такого цилиндра за счет суммирования ходов всех входящих в него плунжеров 2—4. Длина такого гидроцилиндра в собранном состоянии не превышает длины корпуса 1. При подаче жидкости выдвигается на всю длину плунжер 2 вместе со всеми другими. Когда он упрется в крышку корпуса 1, начнет выдвигаться плунжер 3, затем плунжер 4. Число плунжеров, входящих друг в друга, может быть любым.

Мембранные гидроцилиндры (рис. 3, в) позволяют получить большие тяговые силы за счет больших эффективных площадей мембран при сравнительно небольшом ходе плунжера 1, зависящем от прогиба мембраны 2. Мембраны могут быть изготовлены либо из прорезиненной эластичной ткани, либо из металлической фольги.

Сильфоны (рис. 3, е) представляют собой цилиндры, изготовленные на основе гофрированных труб из прорезиненной ткани или металла (стали или бериллиевой бронзы). Наружный диаметр, достигает 200 мм. Тяговая сила зависит от среднего диаметра, равного полусумме наружного и внутреннего диаметров:

![]()

Давление рабочей жидкости может достигать 15 МПа (только для СИЛЬфОНОВ малых диаметров Dн). Ход таких цилиндров не может превышать 25% длины в незагруженном состоянии, причем на растяжение допускается 10% длины, на сжатие 15%. Поскольку такие цилиндры чувствительны к изменению нагрузки, их чаще всего применяют в различных измерительных и контрольных системах при малых ходах исполнительного органа.

При работе с жидкостями в гофрах сильфонов может собираться выделяющийся нерастворенный воздух или другой газ. Удаление его связано с большими трудностями, поэтому наиболее эффективна работа сильфонов в приводах с газовыми рабочими средами,

Действие гидравлических цилиндров связано с ударами поршня о крышки, что, во-первых, создает большой шум и, во-вторых, ограничивает СКОРОСТИ движения поршня. Борьба с этими недостатками гидроцилиндров ведется по пути создания различного рода тормозных устройств, встраиваемых в конструкцию гидроцилиндра или устанавливаемых вне его. Рассмотрим некоторые способы торможения, применяющиеся в конструкциях гидроцилиндров (рис. 4).