- •Классификация рабочих жидкостей, требования, предьявляемые к ним. Маркировка миниральных масел. Основные физические свойства рабочих жидкостей. Приборы для измерения физических свойств.

- •Назначение, устройство и принцип работы радиально-поршневого насоса. Типы конструкций, основные расчетные формулы и условные графические обозначения на схемах.

- •Р ис. 4 Способы торможения гидроцилиндров.

- •Основные типы клапанов давления, применяемых в гидроприводах. Назначение, конструкции, принцип действия и обозначения по гост.

- •Назначение, конструкция, принцип действия и обозначение по гост 2.783-68 направляющих гидрораспределителей.

- •Вопрос №29 Объемное регулирование скорости движения гидродвигателя. Принципиальные схемы, достоинства, недостатки и обозначение.

- •Основные физические свойства и уравнение состояния газа, его практическое использование в расчетах пневмосхем. Общая характеристика процессов изменения состояния газа.

- •Классификация, назначение, устройство и принцип работы вспомогательных элементов пневмоаппаратуры. Условное графическое обозначение на схемах.

№ 1 Классификация и типы приводов ТО .

Для осуществления как силовых, так и управляющих функций привода можно использовать различные виды энергии. По виду энергии приводы разделяют на электрические, гидравлические пневматические и комбинированные.

Электрический привод — привод, в котором источником механических движений в оборудовании является электрический двигатель. Система управления такого привода реализуется на элементах электроавтоматики или электроники, т. е. в системах управления используется электрическая энергия.

Пневматический привод — привод, в котором энергия сжатого воздуха или газа пневмодвигателем преобразуется в механическую. Сжатый воздух на заводах получают от компрессоров или компрессорных станций, которые, как правило, приводятся в движение с помощью электрических двигателей. От компрессорных станций по трубопроводам сжатый воздух поступает в цехи к технологическому оборудованию..

Гидравлический привод — привод, в котором для получения механической энергии используется энергия движущейся жидкости. В гидравлическом приводе насосные станции являются источником энергии жидкости, которые в движение приводятся чаще всего посредством электрических двигателей, В приводах автомобильных машин и авиационной техники энергия для насосных станций отбирается от основного двигателя, например от двигателя внутреннего сгорания.

Комбинированный привод — привод, в котором движение исполнительного механизма оборудования осуществляется сочетанием элементов разных типов приводов, например, пневматического и гидравлического, гидравлического и электрического, электрического и пневматического и т. п. Система управления таких приводов обычно тоже комбинированная.

Перечисленные выше типы приводов имеют одни и те же функциональные элементы: источник энергии, аппаратуру управления и двигатель, который обычно через передаточный или преобразующий механизм приводит в действие исполнительный орган автоматизированного оборудования .

При автоматизации оборудования широко используют электрический привод, который имеет существенные преимущества перед гидравлическими и пневматическими приводами. Это простота получения механических движений непосредственно из электрической энергии; удобство подведения энергии к автоматизирован ному оборудованию; система управления приводом не требует преобразования энергии управления в другой вид энергии. Электродвигатели изготовляют мощностью от десятых долей ватта до десятков мегаватт. Они являются основным видом двигателя в промышленности, на транспорте и в быту. Электрические двигатели в зависимости от рода тока (переменного или постоянного) и конструкции могут иметь нерегулируемую или регулируемую частоту вращения. Коэффициент полезного действия электрического привода достаточно высок (значительно выше чем гидро- или пневмоприводов).

К недостаткам электрического привода можно отнести достаточно большую инерционность и низкую напряженность рабочей среды.

Гидравлический привод имеет более низкий коэффициент _полезного действия по сравнению с электромеханическим приводом и требует квалифицированного обслуживания. Потери энергии в гидроприводе связаны с затратами на преодоление внутреннего трения и утечек рабочей среды через зазоры и уплотнения. Применение жидкостей с небольшой вязкостью способствует увеличению утечек, а стремление к уменьшению утечек приводит к тщательной пригонке сопрягаемых деталей

Применяемые в качестве рабочей среды масла огнеопасны. Часто неквалифицированное обслуживание приводит к загрязнению окружающей среды. Гидравлические приводы имеют напряженность рабочей среды в направлении передачи движения 6—100 МПа и допускают достаточно гибкое управление за счет регулирования потока жидкости гидравлическими устройствами, имеющими различное управление, в том числе и электронное.

Пневматический привод широко используют для автоматизации различного технологического оборудования. Это обусловлено следующими свойствами: относительной простотой конструкции пневматических двигателей как для поступательных, так и для вращательных движений; сравнительной легкостью выбора места установки пневмодвигателей при выборе компоновочной схемы оборудования и возможностью использования принципа агрегатно-модульного построения; быстродействием, связанным с высокой скоростью срабатывания пневматических исполнительных механизмов в результате их малой инерционности при напряженности рабочей среды 0,6—1,0 МПа, т. е. такой же, как и в электрических исполнительных механизмах; надежностью работы в широком диапазоне температур; возможностью сравнительно простыми средствами обеспечить автоматизацию привода, защиту от пере грузок.

Автоматизация управления пневматическим приводом может быть реализована струйными системами управления, использующими тот же вид энергоносителя. Кроме того, достоинством пневматических приводов является простота в эксплуатации, пожаро- и взрывобезопасность, меньшая стоимость по сравнению с другими видами приводов, а при оснащении пневматическими системами управления нечувствительность к радиации и электро-магнитным полям. Пневматические устройства по сравнению

с гидравлическими не требуют возвратных линий и коммуникаций. Спуск воздуха из системы осуществляется непосредственно в окружающую среду.

Недостатки у пневматических приводов следующие: низкий КТД, обусловленный необходимостью предварительно механическую работу затратить для привода компрессорных или воздуходувных установок для получения соответственно сжатого или разреженного воздуха; низкие жесткостные характеристики привода в результате значительной сжимаемости воздуха или газа; низкое быстродействие пневматических систем управления по, сравнению с электронными системами..

№2 Требования к приводам ПР. Характеристики, достоинства и недостатки гидро-, пневмо- и электроприводов в робототехнике.

В последнее время уделяется большое внимание автоматизации машиностроительного производствах, основной ячейкой которого является автоматическое и автоматизированное оборудование.

Автоматизированное оборудование — совокупность устройств, механизмов, приборов, посредством которых осуществляется какой-либо производственный процесс, в результате которого от человека не требуется сознательного, постоянного регулирования этого процесса.

Автоматическое оборудование осуществляет аналогичные действия самостоятельно, посредством самодействующих систем управления.

Если в оборудовании необходимо осуществить движение каких-либо элементов относительно других, то для этого используют привод.

Привод в общем случае СОСТОИТ из трех основных частей:

источника движения (двигателя, мотора),

передачи, связывающей двигагатель с перемещаемым элементом или исполнительным оргами машины или оборудования,

устройств управления (системы управления).

Приводы могут ВЫПОЛНЯТЬ следующие функции: преобразования какого-либо вида энергии в механическую энергию, необходимую для совершения производственных процессов исполнительными или рабочими органами машины или оборудования (силовые приводы); управления, состоящую в перемещении каких-либо элементов управляющих устройств (приводы управления или сервоприводы). Часто обе эти функции совмещаются одном приводе.

Автоматизированный привод — самодействующий привод, выполняющий работу с частичным участием человека.

Автоматический привод — самодействующий привод, выполняющий работу без участия человека.

Двигатель — устройство преобразующее какой-либо вид энергии в механическую работу.

Мотор —- синоним слова двигатель, происходят от латинского слова МОТОР- приводящий в движение.

Передача — механизм, передающий движение от одной части машины к другой.

Исполнительный механизм оборудования — конечный элемент передачи, приводящий в движение рабочие органы оборудования с целью осуществления технологического процесса или совершения какого-то действия.

Система управления приводом — совокупность устройств и форма организации управления приводом.

По способу управления движениями привода (пуском, остановкой, изменением скорости движения и др.) различают приводы с разомкнутой и замкнутой системами управления. В приводах с замкнутыми системами управления заданные значения выходных параметров движения исполнительных органов (значения скорости, перемещений и др.) сопоставляются с текущими значениями этих параметров посредством обратных связей, и полученное в сравнивающих устройствах рассогласование воздействует на управляющий орган привода, устраняющий возникшее рассогласование.

Для осуществления как силовых, так и управляющих функций привода можно использовать различные виды энергии. По виду энергии приводы разделяют на электрические, гидравлические, пневматические и комбинированные.

Электрический привод — привод, в котором источником механических движений в оборудовании является электрический двигатель. Система управления такого привода реализуется на элементах электроавтоматики или электроники, т. е. в системах управления используется электрическая энергия.

Пневматический привод — привод, в котором энергия сжатого воздуха или газа пневмодвигателем преобразуется в механическую. Сжатый воздух на заводах получают от компрессоров или компрессорных станций, которые, как правило, приводятся в движение с помощью электрических двигателей. От компрессорных станций по трубопроводам сжатый воздух поступает в цехи к технологическому оборудованию. Система управления пневматическим приводом может быть пневматической или электропневматической.

Гидравлический привод — привод, в котором для получения механической энергии используется энергия движущейся жидкости. В гидравлическом приводе насосные станции являются источником энергии жидкости, которые в движение приводятся чаще всего посредством электрических двигателей. В приводах автомобильных машин и авиационной техники энергия для насосных станций отбирается от основного двигателя, например от двигателя внутреннего сгорания. Система управления гидравлическим приводом может быть построена на гидравлических, электрогидравлических или электронно-гидравлических аппаратах.

Комбинированный привод — привод, в котором движение исполнительного механизма оборудования осуществляется сочетанием элементов разных типов приводов например, пневматического и гидравлического, гидравлического и электрического, электрического и пневматического и т. п. Система управления таких приводов обычно тоже комбинированная.

Первичными источниками энергии являются энергия солнца, воды, ветра, тепловая энергия, атомная энергия, энергия химических реакций и т. д. В большинстве случаев первичная энергия преобразуется в механическую, а затем механическая энергия преобразуется либо в электрическую энергию 3лектростанциями, либо в энергию потока жидкости насосными станциями, либо в энергию сжатого воздуха компрессорными станциями. В отдельных объектах, где используется химическая реакция для образования газов, например в ракетной технике, энергия образованных газов подобно сжатому воздуху может быть использована в газовых приводах. В приводах автоматизированного оборудования в качестве источников энергии применяют электрическую энергию для электрического привода, энергию сжатого газа для пневматического или газового привода, а для гидравлического привода обычно механическую энергию электрического двигателя , реже пневматического, преобразуют с помощью насоса в энергию потока жидкости.

ОСНОВНЫЕ ОСОБЕННОСТИ ПРИВОДОВ

При автоматизации оборудования широко используют электрический привод, который имеет существенные преимущества перед гидравлическими и пневматическими приводами. Это простота получения механических движений непосредственно из электрической энергии; удобство подведения энергии к автоматизированному оборудованию; система управления приводом не требует преобразования энергии управления в другой вид энергии. Электродвигатели изготовляют мощностью от десятых долей ватта до десятков мегаватт. Они являются основным видом двигателя в промышленности, на транспорте и в быту. Электрические двигатели в зависимости от рода тока (переменного или постоянного) и конструкции могут иметь нерегулируемую или регулируемую частоту вращения . Коэффициент полезного дей- ствия электрического привода достаточно высок (значительно выше чем гидро- или пневмоприводов).

К недостаткам электрического привода можно отнести достаточно большую инерционность и низкую напряженность рабочей среды. Эта напряженность для электрических двигателей составляет 0,5—1,0 МПа. Сравнительно низкая напряженность электрических двигателей и большая инерционность ротора обусловливает достаточно большие габаритные размеры этих двигателей. По этим причинам в некоторых случаях использование электрических приводов, особенно вблизи рабочего пространства исполнительных механизмов автоматизированного оборудования, становится неприемлемым. Для согласования нагрузочных и скоростных характеристик электродвигателя с нагрузочными и скоростными характеристиками исполнительных механизмов автоматизированного оборудования часто приходится использовать механические передачи.

Гидравлический привод в большинстве случаев имеет более низкий коэффициент полезного действия по сравнению с электромеханическим приводом, и, как весьма сложный, требует более квалифицированного обслуживания. Потери энергии в гидроприводе связаны с затратами на преодоление внутреннего трения и утечек рабочей среды через зазоры и уплотнения . Применение жидкостей с небольшой вязкостью способствует увеличению утечек, а стремление к уменьшению утечек приводит к необходимости тщательной пригонки сопрягаемых деталей гидравлических машин и аппаратов. Все это отражается на стоимости и трудоемкости изготовления этих приводов. Применяемые в качестве рабочей среды минеральные масла огнеопасны, а заменители его имеют худшую смазывающую способность. Часто неквалифицированное обслуживание приводит к загрязнению окружающей среды. Гидравлические приводы имеют напряженность рабочей среды в направлении передачи движения 6—100 МПа и допускают достаточно гибкое управление за счет регулирования потока жидкости гидравлическими устройствами, имеющими различное управление, в том числе и электронное.

Применению гидравлического привода в автоматизированном оборудовании способствуют следующие его особенности: он позволяет весьма просто осуществлять бесступенчатое регулирование частоты вращения или скорости перемещения исполнительных механизмов; местоположение источника энергии (насосной станции) во многих случаях не оказывает существенного влияния на компоновку исполнительных механизмов оборудования; компактность и малая инерционность гидравлического привода позволяют легко и быстро изменять направления движения исполнительного механизма (например, реверс гидравлического двигателя мощностью 3,75 мВт при частоте вращения 2500 мин-1 (42 с-1) может осуществиться за 0,02 с); применение несложной гидравлической и электронной аппаратуры позволяет стабилизировать работу привода вне зависимости от нагрузки и температуры, а также предохранять привод от поломок при перегрузке; если в качестве рабочей среды используют минеральные масла, то детали привода работают в условиях хорошей смазки, что способствует долговечности и надежности работы привода.

Пневматический привод широко используют для автоматизации различного технологического оборудования. Это обусловлено следующими свойствами: относительной простотой конструкции пневматических двигателей как для поступательных, так и для вращательных движений; сравнительной легкостью выбора места установки пневмодвигателей при выборе компоновочной схемы оборудования и возможностью использования принципа агрегатно-модульного построения; быстродействием, связанным с высокой скоростью срабатывания пневматических исполнительных механизмов в результате их малой инерционности при напряженности рабочей среды 0,6—1,0 МПа, т. е. такой же, как и в электрических исполнительных механизмах; надежностью работы в широком диапазоне температур; возможностью сравнительно простыми средствами обеспечить автоматизацию привода, защиту от перегрузок.

Автоматизация управления пневматическим приводом может быть реализована струйными системами управления, использующими тот же вид энергоносителя. Кроме того, достоинством пневматических приводов является простота в эксплуатации, пожаро- и взрывобезопасность, меньшая стоимость по сравнению с другими видами приводов, а при оснащении пневматическими системами управления нечувствительность к радиации и электромагнитным полям. Пневматические устройства по сравнению с гидравлическими не требуют возвратных линий и коммуникаций. Спуск воздуха из системы осуществляется непосредственно в окружающую среду.

Недостатки у пневматических приводов следующие: низкий КПД, обусловленный необходимостью предварительно механическую работу затратить для привода компрессорных или воздуходувных установок для получения соответственно сжатого или разреженного воздуха; низкие жесткостные характеристики привода в результате значительной сжимаемости воздуха или газа; низкое быстродействие пневматических систем управления но сравнению с электронными системами. Тем не менее для автоматизации оборудования многих отраслей промышленности применяют пневматические средства автоматизации.

№4

Классификация рабочих жидкостей, требования, предьявляемые к ним. Маркировка миниральных масел. Основные физические свойства рабочих жидкостей. Приборы для измерения физических свойств.

Жидкость для гидравлического привода — важнейший элемент, поскольку она является одновременно и рабочим телом, .передающим гидравлическую энергию (потому и называют жид кость рабочей), и смазочным и охлаждающим веществом, и средством удаления продуктов изнашивания трущихся деталей, а также обеспечивает защиту от коррозии. Таким образом, жидкость в гидроприводе выполняет множество функций, обеспечивающих его работоспособность. Поэтому ошибки в выборе жидкости могут привести к выходу гидропривода из строя и большим экономическим потерям.

С целью обеспечения надежной работы оборудования рабочие жидкости должны удовлетворять следующим требованиям:.

---обладать оптимальным внутренним трением (оптимальной вязкостью); от вязкости зависят объемные и гидравлические потери в гидросистеме и, следовательно, качество ее работы, поэтому оптимальной вязкостью можно назвать такую, которая изменяется при изменении температуры и давления наилучшим образом; желательно, чтобы она, вообще, не мёнялась и была постоянна при любых давлениях и температурах среды.

---иметь хорошие смазывающие свойства; на трущихся поверхностях должна создаваться

прочная пленка смазочного материала;

---обладать хорошей антикоррозионной способностью, т. е. не подвергать коррозии не только

контактирующие с ней металлы, но и не разрушать материалы уплотнений;

---быть устойчивой к окислительным процессам,длительно сохранять свои первоначальные свойства; механические примеси и включения не должны выпадать в осадок;

---иметь высокий модуль упругости;

---быть безопасной в эксплуатации (не вредить здоровью человека и быть огнестойкой).

С учетом указанных трёбований в гидроприводах применяют следующие рабочие жидкости:

--минеральные масла;

синтетические (искусственные) масла;

водные эмульсии;

жидкие металлы.

Минеральные масла — это жидкости на нефтяной основе, полученные при переработке нефти первоначальной перегонкой. В их состав входят углеводороды различных классов (парафиновые, нафтеновые, ароматические), которые и определяют основные свойства минеральных масел.

Синтетические масла — это жидкости, полученные на основе сложных эфиров фосфорной, адипиновой и других кислот, а также водосодержащие жидкости (водно-гликолевые или водно-глицериновые) и фтор или хлорорганические жидкости.

Водные эмульсии — это смеси типа масло в воде или вода в масле Эмульсия типа масло в воде содержит в воде 2—3% эмульсола, состоящего ин минерального масла, олеиновой кис ноты и едкого натра. Эмульсия типа вода в масле — это обводненное масло (в нем около 40% водного состава)

Жидкие металлы. К таким рабочим жидкостям можно отнести, например, эвтектический сплав, состоящий из 77% натрия и 23% калия или ртуть.

Свойства рабочих жидкостей характеризуются следующими показателями.

Плотность — масса единицы объема жидкости.

Объемный (удельный) вес рабочей жидкости — это вес еди ницы объема жидкости. Средний объемный (удельный) вес вы деленного объема неоднородных жидкостей, Н/м

![]()

Объемный (удельный) вес однородных жидкостей

![]()

где G — полный вес жидкости объемом W

Поскольку

масса и вес связаны между собой

зависимостью

![]()

где

g

— ускорение свободного падения, то

можно получить связь между плотностью

и объемным весом:

![]()

или![]()

Надо заметить, что понятие «объемный (удельный) вес» применяют на практике довольно редко, чаще используют понятие плотность.

Плотность рабочей жидкости имеет большое значение при исследовании или расчетах течения жидкости через сопротивления.

Температурное расширение — это явление увеличения объема жидкости при повышении температуры. Оно характеризуется температурным коэффициентом α объемного. расширения жидкости, который показывает относительное изменение объема при повышении температуры на 1 К:

α

=

![]()

где

![]() - приращение объема жидкости, вызванное

увеличением температуры

- приращение объема жидкости, вызванное

увеличением температуры

w1 — первоначальный объем жидкости при начальной температуре

![]() t

— приращение температуры,

t

— приращение температуры,

При изменении температуры жидкости меняются и плотность, и ее объемный (удельный) вес, так как на их изменение влияет изменение объема жидкости, а ее масса при нагреве не меняется. Таким образом, плотность и объемный (удельный) вес нагретой до температуры t жидкости соответственно равны:

В

то же время следует отметить, что и

температурный коэффициент объемного

расширения зависит от плотности жидкости.

Так, для рабочих жидкостей плотностью

700—720 кг/м коэффициент

![]() = 0,00 1255 °С-1

а для жидкостей плотностью 980—1000 кг/м

коэффициент

= 0,000526 С-1.Эти

данные показывают, что с ростом плотности

жидкости температурный коэффициент

объемного расширения уменьшается.

Однако для расчетов гидросистем,

работающих на минеральных маслах при

давлении до 15 МПа, этот коэффициент

обычно принимают постоянным и равным

0,0007. Таким образом, можно сказать, что

если температура минерального масла

изменилась на 100с,

то ее объем изменится соответственно

на 0,07%. Например, если в баке гидросистемы

находится 100 л минерального масла и оно

нагрелось относительно первоначальной

температуры на 10 ос,

то объем увеличится на 0,7 л (в одном литре

1000 см3

= 0,00 1255 °С-1

а для жидкостей плотностью 980—1000 кг/м

коэффициент

= 0,000526 С-1.Эти

данные показывают, что с ростом плотности

жидкости температурный коэффициент

объемного расширения уменьшается.

Однако для расчетов гидросистем,

работающих на минеральных маслах при

давлении до 15 МПа, этот коэффициент

обычно принимают постоянным и равным

0,0007. Таким образом, можно сказать, что

если температура минерального масла

изменилась на 100с,

то ее объем изменится соответственно

на 0,07%. Например, если в баке гидросистемы

находится 100 л минерального масла и оно

нагрелось относительно первоначальной

температуры на 10 ос,

то объем увеличится на 0,7 л (в одном литре

1000 см3

Температурное расширение жидкости особенно необходимо учитывать в тех случаях, когда рабочая жидкость находится в замкнутых, полностью заполненных, В этом случае такое явление приводит к повышению давления жидкости, причем установлено ,что повышение давления в металлических баках, заполненных минеральным маслом, может достигать 1,1 МПа при нагреве на 1ос. Следовательно, в конструкциях таких баков надо предусматривать специальные устройства, предохраняющие баки от разрыва.

Сжимаемость жидкости (свойство жидкости изменять свой объем под действием всестороннего внешнего давления) характеризуется коэффициентом объемного сжатия β, который показывает относительное изменение объема при росте давления на одну единицу

![]()

где - изменение первоначального объема жидкости

![]() —

приращение

давления от значения Р1 до значения Р2.

—

приращение

давления от значения Р1 до значения Р2.

Не следует забывать, что положительному приращению давления соответствует отрицательное приращение объема.

Плотность жидкости и ее удельный вес зависят и от давления жидкости.

На значение плотности влияет много факторов, среди которых основными являются содержание в жидкости нерастворенного воздуха и давление жидкости. Однако в инженерных расчетах гидросистем приводов обычно коэффициент объемного сжатия для минеральных масел принимают постоянным ==6.*1О -10м2/н

При расчете гидравлических приводов чаще используют другую характеристику объемного сжатия, называемую модулем упругости жидкости Е. Модуль упругости жидкости, МПа, есть величина, обратная коэффициенту объемного сжатия:

Е

=I/![]()

Для различных типов жидкостей значения модуля упругости отличаются значительно для дистиллированной воды Е = 2100 МПа; для ртути = 25 000 МПа; для глицерина = 4300 МПа; для керосина Е = 1350 МПа.

Зависимость модуля упругости от давления проявляется заметно при давлениях до 10 МПа, причем он может изменяться в пределах 30—40%. Такой характер модуля упругости необхо димо учитывать при режимах работы гидроприводов с непостоянным и быстро меняющимся давлением.

При работе с небольшими давлениями сжимаемость жидкости и связанное с ней изменение плотности невначительны и практически существенно не влияют на работу гидравлического привода, поэтому часто рабочие жидкости считают несжимаемыми. Но в случаях точных расчетов с учетом динамических явлений и больших перепадов давлений сжимаемость жидкости и связанные с ней факторы необходимо учитывать.

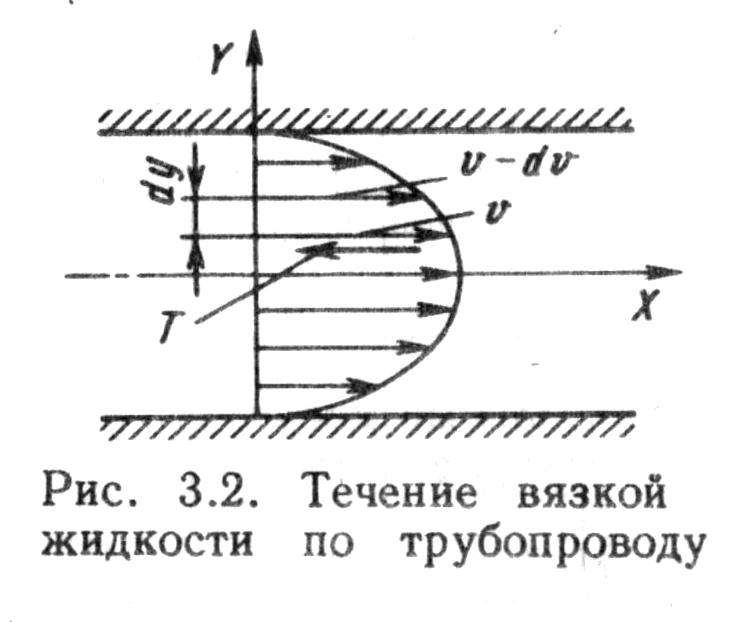

Вязкость — важнейшее свойство жидкостей. Под нею пони мают способность жидкости сопротивляться сдвигу ее слоев, их относительному движению. Можно сказать, что вязкость — это сопротивление деформации сдвига, и проявляется оно только при движении жидкости. На рисунке показано направление скоростей слоев вязкой жидкости при ее течении в тру-бопроводе. Вследствие трения возникают касательные силы Т, препятствующие движению жидкости. Слои жидкости, примыкающие к стенкам трубопровода, тормозятся, а слои жидкости, находящиеся в центре потока, движутся быстрее.

Е ще

в 1686 г. И. Ньютон высказал предположение,

что силы

ще

в 1686 г. И. Ньютон высказал предположение,

что силы

внутреннего трения, возникающие между двумя соседними дви

жущимися слоями жидкости, зависят прямо пропорционально от

скорости их относительного движения, площади поверхности

соприкосновения и рода жидкости, но не зависят от давления.

Эту гипотезу в 1883 г. экспериментально доказал и обосновал

русский ученый Н. П. Петров, автор гидродинамической теории

смазки.

Вязкость характеризуется:

Коэффициентом

динамической вязкости![]() Он имеет единицу измерения Н.* с/м2

Так как Н/м2

есть единица давления Па, то единицу

динамической вязкости часто называют

паскаль-секундой.

Он имеет единицу измерения Н.* с/м2

Так как Н/м2

есть единица давления Па, то единицу

динамической вязкости часто называют

паскаль-секундой.

На

практике, в каталогах приводов и марках

рабочей жидкости имеет место другое

понятие —- кинематическая вязкость

![]() =

‘/

=

‘/![]() измеряемая в стоксах (1 Ст = 1 см2/с)

Однако в технике используют более мелкую

единицу измерения кинематической

вязкости, называемую сантистоксом (1

сСт = 0,01 Ст = 1 мм2/с)

В каталогах марок рабочих масел вязкость

обычно указывается именно в сантистоксах,

причем, как правило, замеренная при

температуре рабочей жидкости 50 ОС.

измеряемая в стоксах (1 Ст = 1 см2/с)

Однако в технике используют более мелкую

единицу измерения кинематической

вязкости, называемую сантистоксом (1

сСт = 0,01 Ст = 1 мм2/с)

В каталогах марок рабочих масел вязкость

обычно указывается именно в сантистоксах,

причем, как правило, замеренная при

температуре рабочей жидкости 50 ОС.

В отечественной промышленности нет единого правила на условные обозначения масел. Встречаются обозначения МГ, что расшифровывается как масло гидравлическое, И — индустри альные, МГЕ — масла гидравлические для мобильных объектов, АМГ - авиационные масла гидравлические, Тп — турбинные масла, НГЖ, П20, ПГВ — синтетические рабочие жидкости (не горючие, водно-глицериновые). Как правило, рядом с буквенным обозначением указывают среднюю кинематическую вязкость в сантистоксах. Например, И-12А — масло индустриальное, средняя кинематическая вязкость равна 12 сСт при температуре рабочей жидкости 50 °С. АМГ10 — авиационное масло, средняя кинематическая вязкость равна 10 сСт при 50 °С.

Точных методов прямого измерения динамической или кинематической вязкости пока не существует, поэтому для оценки вязкости рабочих жидкостей используют условные единицы вяз кости, ее измеряют с помощью вискозиметров. В качестве условных единиц часто используется единица, называемая градус Энглера, °Е, или градус вязкости условной, °ВУ. Условную вязкость по Энглеру определяют как отношение времени истечения из вискозиметра через калиброванное отверстие диаметром 2,8 мм испытуемой : жидкости объемом 200 см3 к времени истечения из него такого же объема воды при температуре 20 ос, т. е. °Е =tж/tв = °ВУ.

время истечения воды из вискозиметра составляет около 52 с. далее переводят условную вязкость в кинематическую или динамическую по эмпирическим формулам.

Как и плотность, вязкость рабочей жидкости зависит от температуры и давления, при которых работает гидросистема. При изменении температуры от —50 до +50 ос вязкость изменится в 250 раз . При повышении температуры вязкость рабочей жидкости уменьшается, жидкость как бы разжижается, а при уменьшении температуры рабочая жидкость загустевает, т. е. ее вязкость резко увеличивается. Такие колебания вязкости могут привести к нежелатёльным последствиям, если их заранее не учесть. Так, увеличение вязкости при низких температурах приводит к росту сил сопротивления движению узлов привода и самой жидкости, затрудняет запуск гидравлических двигателей. Уменьшение вязкости при нагреве рабочей жидкости приводит к увеличению объемных потерь, ухудшению скоростных характеристик двигателей, смазывающей способности и демпфирующих свойств жидкости. При высоких температурах (более 90 °С) может начать разрушаться сама рабочая жидкость. Поэтому вязкость — главный фактор, влияющий на диапазон допустимой температуры работы гидравлического привода.

Зависимость вязкости жидкости от давления не столь существенна, сказывается она лишь при высоких давлениях, превышающих 10 МПа.

Растворимость газов — это свойство жидкости поглощать в себя воздух и другие газы. Она характеризуется объемом растворенного в жидкости газа. С увеличением плотности жидкости растворимость газов уменьшается, рост давления жидкости способствует большему поглощению газов.

Следует учитывать также, что в отличие от растворенного в жидкости воздуха, не оказывающего существенного влияния на работу гидросистемы, нерастворенный воздух или другой газ, находящийся в жидкости в виде пузырьков, заметно влияет на гидросистему.

Во-первых, наличие пузырьков газа в рабочей жидкости значительно снижает ее модуль упругости и жесткость всего гидропривода и увеличивает податливость привода и его чувствительность к изменениям нагрузки.

Во-вторых, наличие в жидкости нерастворенного газа увеличивает вспениваемость масла, т. е улучшаются условия образования пены, которая ухудшает смазывающую способность жидкости, активизирует коррозию металлических деталей гидропривода, ускоряет окисли тельные процессы в самой жидкости и ухудшает ее свойства.

В-третьих,. наличие пузырьков газа способствует появлению кавитации.

Кавитация — явление, характеризующееся возникновением в жидкости пузырьков газа в областях с пониженным давлением с последующим их разрушением в областях повышенного давления, сопровождающееся гидравлическими микроударами большой частоты и высокого давления. Кавитация приводит к возникновению вибраций в приводе, увеличению шума, росту изнашивания деталей, нарушает нормальный режим работы гидропривода и может вызвать даже разрушения деталей и узлов гидропривода.

В-четвертых, нерастворенный газ может заполнить освобождающиеся в процессе работы рабочие полости гидравлических насосов и снизить их производительность.

В-пятых, нерастворенный в жидкости воздух увеличивает ее вязкость. Таким образом, существование нерастворенного в жидкости воздуха может причинить много вреда.

Поскольку растворимость газов зависит от давления жидкости, постольку и появление пузырьков связано с колебаниями давления. В тех местах гидросистемы, где по каким-либо причинам произошло понижение давления, сразу же начинает выделяться газ, причем этот процесс происходит интенсивнее, чем растворение. Газ быстрее растворяется в жидкости, если она перемешивается (циркулирует), процесс же растворения газа в покоящейся жидкости, длительный, достигающий нескольких часов. Выделение газа идет интенсиннее из циркулирующей жидкости, чем из покоящейся, время выделения — секунды и доли секунды.

. Наличие нерастворенного в рабочей жидкости газа можно определить по помутнению потока жидкости, при большом выделении воздуха может произойти изменение окраски рабочей жидкости.

Испаряемость жидкости — это свойство жидкости переходить в газообразное состояние, создавать пары жидкости. Любой жидкости свойственна испаряемость, причем происходит этот процесс при любой температуре. Но с повышением температуры интенсивность испарения жидкости возрастает.

Температура вспышки — параметр, характеризующий огнестойкость масла. Под этой температурой понимают ту, при которой происходит загорание (вспышка) смеси паров жидкости с воз духом от внешнего источника воспламенения.

Температура воспламенения — показатель, характеризующий пожааробезопасность рабочей жидкости.

Температура застывания — параметр, характеризующий пригодность рабочей жидкости для работы в условиях пониженных температур. Температурой застывания считают такую, при которой масло не выливается из пробирки диаметром 15—17 мм при наклоне ее на угол 450 в течение 1 мин. Таким образом, температура застывания фактически та, при которой теряется по движность рабочей жидкости, т. е. масло настолько загустевает, что становится нетекучим. Этот параметр обычно указывают для всех марок рабочих жидкостей

Рассмотренные свойства и параметры рабочих жидкостей можно улучшить путем добавления в них различных компонентов (присадок). Присадки бывают вязкостные, влияющие на вязкостную характеристику рабочей жидкости, антикоррозионные улучщающие защиту от коррозии материалов, антиокисные, замедляющие процессы окисления самой ЖИДКОСТИ, противоизностные, улучшающие смазывающую способность рабочей жидкости, противопенные, препятствующие пенообразованию, многофункциональные, влияющие на некоторые свойства жидкости.

Выбор рабочих жидкостей для гидросистем приводов.

При выборе рабочих жидкостей необходимо учитывать следующие условия эксплуатации гидропривода:

рабочее давление и скорость движения гидропривода

диапазон температур окружающей гидропривод среды, в которой он работает;

максимальную температуру рабочей жидкости, до которой она нагревается в процессе работы привода, и длительность работы при этой температуре;

характеристики материалов, с которыми будет контактировать рабочая жидкость в процессе работы (особенно это важно для материала уплотнений).

Само назначение гидросистем также накладывает требования при выборе жидкости. Обычно гидроприводы разделяют на приводы общепромышленного назначения, гидроприводы авиационной техники, гидроприводы сельхозтехники и автомобильной промышленности, энергетических объектов, судовых агрегатов.

К общепромышленным гидроприводам относят гидравлические системы металлорежущих станков и промышленных роботов, прессов, их вспомогательного оборудования, литейных машин и других объектов машиностроения. Обычно такие гидросистемы работают в закрытых отапливаемых помещениях, где темпера тура не понижается до отрицательных значений и не превышает 30—35 °С. Таким условиям работы при давлениях до 30—35 МПа хорошо удовлетворяют минеральные масла с вязкостью 10— 15 мм2/с при температуре 50 С. Но не следует забывать, что минеральные масла при нагреве их до температур 70—90 °С начинают быстро терять свои первоначальные свойства (ускоряются процессы окисления и разложения масла, ухудшается смазы вающая способность, увеличивается пенообразование и т. д.). Поэтому в гидросистемах станков применяют обычно индустриальные масла И-12А, И-20А, И-ЗОА, И-40А, И-50А, которые хорошо работают при давлениях рабочей жидкости до 10 МПа и ее нагреве до 60 °С. В более нагруженных гидроприводах промышленных роботов, манипуляторов, автоматизированного оборудования, автоматических линий применяют минеральные масла с присадками, например Тп-22, Тп-ЗО, Тп-46, которые выдерживают температуру нагрева до 90 °С и давление до 15 МПа.

В более тяжелых условиях работы при давлении 16—35 МГIа, например в гидросистемах прессового автоматизированного оборудования, применяют минеральные масла марки ИГП с присадками противоизносными, антиокислительными, антикоррозионными и противопенными, а также различного рода эмульсии, обладающие хорошими негорючими свойствами.

В гидросистемах, работающих при высоких температурах (автоматизированное прессовое и литейное оборудование, тепловые двигатели), основным является требование пожарной без опасности жидкостей. Этому требованию в наилучшей мере отвечают искусственные рабочие жидкости. Кроме того, у них более пологая, чем у минеральных масел, характеристика изме нения вязкости в зависимости от температуры, меньшая зависимость модуля упругости от давления. Но они обладают худшими смазывающими и антикоррозийными свойствами, несовместимы с другими рабочими жидкостями, неинертны к материалам уплотнения, некоторые типы искусственных жидкостей токсичны. К тому же главным препятствием их широкого использования в машиностроительных гидроприводах является их высокая (по

сравнению с минеральными маслами в несколько раз) стоимость.

При выборе рабочей жидкости важно также обращать внимание и. на затраты в процессе ее эксплуатации. Ведь выбрав более дорогую (а значит, более качественную) жидкость, можно вы играть на увеличении срока ее службы. В этом случае уменьшаются затраты на замену масла, на хранение, уменьшаются простои оборудования во время смены рабочей жидкости, увеличи вается ресурс работы гидропривода, а вместе с ним и всего оборудования.

№5 Понятие давления и единицы его измерения. Устройство и принцип работы приборов для измерения давления.

Силы, действующие на жидкость, и давление. Рассматривая состояние покоя жидкости, все силы, действующие на нее, можно разделить на две группы: массовые и поверхностные.

Массовые (объемные) силы — это силы, действующие на все частицы жидкости и пропорциональные ее массе. К ним относятся сила тяжести (сила веса жидкости) и сила инерции. Причем силы инерции проявляются лишь при воздействии на жидкость ускорений, например действие инерционных сил можно наблюдать при изменении скорости перемещения емкости с жидкостью.

Поверхностные силы — это силы, воздействующие на поверхность жидкости, например действие атмосферы на открытую поверхность жидкости, воздействие на жидкость поршня, плунжера и т. п.

В результате действия массовых и поверхностных сил в жидкости возникает сжимающее напряжение, которое и называют гидростатическим давлением. В гидроприводах станков, роботов и других машин гидростатическое давление называют просто давлением.

Тогда давление

P=F/S

Единицей давления в СИ является паскаль, т. е. давление, возникающее при действии силы в 1 Н на площадь 1 м 1 Па = = 1 Н/м. Эта единица достаточно маленькая, поэтому в практике эксплуатации гидроприводов используют:

1 МПа 10 Па = 10 Н/м

1 кПа = 10 Па 10 Н/м

1 гПа = 102 Па.

Давление в гидравлических системах приводов измеряют с помощью различных приборов (пьезометров, манометров, вакуумметров),

Пьезометры — наиболее точный прибор, однако его применяют для измерений небольших избыточных давлений (до 0,04— 0,05 МПа), манометры позволяют замерять любые избыточные давления (от О до 100 МПа и более). Вакуумметры применяют для определения разрежения (давлений меньше атмосферного).

Давление -есть величина скалярная, которая независимо от направления силы, его инициирующей, действует на все поверхности, ограничивающие полость с жидкостью, перпендикулярно к ним. Причем значение этого давления как внутри объема жидкости, так и у стенок полости одинаково .

Заметим также, что в покоящейся жидкости возникает давление Р, вызываемое силой тяжести F жидкости.то можно определить эту силу тяжести:

F=m*g

где m — масса жидкости;g - ускорение свободного падения;

Тогда давление, вызванное силой тяжести жидкости,

Рт=F/S=p*g*h

М а н о м е т р ы — устройства для измерения давления в необходимых точках гидросистемы. Они бывают жидкостными и механическими.

Жидкостные

манометры имеют изогнутую стеклянную

трубку 1, в которой содержится ртутъ.

П одсоединяя

один конец трубки через соединительную

трубку 2 к трубопроводу З гидросистемы,

можно определить давление рабочей

жидкости в этой точке гидросистемы по

разности уровней ртути в трубке. Однако

в промышленных условиях применение

таких манометров неудобно, поскольку

они предназначены для измерения

сравнительно небольших давлений, иначе

их размеры растут. Кроме того, ставить

их надо вертикально, надо быть осторожным

в обращении, а также учитывать высоту

установки такого манометра относительно

точки измерения давления..

одсоединяя

один конец трубки через соединительную

трубку 2 к трубопроводу З гидросистемы,

можно определить давление рабочей

жидкости в этой точке гидросистемы по

разности уровней ртути в трубке. Однако

в промышленных условиях применение

таких манометров неудобно, поскольку

они предназначены для измерения

сравнительно небольших давлений, иначе

их размеры растут. Кроме того, ставить

их надо вертикально, надо быть осторожным

в обращении, а также учитывать высоту

установки такого манометра относительно

точки измерения давления..

Для измерения давлений, превышающих 0,2 МПа, на практике применяют механические (пружинные или мембранные) манометры. Принцип действия пружинного манометра (основан на измерении деформации формы запаянной с одной стороны манометрической трубки 1, представляющей собой полую пружину прямоугольного сечения. Под действием давления Р трубка 1 стремится распрямиться, вследствие чего ее запаянный конец поворачивается на некоторый угол, пропорциональный давлению р. Поскольку конец трубки связан зубчатой (или какой-нибудь другой) передачей 2, 3 со стрелкой 4, то его отклонение сопровождается поворотом стрелки. Шкала 5 проградуирована в единицах давления.

Принцип действия мембранных манометров аналогичен. Разница лишь в том, что ими измеряют деформацию мембраны и ее значение преобразуется различными способами в давление.

№6 Закон Паскаля. Вывод. Устройство и принцип действия гидравлических машин.

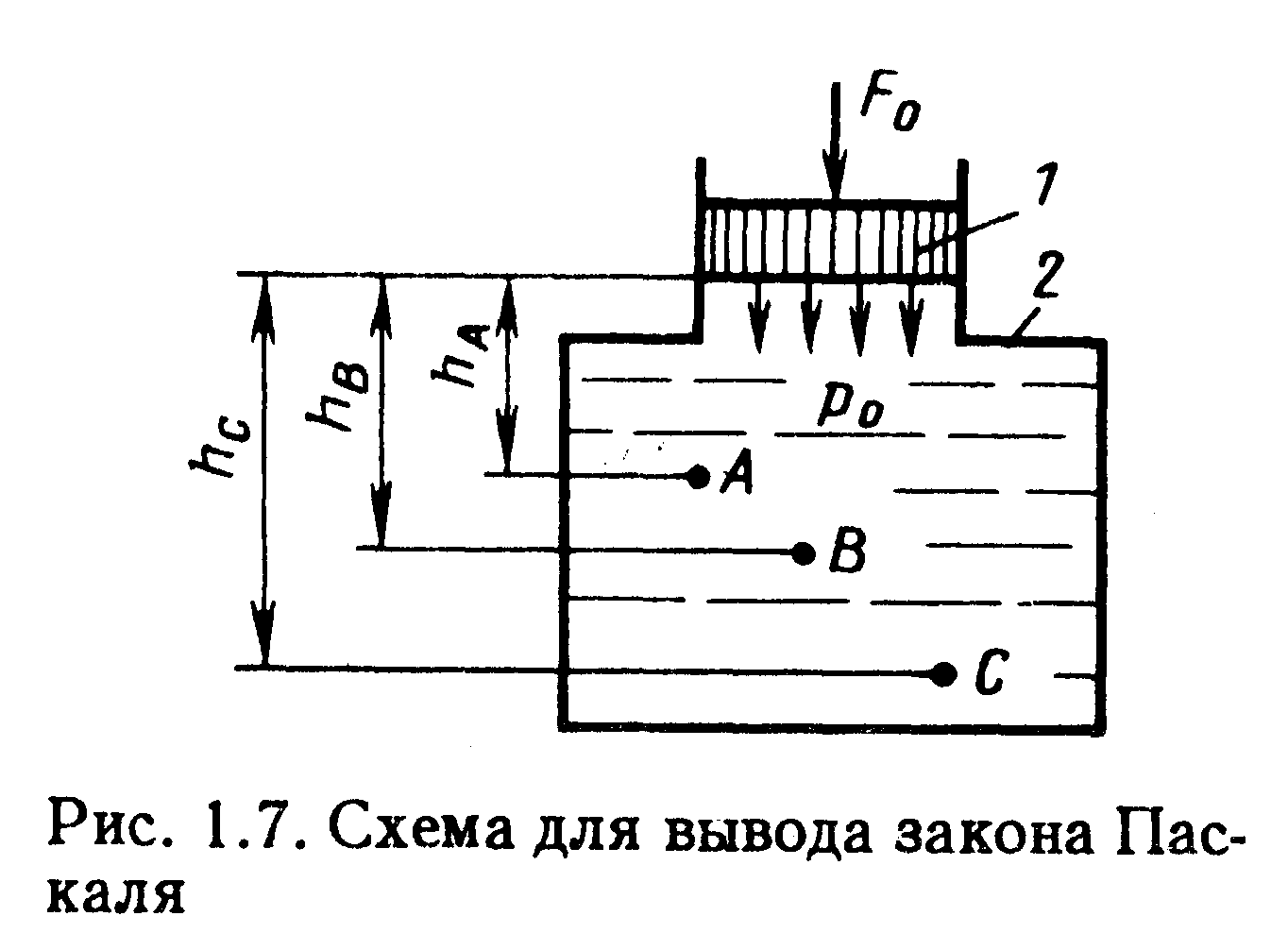

Поместим на свободную поверхность жидкости, находящейся в равновесии в резервуаре 2 (рис.1.17), поршень 1 и приложим к нему силу F, в результате чего со стороны поршня на жидкость возникает давление Ро. В соответствии с основным уравнением гидростатики абсолютные давления в произвольно выбранных точках А, В и С будут соответственно равны:

РА = Ро + ρghа; Рв = Ро + ρghв; Рс = Ро + ρghс

Из анализа полученных уравнений и эпюры гидростатического давления следует, что абсолютные давления в точках жидкости, находящихся на разной глубине, будут различными , а внешнее давление на жидкость будет одинаковым. Это свойство жидкости отражает сущность закона Паскаля, который формулируется так:

внешнее давление, приложенное к внешней поверхности жидкости, передается всем точкам этой жидкости и по всем направлениям одинаково.

На законе Паскаля основаны принципы работы многих гидростатических машин и объемного гидропривода.

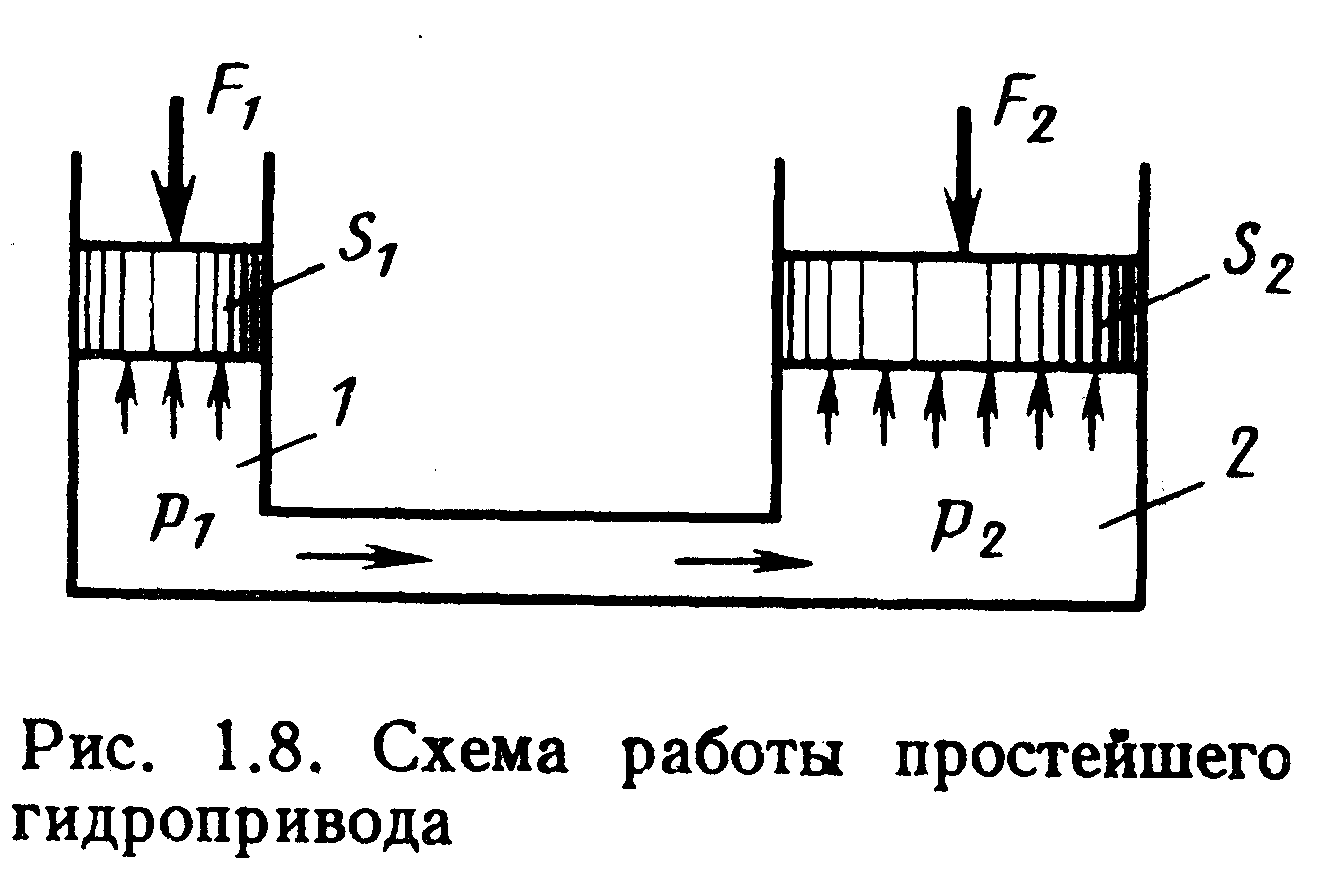

Простейшая

схема гидропривода (рис. 1.8) состоит из

двух гидромашин. Цилиндр 1 предназначен

для работы в режиме насоса, цилиндр 2 —

в режиме объемного гидродвигателя

(гидроцилиндра). На поршень цилиндра 1

действует сила давления F1,

на поршень цилиндра 2 — внешняя нагрузка

F2.

Простейшая

схема гидропривода (рис. 1.8) состоит из

двух гидромашин. Цилиндр 1 предназначен

для работы в режиме насоса, цилиндр 2 —

в режиме объемного гидродвигателя

(гидроцилиндра). На поршень цилиндра 1

действует сила давления F1,

на поршень цилиндра 2 — внешняя нагрузка

F2.

Принцип работы гидропривода следующий. При перемещении поршня цилиндра 1 вниз рабочая жидкость из него вытесняется в цилиндр 2, приводя его поршень в движение. При этом давление Р1. создаваемое в цилиндре 1 силой F1, действует также и на поршень цилиндра 2 (по закону Паскаля). В цилиндрах 1 и 2 устанавливается статическое давление, которое без учета потерь равно

P1 = F1/S1 = F2/S2 = F2 = F

где S1 и S2 - рабочие площади поршней цилиндров 1 и 2.

Сила, действующая на поршень цилиндра 2,

F2 = P*S2 = F1*S2/S1

Сила F2 возрастает во столько раз, во сколько раз площадь большого поршня цилиндра 2 больше площади малого поршня цилиндра 1 без учета сил трения и разности масс поршней.

На законе Паскаля основан также принцип работы поступательного гидропреобразователя (гидравлического мультипликатора) — объемной гидромашины, предназначенной для преобразования энергии одного потока рабочей жидкости в энергию другого потока с изменением давления.

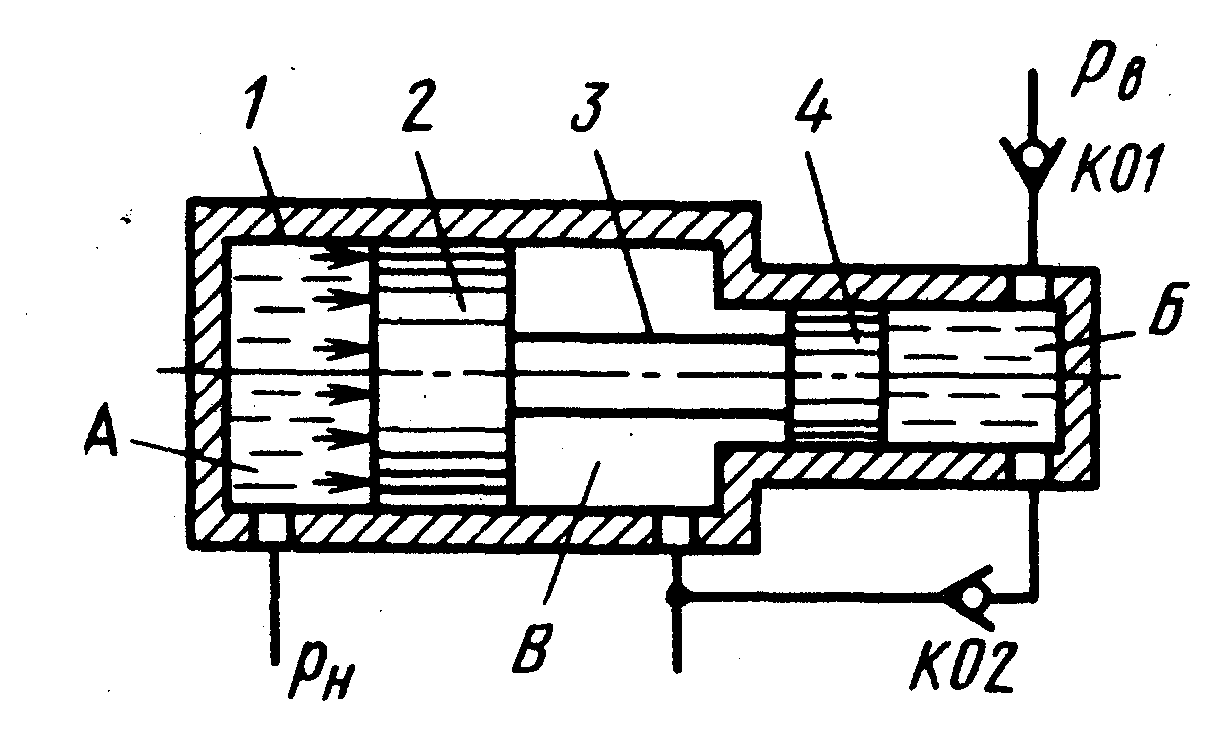

П оступательный

гидропреобразователь однократного

действия (рис. 1.9) состоит из корпуса 1,

поршней 2 и 4, жестко соединенных между

собой штоком 3, и уплотнительных устройств

(на рисунке не показаны). Поршни имеют

разные диаметры. В корпусе имеются три

цилиндрические полости: рабочие полости

А низкого давления и Б высокого давления

и полость В обратного хода. Совместно

с гидропреобразователем в гидросистему

подключаются обратные клапаны КО1 и

К02.

оступательный

гидропреобразователь однократного

действия (рис. 1.9) состоит из корпуса 1,

поршней 2 и 4, жестко соединенных между

собой штоком 3, и уплотнительных устройств

(на рисунке не показаны). Поршни имеют

разные диаметры. В корпусе имеются три

цилиндрические полости: рабочие полости

А низкого давления и Б высокого давления

и полость В обратного хода. Совместно

с гидропреобразователем в гидросистему

подключаются обратные клапаны КО1 и

К02.

Принцип работы гидропреобразователя следующий. При подводе рабочей жидкости под давлением от насоса в полость А поршень под действием давления перемещается вправо. При этом из полости Б рабочая жидкость вытесняется под давлением Рв более высоким по сравнению с давлением Рн в полости А:

Pв = 4F/*d2 = Pн*D2/d2

где D — диаметр поршня 2; d — диаметр поршня 4.

Из формулы видно, что давление Рв во столько раз больше давления Рн ,во сколько раз площадь поршня 2 больше площади поршня 4.

Время t. в течение которого действует высокое давление, определяется ходом и скоростью поршня:

T = L/V = L*S/Q

где l — ход поршня, м;V — скорость движения поршня, м/с; S — площадь большого поршня, м2.

Q — расход жидкости в полости А, м3/с.

Для совершения обратного хода поршней рабочая жидкость под низким давлением подается в полость В. При этом поршни движутся влево, а полость Б высокого давления заполняется рабочей жидкостью через обратный клапан К02. Недостатком гидропреобразователей однократного действия является наличие обратных непроизводительных ходов.

№7 Основное уравнение гидростатики и его следствия.

Под

гидростатическим давлением жидкости

понимается давление, обусловленное

действием только массовых сил, приложенных

к частицам жидкости, находящейся в

покое. Гидростатическое давление

обладает тремя свойствами:

Под

гидростатическим давлением жидкости

понимается давление, обусловленное

действием только массовых сил, приложенных

к частицам жидкости, находящейся в

покое. Гидростатическое давление

обладает тремя свойствами:

1) гидростатическое давление всегда направлено по нормали к площадке, на которую оно действует;

2) гидростатическое давление в любой точке действует одинаково по всем направлениям;

З) гидростатическое давление в точке зависит от координат точки в пространстве.

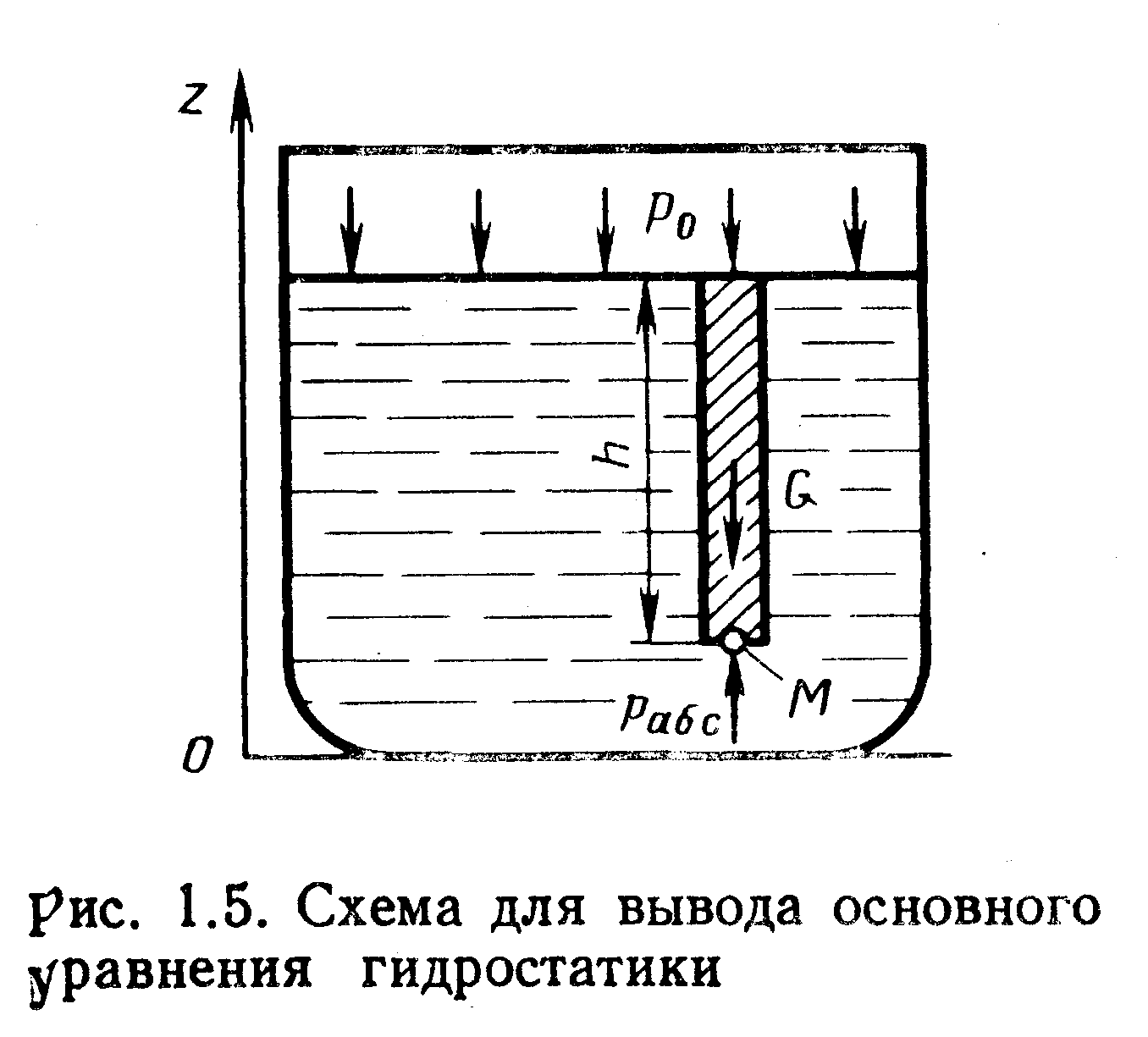

Основное уравнение гидростатики. Уравнение, определяющее гидростатическое давление в любой точке покоящейся жидкости, является основным уравнением гидростатики. Для его вывода рассмотрим равновесие жидкости, т. е. состояние, при котором из нее действует лишь одна массовая сила - сила тяжести G (вес).

Пусть в сосуде содержится жидкость (рис. 1 .5) и на ее свободную поверхность действует внешнее давление Ро. Ось Оz системы координат направлена вертикально вверх, т. е. параллельно линии действия силы тяжести.

Н айдем

гидростатическое давление Р в произвольной

точке М, расположенной на глубине h

от свободной горизонтальной поверхности.

Возьмем около точки М элементарную

площадку площадью S

и мысленно построим на ней прямоугольный

параллелепипед с высотой h,

а окружающую этот параллелепипед

жидкость мысленно

отбросим. Чтобы не нарушить равновесие,

приложим

айдем

гидростатическое давление Р в произвольной

точке М, расположенной на глубине h

от свободной горизонтальной поверхности.

Возьмем около точки М элементарную

площадку площадью S

и мысленно построим на ней прямоугольный

параллелепипед с высотой h,

а окружающую этот параллелепипед

жидкость мысленно

отбросим. Чтобы не нарушить равновесие,

приложим

к параллелепипеду силы, заменяющие действие отброшенной части. Этими силами являются:

1) сила внешнего давления Fо, действующая по нормали к свободной поверхности; ее можно выразить через давление в виде F0 = Ро *S;

2) сила тяжести жидкости в параллелепипеде с площадью основания S и высотой h, направленная вниз:

G = ρ*g*V = ρ*g*h*S,

где V — объем жидкости в параллелепипеде;

З) сила гидростатического давления F; действующая снизу вверх на нижнее основание параллелепипеда:

F = Pабс*S,

где Рабо искомое абсолютное гидростатическое давление в точке М;

4) силы, действующие на боковую поверхность параллелепипеда; они взаимно уравновешиваются как равные по значению и противоположные по направлению.

Запишем условие равновесия рассматриваемого параллелепипеда относительно оси Оz

Fo+G-F = 0

Po*S+ ρ*g*h*S – Pабс*S = 0

Сокращая это уравнение на S, получаем основное уравнение гидростатики

Рабс = Ро + ρ*g*h

Из уравнения следует, что абсолютное (или полное) гидростатическое давление Рабс в любой точке жидкости, находящейся в абсолютном покое, равно сумме внешнего давления и давления, вызванного силой тяжести столба жидкости, расположенной под рассматриваемой точкой.

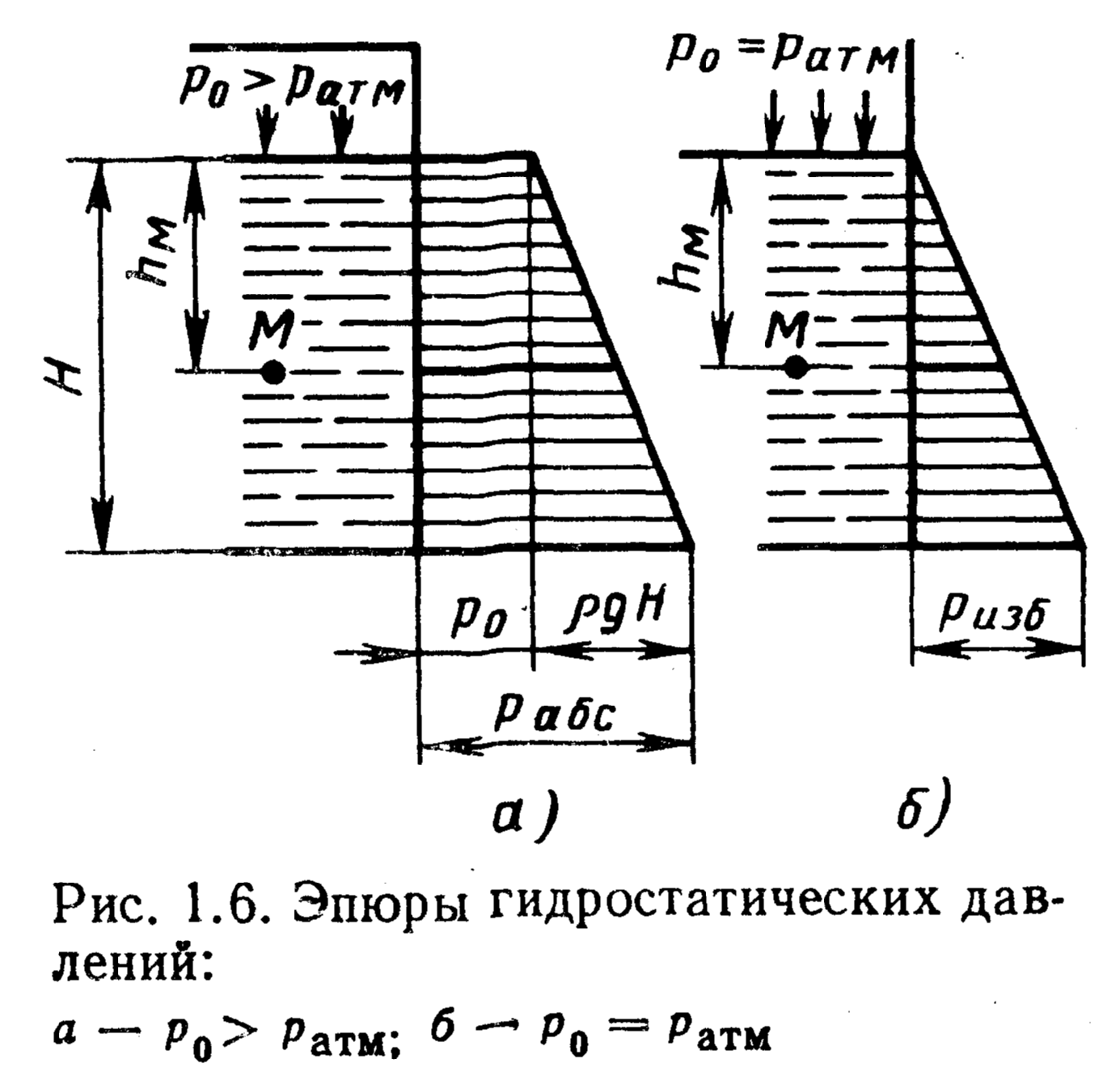

Внешнее давление Ро может быть выше атмосферного (Ро > Ратм) в закрытом сосуде и равным атмосферному (Ро = Ратм) в открытом сосуде.

Положительную разность между абсолютным и атмосферным давлениями жидкости в открытом сосуде называют избыточным давлением (или манометрическим):

Ризб = Рабс – Ратм = ρ*g*h

На практике для сокращения опускают слово избыточное перед словом давление, подразумевая его.

Эпюры гидростатического давления для случаев Ро > Ратм и P0 = Ратм показаны на рис. 1 .6. Каждая ордината эпюры представляет собой гидростатическое давление в соответствующей точке. Из эпюры давления наглядно видно, что избыточное давление в любой точке жидкости зависит от глубины h ее погружения относительно свободной поверхности.

Избыточное давление в открытом сосуде на поверхности жидкости равно нулю, а у дна сосуда ρ*g*h (где h — глубина погружения дна сосуда).

№8 ВЫВОД УРАВНЕНИЯ БЕРНУЛЛИ. ФИЗИЧЕСКИЙ СМЫСЛ ВЕЛИЧИН.

Р ассмотрим

поток жидкости по каналу переменного

сечения, показанному на рисунке.

ассмотрим

поток жидкости по каналу переменного

сечения, показанному на рисунке.

В сечении 1-1: площадь поперечного сечения каналаА1, давление Р1, скорость движения жидкости V1, высота центра сечения над нулевым уровнем отсчета Z1, путь проходимый жидкостью L1 за время t. В сечении 2—2 поток характеризуется соответственно величинами А2, Р2, V2 , Z2, L2.

Рассмотрим установившийся поток идеальной жидкости, т. е. жидкости, не имеющей вязкости и несжимаемой. Такая жидкость, если бы она существовала, не испытывает при движении никаких сил сопротивления сдвигу и не меняет своего объема вод действием давления. Из рисунка видно, что объемы жидкости, прошедшие через рассматриваемые сечения, будут определяться площадью сечения и длиной пути :

V1= А1* Ll и V2= А2* L2.

Будем рассматривать поток неразрывным, когда оплошность движущейся жидкости не разрушена воздушными промежутками. Из условия неразрывности следует, что за один и тот же промежуток времени t через любое поперечное сечение канала проходит одинаковый объем жидкости V. Тогда для выбранных сечений, используя формулу

V1= А1* Ll = А1*V1*t = Q1*t

V2= А2* L2 = А2*V2*t = Q2*t

По условию неразрывности V1 = V2 следовательно, Q1 = Q2. Сечения 1—1 и 2—2 были выбраны произвольно, поэтому полученный вывод справедлив для любых сечений канала. Таким образом, получается уравнение неразрывности потока, которое применимо и для реального потока Q = V*A = const. Из этого уравнения можно установить обратно пропорциональную зависимость между площадями поперечных сечений потока и скоростями движения жидкости в них 1/2 = A2/A1.

Движущаяся жидкость обладает энергией, которая складывается из потенциальной и кинетической энергии. Потенциальная энергия физического тела, имеющего массу m и поднятого на высоту Z, равна Еp = m*g*Z, а его кинетическая энергия Еk = m*v2/2, где m и v— масса и скорость движения тела. Тогда для равных объемов жидкости, прошедших через сечения 1—1 и 2—2 за одно и то же время,

![]()

![]()

![]()

![]()

За это время силы давления совершат работу, равную произведению силы F на пройденный путь L:

![]()

![]()

![]()

Разность работ, совершенных силами давления, и уменьшение потенциальной энергии идет на увеличение кинетической энергии, поэтому

![]()

![]() -

-![]() +

+![]() -

-![]() =

=![]() -

-![]()

но

А1*L1

= А2*L2

по условию неразрывности потока, а

*g=,

где

- удельный вес жидкости. Тогда полученное

равенство упрощается и принимает вид

![]()

Сечения

были выбраны произвольно, поэтому для

любого сечения

![]()

Это выражение названо уравнением Бернулли для потока идеальной жидкости. Физический смысл первого слагаемого высота Z называется геометрическим напором. Второе слагаемое соответствует высоте поднятия столба жидкости в пьезометрической трубке, если ее присоединить к данной точке канала, и называется пьезометрическим напором. Третье слагаемое называется скоростным напором и показывает на какую высоту поднялась бы жидкость при направленной вертикально вверх скорости. Эти три слагаемые в сумме составляют полный напор в рассматриваемом сечении потока. В целом уравнение Бернулли означает, что в потоке идеальной жидкости полная энергия потока и напор остаются постоянными на всем пути движения.

В

потоке реальной жидкости часть напора

расходуется на преодоление вязкого

сопротивления между движущимися слоями

самой жидкости, причем на эти потери

влияет шероховатость стенок каналов,

их форма, размеры и др. В результате

полный напор потока по мере его движения

убывает, а для двух сечений потока

реальной жидкости уравнение Бернулли

имеет вид

![]() .

.

№9 РЕЖИМЫ ТЕЧЕНИЯ ЖИДКОСТИ. ЧИСЛО РЕЙНОЛЬДСА.

Режимы движения рабочей жидкости. При движении жидкости могут наблюдаться два режима течения — ламинарное и турбулентное.

Ламинарный режим течения — это слоистое течение жидкости без перемешивания ее частиц и без пульсаций давления и скорости,

Турбулентный режим течения — это такое движение жидкости, при котором происходит интенсивное перемешивание частиц жидкости, пульсации давления и скорости..

Эти режим можно наблюдать, например, в стеклянном трубопроводе при подкрашивании :движущейся жидкости. При небольших скоростях движения жидкости добавленная в нее краска движется струйкой, не перемешиваясь, При увеличении скорости движения жидкость начинает интенсивно перемешиваться (наступает турбулентный режим),

Изменение одного режима течения жидкости на другой для одной и той же жидкости и в одном и том же трубопроводе происходит при средней скорости, пропорциональной кинематической вязкости жидкости и диаметру трубопровода и называется критической скоростью

Vкр=ν*k/d.

где k — коэффициент пропорциональности, одинаковый для всех жидкостей и труб. Его называют критическим числом Рейнольдса Rе (по имени английского ученого О. Рейнольдса (1842—191.2), установившего _режимы течения жидкости):

Re=Vкр*d/ν

где Vкр- критическая скорость.

d – диаметр трубопровода

ν – кинематическая вязкость

Переход из ламинарного режима в турбулентный и из турбулентного в ламинарный происходит при разных критических скоростях , причем эта скорость при переходе из ламинарного режима в турбулентный примерно в б раз больше, чем при обратном переходе.

Путем тщательных экспериментов установлено, что Reкр = 2320 для перехода из турбулентного режима в ламинарный Reкр = 1380 для перехода режима из ламинарного в турбулентный. Однако при значениях 13 800 > Re > 2320 режим течения не устойчивый, ламинарный режим легко нарушается, и поэтому обычно считают что критерием ламинарного режима течения является число Rе <2320.

Если известны кинематическая вязкость жидкости, поток жидкости, который необходимо пропустить по трубопроводу диаметром d, то число равно:

Re=V*d/ν = 4Q*d/π*d2*ν =4Q/d*ν*π

Если полученное значение числа Рейнольдса меньше критического, т. е. Rе <Rекр, то можно сказать, что в трубопроводе будет ламинарное течение жидкости, в противном случае неустойчивое ламинарное или турбулентное.

В процессе эксплуатации гидроприводов могут встретиться трубопроводы некруглого сечения или кольцевые, для таких случаев число Рейнольдса

Re = 4r*v/ν

где r- гидравлический радиус потока жидкости;

№10

Основные принципы и порядок расчета потери давления и напора при движении жидкости.

№11 СОСТАВ СТУКТУРНОЙ СХЕМЫ ГИДРОПРИВОДА И ТРЕБОВАНИЯ, ПРЕДЬЯВЛЯЕМЫЕ К ЕГО РАБОТЕ.

По своему назначению гидравлический привод в станках делится на гидропривод главного движения, гидропривод подач и гидропривод вспомогательных перемещений.

Приводы главного движения перемещают поступательно или вращают рабочие органы и узлы станков, которые несут на себе режущий инструмент или заготовку, причем это движение участвует в получении заданной формы детали и определяет при обработке скорость резания.

Приводы подач также перемещают рабочие органы или узлы станков, несущие инструмент или заготовку. Их движение так же влияет на форму обрабатываемой поверхности детали, но скорость этих движений определяет только скорость подачи инструмента относительно обрабатываемой поверхности.

Приводы вспомогательных перемещений широко используют в станках для привода рабочих органов и узлов станка, движение которых не участвует при формообразовании детали, К гидроприводам вспомогательных перемещений обычно относят приводы зажимных устройств и устройств автоматической смены инструмента, транспортных и фиксирующих устройств, устройств перемещения измерительных приборов и т.д.

В общем виде любой гидропривод можно представить в виде схемы, показанной на рисунке. Эта схема упрощенно показывает основные элементы, входящие в состав гидропривода, их взаимосвязь, назначение и выходные рабочие параметры. Так, по схеме можно проследить преобразование энергии приводного электродвигателя в выполненную работу при движении рабочего органа станка. Основой гидропривода является гидропередача, в состав которой входят: 1 — входная гидравлическая машина — насос; 2— выходная гидравлическая машина — гидродвигатель; З — гидролиния.

В качестве гидродвигателя применяют различные гидромашины в зависимости от вида движения, которое необходимо получить: для прямолинейного возвратно-поступательного — гидроцилиндры; вращательного гидромоторы и возвратно-поворотного — поворотные гидродвигатели.

М ежду

приводным двигателем и насосом может

быть размещена входная механическая

передача (редуктор) для изменения частоты

вращения полученной от выходного вала

электродвигателя. Но чаще насос и

приводной двигатель соединяют с помощью

муфты. Выходную механическую передачу

часто применяют для изменения вида

движения или направления движения,

осуществляемого гидродвигателем.

ежду

приводным двигателем и насосом может

быть размещена входная механическая

передача (редуктор) для изменения частоты

вращения полученной от выходного вала

электродвигателя. Но чаще насос и

приводной двигатель соединяют с помощью

муфты. Выходную механическую передачу

часто применяют для изменения вида

движения или направления движения,

осуществляемого гидродвигателем.

Гидропривод осуществляет передачу энергии с двойной ее трансформацией: вначале механическая энергия, полученная от электродвигателя, превращается в насосе в энергию потока рабочей жидкости; потом в гидродвигателе происходит обратная трансформация: энергия рабочей жидкости преобразуется в механическую энергию на выходном звене гидродвигателя.

Такая трансформация ведет к неизбежным потерям части энергии. Эффективность работы привода с точки зрения полезного использования энергии можно оценить количественно по величине коэффициента полезного действия — КПД. Современные технические решения позволяют создавать гидроприводы, не уступающие по КПД электроприводам в области средних и больших мощностей, несмотря на потери энергии в процессе трансформации.

В станках гидродвигатели обычно размещают на рабочих органах или в непосредственной близости от них, а насосы — на гидробаках, при этом от одного насоса питается несколько гидродвигателей. В частном случае насос и гидромотор могут быть объединены в виде гидропередачи.

В общем случае входной вал насоса вращается с частотой n1, а создаваемый им поток рабочей жидкости характеризуется величиной расхода Q и давлением Р. На выходном звене гидродвигателя. Нас интересуют прежде всего два параметра получаемого движения: скоростной и силовой. Для возвратно-поступательного движения: линейная скорость и усилие F, а для вращательного: частота вращения n2 и крутящий момент М. При, этом первый параметр определяет подачу насоса на основании уравнения неразрывности, а второй зависит от давления Р.

Гидрооборудование можно разделить на три группы: гидромашины, гидроаппаратуру управления и вспомогательные гидравлические устройства. К первой относят гидродвигатели и насосы. Во вторую группу входят различные клапаны, распределители, дроссели, реле давления, регуляторы и др.

Надежная работа гидропривода и станка обеспечивается при условии, что в гидросистеме поддерживается требуемое качество рабочей жидкости. Для этого служат устройства кондиционирования жидкости: фильтрующие устройства (фильтры), очищающие рабочую жидкость от механических загрязнений; устройства регулирования и поддержания температуры жидкости (теплообменники, нагревательные элементы, терморегуляторы) и др. Все они относятся к группе вспомогательных устройств (третья группа). В эту же группу входят и устройства для хранения и передвижения рабочей жидкости: гидробаки, трубопроводы, уплотнения и соединительные элементы.

Для удобства компоновки и обслуживания гидропривода гидробак, насосный агрегат и устройства кондиционирования рабочей жидкости обычно объединяют конструктивно в виде гидравлической установки, которую располагают рядом со станком. На гидравлической установке по возможности размещают также манометр и гидроаппаратуру управления предохранительные, обратные клапаны и др.

Применяемые в технике гидравлические двигатели делят на объемные и динамические. В объемных гидродвигателях перемещение или угол поворота выходного звена двигателя прямо -пропорциональны объему рабочей жидкости, прошедшей через его рабочие камеры.

Приводы, в которых используют объемные гидродвигатели, также называют объемными гидроприводами.

В динамических гидродвигателях механическое движение выходного звена создается за счет использования в основном кинетической энергии потока рабочей жидкости. Примером такого двигателя может служить турбина, на лопасти которой направляется струя жидкости под давлением. Динамические гидродвигатели применяют в приводах большой мощности, таких как трансмиссии автомобилей, тепловозов и др. В станках в основном применяют объемные гидроприводы, а динамические находят применение редко, поэтому под гидроприводом мы будем понимать только объемный гидропривод.

В зависимости от характера движения выходного звена гидродвигателя и делят на гидродвигатели поступательного движения (линейные), вращательного движения (ротационные) и поворотные. В гидродвигателях поступательного движения, к которым относят гидроцилиндры различных конструкций, выходное звено — шток или плунжер — может перемещаться возвратно-поступательно в пределах максимального хода, длина которого определяется конструкцией гидроцилиндра. Гидродвигатели вращательного движения называют гидромоторами. Выходное звено — вал гидромотора — может вращаться в обе стороны. В поворотных гидродвигателях выходное звено — вал гидродвигателя — может поворачиваться в пределах некоторого угла (обычно менее 3600). По типу применяемого гидродвигателя гидропривод также называют гидроприводом поступательного, вращательного или поворотного движения.

№12 Назначение, классификация , условные графические обозначения и основные параметры гидронасосов приводов технологического оборудования.

В структуре гидравлического привода обязательным его элементом является источник гидравлической энергии( источник питания). Они преобразуют механическую энергию в гидравлическую и обеспечивают подачу рабочей жидкости к потребителям гидравлической энергии.

К источникам гидравлической энергии относятся: гидравлические насосы и гидравлические аккумуляторы.

Гидравлические насосы сообщают энергию жидкости либо за счет скоростного воздействия элементов насоса на жидкость ( динамические насосы), либо за счет объёмного вытеснения жидкости из рабочих камер с помощью вытеснителей (объемные насосы). В гидроприводах металлорежущих станков в основном применяют объемные насосы.

Принцип работы объемного насоса основан на циклическом изменении объема рабочих камер. В первой части цикла рабочая камера соединяется с входом насоса и объем её увеличивается, происходит всасывание рабочей жидкости из бака. Во второй части цикла рабочая камера соединяется с выходом насоса и объем её уменьшается, происходит нагнетание рабочей жидкости в гидросистему.

Объемные гидронасосы могут быть постоянной и переменной подачи, т.е. регулируемые и нерегулированые соответственно. Кроме того, насосы могут быть реверсивными и нереверсивными. Реверсивным называют насос, который может изменять напорную полость на всасывающую и наоборот. Нереверсивный насос не обладает такой возможностью,

Все объемные гидронасосы можно разделить на три большие группы:

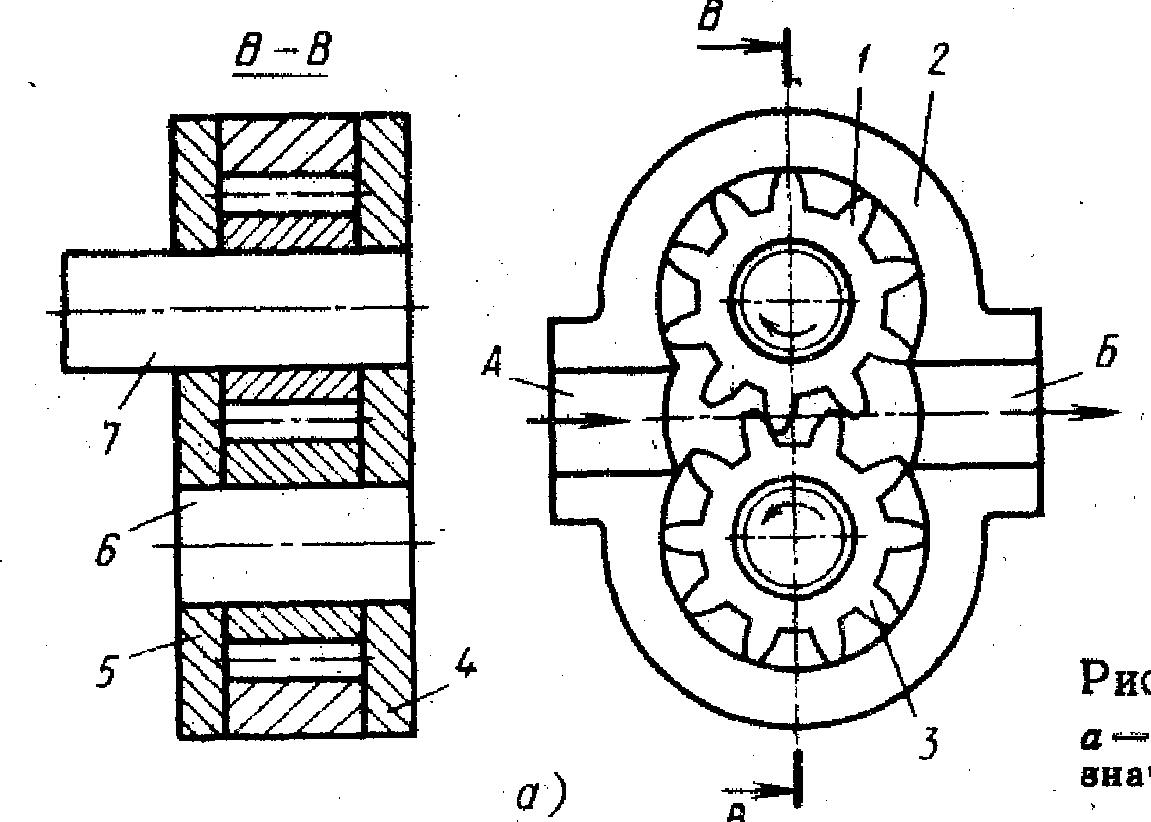

Шестеренные

Пластинчатые насосы одно- и двукратного действия

Радиально-поршневые

одно- и многократного действия Аксиально-поршневые насосы

К основным параметрам гидронасосов относятся подачи насоса, рабочий объём, вакуумметрическая высота всасывания, давления, крутящий (вращающий) момент, мощность, коэффициента подачи, полный гидравлический и механический КПД.

Подачей насоса Q называется отношения объёма подаваемой жидкости ко времени. Различают идеальную (теоретическую), расчётную (геометрическую) и фактическую (номинальную) подачу насоса.

Фактическая подача насоса Qн меньше идеальной (теоретической) Qт на величину потерь qут.н. включающая в себя утечки жидкости через зазоры, неполные заполнения его рабочих камер, т.е.

Qн= Qт - qугп.

При испытаниях Qт измеряют при возможности минимальном давлении нагнетания, при котором потери жидкости пренебрежимо малы, а Qн измеряют при номинальном давлении. Значение Qн принимают за основной параметр насоса.

Рабочий объём насоса Vо - значение теоретической подачи на один оборот ротора насоса:

![]()

где nн- частота вращения ротора, мин -1 , соответствующая теоретической подаче Qт.

Вакуумметрической высотой всасывания Нв называют измеряемое в метрах разрежение во всасывающей полости насоса. Чем больше Нв, тем на большую высоту может всасывать жидкости насос при первом запуске.

Давление на выходе насоса Рн - избыточное (манометрическое) давление напорной полости насоса. Оно зависит от сопротивлений в напорной гидролинии и нагрузки на силовом органе. При отсутствии сопротивлений и нагрузки на силовом органе давление в гидросистеме будет равным нулю, т.е. при наличии потока жидкости не будет давление в линии нагнетания. Крутящий (вращающий) момент на валу насоса.

![]()

или Мвр=159 РнVо

ПОЛЕЗНАЯ МОЩНОСТЬ НАСОСА, кВт.

![]()

где Рн - в МПа; Qн - в л/мин

Мощность электродвигателя для привода насоса

![]()

где с- размерный коэффициент;

п- КПД насоса;

Nпр- потребляемая мощность приводного электродвигателя насоса.

Коэффициент полезного действия насоса - это отношение полезной мощности насоса к потребляемой его приводным двигателям. Его часто называют полезным КПД.

![]()

Коэффициент подачи насоса -0 - характеризует внутренние утечки в насосе, т. е. Объемные потери, подачи жидкости

![]()

Гидравлический КПД г - характеризует гидравлические потери, т.е. потери давления на трение жидкости о стенки внутренних каналов аппаратов:

![]()

где РD Рт -действительное и теоретическое давление.

Механический КПД. Охарактеризует потери на трение в движущих частях гидравлических машин:

![]()

где Nтр- потери мощности на трение;

Nпр - мощность для компенсации механических потерь.

Гидромеханический КПД гм охарактеризует гидравлические и механические потери:

![]()

где Мвр.D, d, Мвр.т- соответственно действительный и теоретический вращающий момент, развиваемые насосом. Полный КПД насоса можно определить, зная коэффициент подачи и гидромеханический КПД:

![]()

Зависимость КПД от нагрузки можно представить в виде графика (рис. 1).

Нетрудно заметить, что эта зависимость имеет нелинейный характер с ярко выраженными максимум п. опт при каком-то оптимальном давлении Рн.опт.

На рис.2 приведена напорно-поточная характеристика объемных насосов. Эта характеристика жесткая, т.е. действительная подача насоса слабо зависит от изменения давления в напорной магистрали.

№13 НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ АКСИАЛЬНО-ПОРШНЕВОГО НАСОСА СНАКЛОННЫМ ДИСКОМ И НАКЛОННЫМ БЛОКОМ.ТИПЫ КОНСТРУКЦИЙ,ОСНОВНЫЕ РАСЧЕТНЫЕ ФОРМУЛЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА СХЕМАХ.

Вопрос

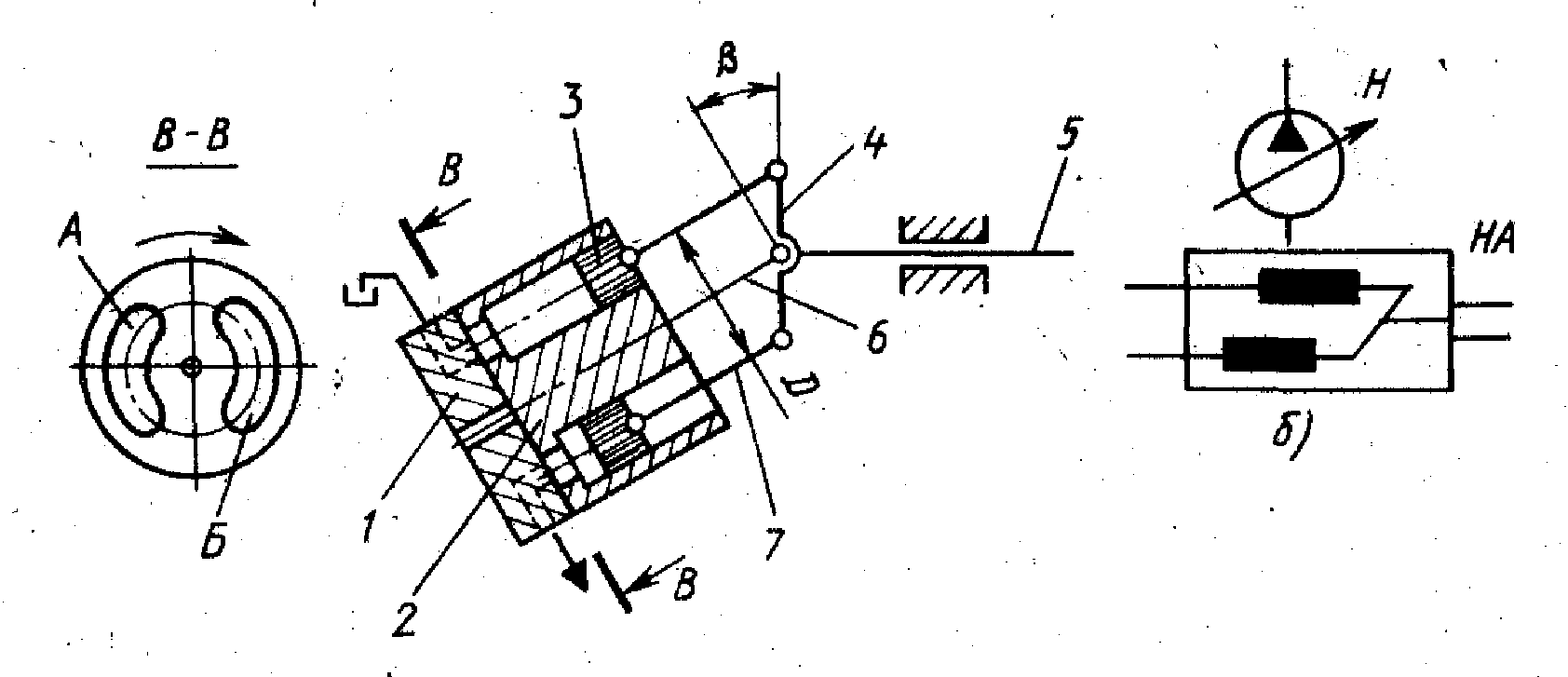

№14А ксиально-поршневым

насосом называют поршневой насос, у

которого рабочие камеры образованы

рабочими поверхностями цилиндров и

поршней, а оси поршней параллельны

(аксиальны) оси блока цилиндров или

составляют с ней угол не более 450.

Аксиально-поршневые насосы в зависимости

от расположения ротора разделяют на

насосы с наклонным диском, у которых

оси ведущего звена и вращения ротора

совпадают, и насосы с наклонным блоком,

у которых оси ведущего звена и вращений

ротора расположены под углом..

ксиально-поршневым

насосом называют поршневой насос, у

которого рабочие камеры образованы

рабочими поверхностями цилиндров и

поршней, а оси поршней параллельны

(аксиальны) оси блока цилиндров или

составляют с ней угол не более 450.

Аксиально-поршневые насосы в зависимости

от расположения ротора разделяют на

насосы с наклонным диском, у которых

оси ведущего звена и вращения ротора

совпадают, и насосы с наклонным блоком,

у которых оси ведущего звена и вращений

ротора расположены под углом..

Насосы с наклонным диском рис. а имеют наиболее простые схемы. Поршни З связаны .с наклонным диском 4 точечным касанием или шатуном 7. Блок 2 цилиндров с поршнями З приводится. во вращение от вала 5. Для подвода и отвода рабочей жидкости к рабочим камерам в торцовом распределительном дискё .1 выполнены два дугообразных окна А и Б. Для обеспечения движения поршней во время всасывания применяют принудительное ведение поршней через ша тун 7, а для поршней с точечным касанием — циклические пружины 6

Принцип работы насоса следующий. При вращении вала насоса крутящий момент передается блоку цилиндров. При этом из-за наличия угла наклона диска поршни совершают сложное движение; они вращаются вместе с блоком. цилиндров и одновременно совершают возвратно-поступательное движение в цилиндрах блока, при котором происходят рабочие процессы. всасывания и нагнетания. При вращении вала, например, по часовой стрелке, рабочие камёры, находящиеся слёва от вертикальной оси распределительного диска, соединяются со всасывающим окном А. Поступательное ,движение поршней в этих камерах происходит в направлении от распределительного диска. При. этом объемы камер увеличиваются, и жидкость под действием перепада давлений заполняет их. Так происходит .процесс всасывания. Рабочие камеры, находящиеся справа от вертикальной оси распредели тельного диска, . соединяются с нагнетающим окном Б. При этом поршни перемещаются по направлению к распределительному диску и вытесняют жидкость из рабочих камер.

Рабочий объем аксиально-поршневого насоса с наклонным диском

![]()

где S- площадь поршня; z — число поршнёй; D — диаметр окружности расположения осей цилиндров в блоке; β — угол наклона диска.

Рабочий объем насоса зависит от угла наклона диска. Изменяя угол наклона диска, можно из менять рабочий объем насоса. Чем больше угол наклона , тем больше рабочий объем насоса. Прёдельно допустимый угол наклона диска на превышает обычно 25°.

В насосе с наклонным блоком рис. б поршни З расположены в блоке 2 цилиндров и шарнирно соединены шатунами .7 с фланцем 4 вала 5. Для отвода и подвода рабочей жидкости к рабочим камерам в торцовом распределительном диске1 выполнены два дугообразных окна А и В. Карданный механизм 6 осуществляет кинематическую связь вала 5 с блоком 2 цилиндров и преодолевает момент .трения и инерции блока цилиндров,.

При вращении вала насоса поршни совершают сложное движениё — .вращаются вместе с блоком цилиндров и движутся возвратно-поступательно в цилиндрах блока, при этом происходят процессы всасывания и нагнетания. При вращении блока цилиндров, например, по часовой стрёлке (сечение В—В), рабочие камеры, находящиеся слева от вертикальной оси распределительного диска, соединяются со всасывающим окном А. Поршни перемещаются в этих камерах в направлении распределительного диска. При этом объемы рабочих. камер увеличиваются, рабочая жидкость под действиём перепада давлений в рабочих камерах заполняет их; так происходит процесс всасывания. Рабочие камеры, находящиеся справа от вертикальной оси распределительного диска, соединяются с нагнетательным окном Б Поршни в этих камерах перемещаются в направлении распределительного диска и вытесняют жидкость из рабочих камер на выход насоса.

Рабочий объем аксиально-поршне насоса о наклонным блоком

![]()

где D — диаметр окружности расположения осей цилиндров в блоке; β — угол наклона блока цилиндров,d- диаметр поршня, z – число поршней,