- •1.Цели и задачи курса

- •2.Классификация воздействий оказывающих влияние на характеристики изделий и материалов

- •3.Климатические воздействия

- •4.Механические воздействия

- •5.Биологические воздействия

- •6. Космические воздействия

- •7. Электрические воздействия.

- •8. Понятие испытаний. Цель и задачи испытаний.

- •9.Классификация испытаний

- •10. Краткая классификация методов испытаний

- •11. Испытание на теплоустойчивость

- •12.Испытания на воздействие изменения температуры среды

- •13. Испытание на холодоустойчивость

- •14. Испытание на воздействие инея и росы

- •15. Испытание на влагоустойчивость

- •16. Испытание на воздействие атмосферного давления

- •17. Испытание на воздействие солнечного излучения

- •18. Испытание на воздействие пыли

- •20. Испытание на воздействие плесневых грибов

- •21.Испытание на воздействие повышенного гидростатического давления

- •22. Испытание на внешние воздействия воды

- •23. Испытание на ветроустойчивость

- •24. Испытание на герметичность

- •25.Механические испытания

- •26. Испытание на сжатие

- •27.Испытание на изгиб

- •28 Испытания на разрыв.

- •29. Испытания на усталость.

- •30 Технологические испытания

- •31 Испытание на твердость

- •32.Испытание на износ

- •35.Программа испытаний

- •37. Объект испытаний

- •38. Объем и методика испытаний

- •39 План проведения испытаний

- •40. Выбор объекта испытаний и определяемых параметров

- •41. Определения условий испытания и воздействующих факторов

- •42.Определение объема выборки при испытаниях.

- •43. Методики испытаний

- •44.Содержание методики испытаний

- •45. Требования к составлению программы испытаний

- •46.Планирование испытаний

- •47.Автоматизация испытаний

- •48. Автоматизация исследовательских испытаний

- •49. Автоматизация типовых испытаний

- •50. Структура аси

- •51. Техническое обеспечение автоматизированных систем испытаний (аси)

- •52. Математическое обеспечение аси.

- •53.Программное обеспечение аси

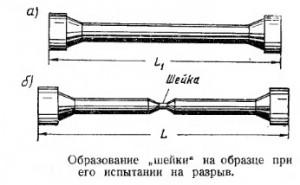

28 Испытания на разрыв.

Одним из самых важных и распространенных механических испытаний металла является испытание на разрыв и удлинение. Оно производится на испытательных разрывных машинах, которые растягивают образец, изготовляемый из испытуемого материала, и одновременно измеряют величину растягивающей силы. Этим способом определяют прочность, упругость и пластичность.

При испытании на разрыв образец зажимается в машине с двух концов при помощи разъемных вкладышей и постепенно растягивается с возрастающим усилием. Сначала образец удлиняется, но после прекращения растягивания и сближения рам он снова принимает прежние размеры, подобно тому, как возвращается к своему прежнему размеру резиновая пластина или пружина, если их немного растянуть, а затем отпустить.

Свойство тел изменять свои размеры и форму при действии силы и восстанавливать их после прекращения действии силы называется упругостью. Если растягивающая сила увеличивается, то образец растягивается все больше. Наконец, наступит момент, когда после прекращения действия силы и сближения рам машины образец не сможет принять прежних размеров и формы. Тогда говорят, что материал перешел „предел упругости”, т. е. к материалу были приложены силы, вызвавшие его перенапряжение.

При выборе материала для деталей, например для заклепок, листов и др., всегда производят расчет так, чтобы силы, которые будут приложены к материалу во время работы, не перевели его за предел упругости.

Момент достижения предела упругости отметить трудно и поэтому обычно испытание ведут дальше. Когда разрывающая сила возрастет еще на некоторую величину, настанет момент, когда материал „потечет”, т. е. начнет удлиняться без дальнейшего приложения силы. Образец будет растягиваться все больше и больше; наконец, на нем в одном месте образуется сужение, или „шейка”, и он разорвется.

На

рисунке а показан образец до разрыва,

на рисунке б— после разрыва.

Площадь

поперечного сечения образца в месте

разрыва меньше площади поперечного

сечения до разрыва.

Площадь

поперечного сечения образца в месте

разрыва меньше площади поперечного

сечения до разрыва.

Сила, приложенная для разрыва образца, называется разрывным грузом. Чтобы вычислить силу, приходящуюся на разрыв 1 мм2 образца, силу разрывного груза делит на площадь поперечного сечения испытываемого образца. Это и будет величиной сопротивления разрыву данного материала.

При испытании отмечают также, насколько удлинился образец в момент разрыва и вычисляют это удлинение в процентах.

Чем больше удлинение при одном и том же сопротивлении разрыву, тем пластичнее считается материал, тем лучше он поддается обработке давлением. Пластичностью обычно принято называть способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранить измененную форму после того как нагрузка будет снята.

29. Испытания на усталость.

Многие элементы конструктивных узлов и устройств подвижного состава работают с вибрацией. При этом они испытывают многократное действие изменяющихся по величине или величине и направлению напряжений. За свою «жизнь» материал детали должен выдерживать большое число таких перемен или циклов. Например, за время своей работы ось тепловоза испытывает 400 млн. циклов, шатун паровой машины 1 млрд. циклов, вал паровой турбины 15 млн. циклов.

В результате действия циклических напряжений металл «устает», прочность его снижается и наступает разрушение детали. Данное явление называется усталостью, а сопротивление усталости – выносливостью. Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин – усталости.

|

Трещины усталости возникают обычно в поверхностных зонах детали. Большое влияние на образование трещин усталости оказывает состояние поверхности. Наличие на поверхности рисок, царапин, выбоин и других дефектов, вызывающих концентрацию напряжений, облегчает образование трещин усталости. Излом детали, разрушившейся от усталости (рис. 2.1), состоит из зоны усталостного разрушения 1 и зоны долома 2. В зоне усталостного разрушения вследствие трения соприкасающихся поверхностей, ограничивающих развивающуюся трещину усталости, возникает гладкая притертая поверхность. В зоне 1 часто наблюдаются концентрические бороздки, похожие на годовые кольца деревьев. Это следы постепенного распространения трещины усталости. Зона долома 2 имеет шероховатую поверхность, характерную для обычного неусталостного разрушения (вязкого или хрупкого). В связи с применением на железнодорожном транспорте сильно нагруженных быстроходных машин явление усталости привлекает к себе особенно пристальное внимание. Сопротивление усталости является важным свойством металлических материалов, используемых на железнодорожном транспорте, в самолетостроении, машиностроении, судостроении и других отраслях. |

Для оценки устойчивости металлических материалов к действию циклических нагрузок испытанию подвергают гладкие образцы или образцы с надрезом (рис. 2.2). Испытания осуществляют на специальных машинах, позволяющих получить повторно-переменные напряжения при изгибе, растяжении, кручении, ударном нагружении. Выбор машины и условий испытания определяется требованиями, предъявляемыми к материалу в зависимости от условий работы детали.

Распространенным методом испытания на усталость является изгиб при вращении. Схема испытания на машинах, работающих по методу консольного изгиба, показана на рис. 2.3. Образец 1 закреплен одним концом во вращающемся от электродвигателя 3 патроне испытательной машины. Другой конец образца вращается в подшипнике, к которому подвешен груз 5. При вращении образец под действием подвешенного груза подвергается изгибу. При этом одни и те же внешние волокна будут подвергаться растяжению, а через полуоборот – сжатию и наоборот. Характер изменения напряжений при этом – синусоидальный (рис. 2.4

|

|

При испытании образец доводится до разрушения, при этом фиксируется число циклов до разрушения (число циклов регистрируется специальным счетчиком, установленным на машине, который при разрушении образца выключается).

Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости – наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки.

Для определения предела выносливости испытывают серию (не менее 10 шт.) одинаковых образцов, изготовленных из одного и того же материала. Первый образец нагружают так, чтобы максимальное напряжение заведомо превышало предел выносливости. Для второго и последующего образцов нагрузку постепенно снижают. Испытания проводят до разрушения образцов и фиксируют число циклов до разрушения. С уменьшением нагрузки число выдержанных циклов до разрушения возрастает.

|

По результатам испытаний строят кривую Материал выдерживает, не разрушаясь в течение определенного числа Циклов нагружения. Это число циклов называют базой испытания. Для сталей такое число циклов условно принято 10, а для цветных металлов и сплавов 20–100 млн. циклов. Результаты усталостных испытаний сильно зависят от состояния поверхности испытуемого образца. Для получения воспроизводимых результатов необходимо при изготовлении образцов обеспечивать высокое качество поверхности, что достигается шлифованием или полированием поверхности. |