- •Структура оборудования

- •Классификация

- •Основные требования к оборудованию

- •Сбор и транспортировка молока

- •Оборудование для транспортирования

- •Vсек – секундная производительность, м3/с;

- •Оборудование для учёта молока

- •Первичная обработка молока и молочных продуктов

- •Гомогенизация молока

- •Сепарирование молока

- •Мембранные методы обработки молока

- •Тепловая обработка молока

- •Технологический процесс производства творога

- •Технологический процесс производства сметаны

- •Линия производства мороженого

- •Линия производства масла

- •С хема производства масла способом преобразования высокожирных сливок

- •Линия производства молочных консервов

- •Технологический процесс производства сухих молочных продуктов.

Линия производства мороженого

Основными видами мороженого являются: молочное, сливочное и пломбир. Сырьём для мороженого служат: молоко цельное и обезжиренное, сгущённое молоко с сахаром, сухое молоко, сливки различной жирности, сгущённая и сухая пахта, сухие смеси для мороженного и т.д.

Технологический процесс производства мороженого состоит из следующих операций: приёмки и подготовки сырья, дозирования и смешивания отдельных видов сырья, пастеризации, фильтрации смеси до и после пастеризации, гомогенизации, охлаждения и созревания, фризерования, фасовки и закаливания.

В процессе приёмки молоко цельное и обезжиренное, сливки взвешиваются, оценивается их качество и хранится в охлаждаемых резервуарах при температуре не выше 6° С.

Все сыпучие продукты подвергаются просеиванию на просеивателях центробежного типа.

Сливочное масло размораживают, нарезают на куски, а затем происходит плавление.

П одготовленное

сырьё дозируется дозаторами и смешивается

в заготовительной ёмкости. Стабилизаторы

вносят в смесь до пастеризации (желатин,

агар-агар, пектин и т.д.). Полученная

смесь сначала фильтруется на цилиндрических

фильтрах, а после фильтрации происходит

пастеризация в ёмкостных пастеризаторах

при t

= 70, 75, 80 и 85°

С с выдержкой соответственно: 30, 20, 10 и

5 минут. Затем идёт гомогенизация, после

гомогенизации созревание не более 20

часов, а созревшая смесь подвергается

фризерованию.

одготовленное

сырьё дозируется дозаторами и смешивается

в заготовительной ёмкости. Стабилизаторы

вносят в смесь до пастеризации (желатин,

агар-агар, пектин и т.д.). Полученная

смесь сначала фильтруется на цилиндрических

фильтрах, а после фильтрации происходит

пастеризация в ёмкостных пастеризаторах

при t

= 70, 75, 80 и 85°

С с выдержкой соответственно: 30, 20, 10 и

5 минут. Затем идёт гомогенизация, после

гомогенизации созревание не более 20

часов, а созревшая смесь подвергается

фризерованию.

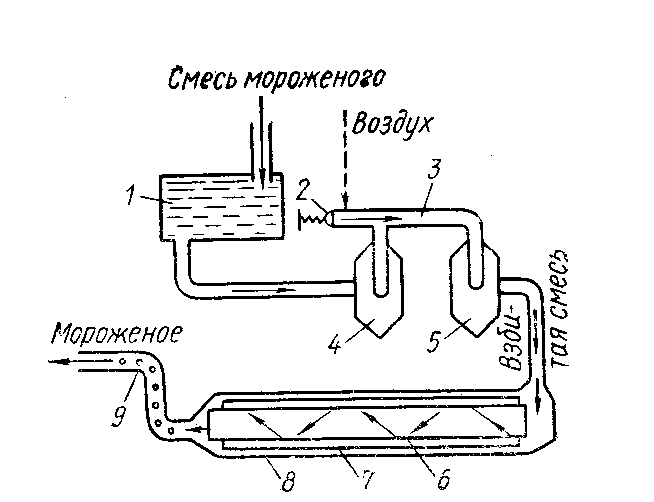

1 – приёмная ёмкость для мороженной смеси;

2 – воздушный клапан для насыщения мороженной смеси воздухом;

3 – соединительный трубопровод;

4 – насос первой ступени;

5 – насос второй ступени;

6 – мешалки;

7 – нож;

8 – цилиндр охлаждаемый;

9 – выпускной патрубок.

В цилиндр 8 фризера поступает смесь, насыщенная воздухом, смесь намерзает на внутренней стенке цилиндра и срезается с неё ножами 7, укреплёнными шарнирно на мешалке 6. Одновременно с замораживанием смесь взбивается взбивателем.

Линия производства масла

Сливочное масло представляет собой пищевой продукт, вырабатываеый из сливок различной жирности и состоящий преимущественно из молочного жира.

Качество и вкусовые достоинства масла зависят от использования сырья, вкусовых и ароматических наполнителей (соли, сахара, кофе, какао, цикория, мёда, плодово-ягодных сиропов, соков и др.).

Ассортимент сливочного масла включает масло следующих видов:

сладкосливочное и кислосливочное несолёное и солёное;

Вологодское;

Любительское;

Крестьянское;

Бутербродное;

Шоколадное;

Фруктовое и т.д.

Существует два способа производства масла: способ взбивания и способ преобразования высокожирных сливок.

Технологический процесс производства масла способом сбивания сливок состоит из следующих технологических операций: приёмки, подогревания и сепарирования молока, пастеризации сливок, низкотемпературной обработки (физическое созревание) и сбивания сливок, промывки масляного зерна, посолки (для соленого масла), механической обработки, фасовки и хранения масла на заводе.

Поступающее молоко для производства масла сначала сепарируется для получения сливок требуемой жирности. Если при производстве масла используются маслоизготовители периодического действия, то получают сливки, массовая доля жира в которых составляет 32…35%, а если непрерывного то 36…45%.

Сливки, поступающие на завод, фильтруются при приёмке в целях удаления механических примесей с помощью марлевых и лавсановых фильтров.

Все сливки нормализуются и пастеризуются. Для пастеризации сливок лучше использовать пластинчатые пастеризационно-охладительные установки, в которых сливки прогреваются равномерно в тонком слое. Режим пастеризации выбирают с учётом качества и жирности сливок и вида вырабатываемого масла.

Сливки 1го сорта пастеризуют при 85…90° С. Сливки бактериально обсеменённые пастеризуют при более высокой температуре порядка 92…95° С.

Исправление пороков сливок осуществляется промывокй и дезодорацией. При промывки сливок удаляются многие привкусы (нечистый, дрожжевой, кормовой). Дезодорацию сливок используют для удаления посторонних запахов и привкусов, обусловленных наличием адсорбированных летучих веществ.

Сливки сначала пастеризуют, а затем направляют в дезодоратор, где создаётся разряжения 0,06…0,07 МПа. При таком разряжении сливки кипят при температуре 65…70° С. Во время кипения с парами удаляются летучие вещества, придающие сливкам неприятный вкус. После дезодорации сливки подвергаются низкотемпературной обработке. При этом они быстро охлаждаются до температуры ниже точки отвердения молочного жира и выдерживаются в течение определённого времени. Такую выдержку называют физическим созреванием. При физическом созревании сливок образуется жировое скопление, в результате чего возрастает вязкость сливок при 4…6° С. Температуру созревших сливок доводят до температуры сбивания и сливки направляются на сбивание. Температура сбивания имеет особо важное значении. При низкой температуре сбивания образуется недостаточное количество жидкого жира для того, чтобы жировые шарики объединялись в комочки. При температуре ниже 5…7° С сбивание не происходит.

Учитывая химический состав молочного жира и жирность сливок, устанавливают температуру сбивания в весенне-летний период 7…12° С, осенне-зимний 8…14° С.

Посол масла осуществляют для придания умеренно солёного вкуса и повышения стойкости масла при хранении.

Целью механической обработки является формирование пласта масла с нормальной консистенцией и требуемым содержанием влаги.

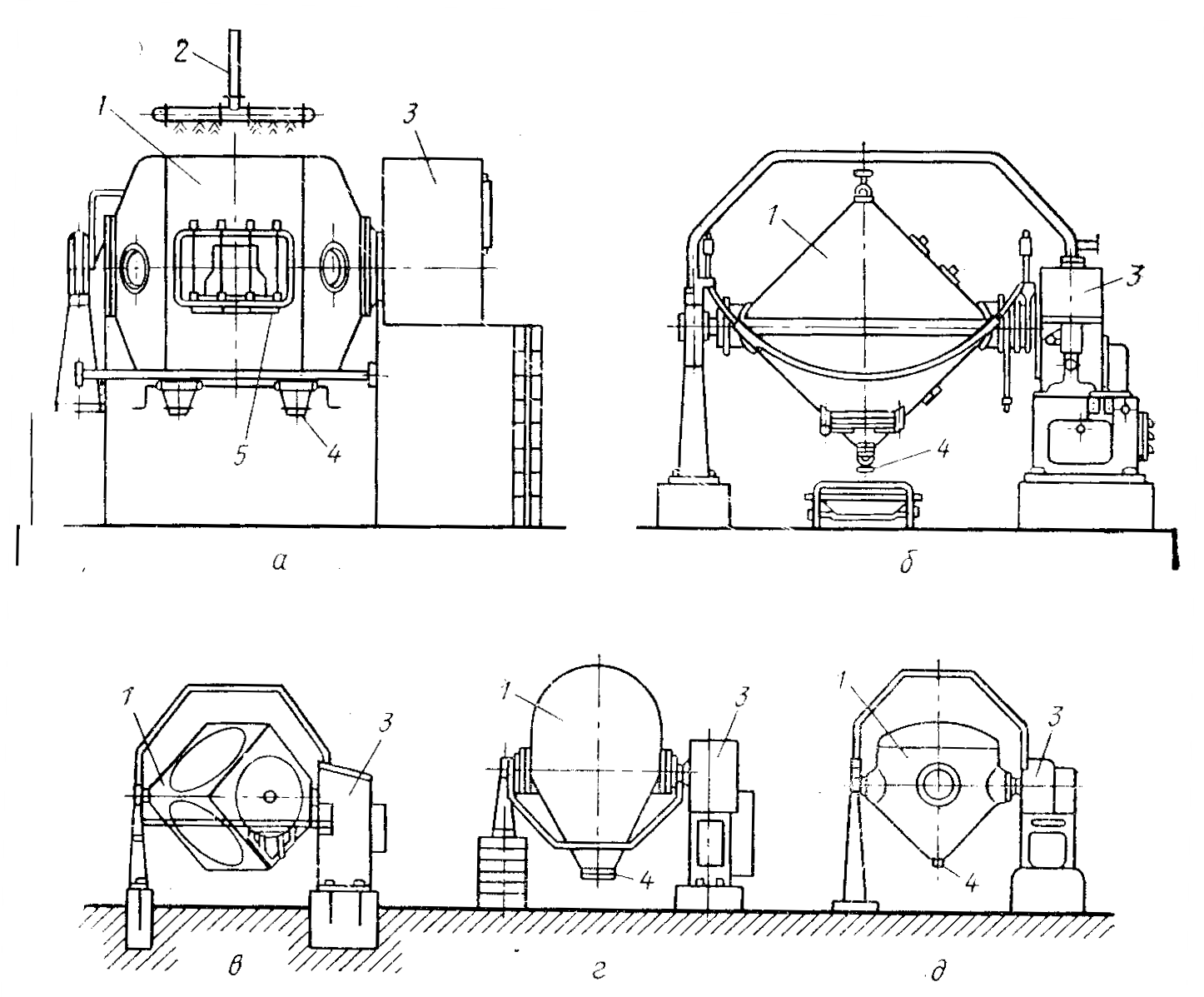

Маслоизготовители выпускаются периодического и непрерывного действия.

Периодического действия бывают: цилиндрические, конические, кубические, грушевидные, усеченные.

В цилиндрических маслоизготовителях в качестве бил устанавливают полки, а в остальных лопасти. Аппараты сверху орошаются водой для поддержания постоянной температуры. Сливки в маслоизготовители подаются или под вакуумом, или высокопроизводительными насосами (плунжерные, винтовые). Степень заполнения 35…40%. Сливки подвергаются сильному механическому воздействию. При вращении сливки поднимаются вверх, а затем падают вниз. Критическая скорость вращения. Продолжительность сбивания 50…60 минут. После получения масляного зерна выпускают пахту, процеживая её через сито. После удаления пахты осуществляется промывка масляного зерна. Заливается вода и с той же скоростью, что и сбивание осуществляется промывка. Вода сливается и происходит механическая обработка масла в течение 15…50 минут. Первые 5…8 минут при закрытых кранах, а затем краны открывают для вытекания влаги. Затем берут пробу для определения влаги в масле.

В настоящее время для производства масла методом сбивания используют маслоизготовители непрерывного действия отечественного и зарубежного производства. Отечественные маслоизготовители выпускаются производительностью 1000 кг/ч, зарубежные 400…5000 кг/ч. Вырабатывают любительское, крестьянское и бутербродное масло.

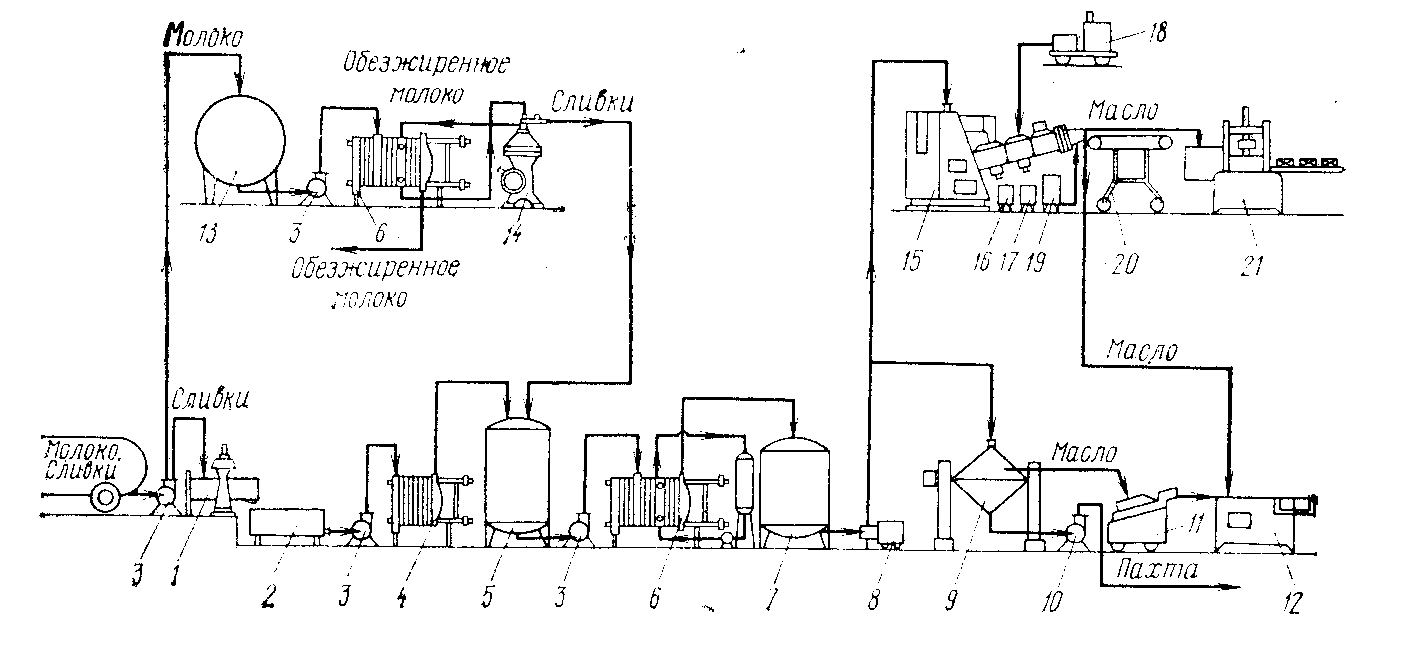

Схема технологической линии производства масла способом сбивания.

Привезённые сливки на транспорте 12 с помощью насоса 3 подаются на весы 1. Взвешенные сливки поступают в приёмную ёмкость 2. Из ёмкости 2 сливки с помощью насоса 3 подаются для подогрева в теплообменник 4, из теплообменника сливки поступают в ёмкость 5 для промежуточного хранения, откуда они подаются в пастеризационно-охладительную установку 6. После пастеризации, дезодорации и охлаждения сливок, они поступают в ёмкость 7, где они выдерживаются для физического созревания. Сливки после физического созревания поступают с помощью винтового насоса 8 в маслоизготовитель периодического действия 9, где осуществляется сбивание сливок, промывка масляного зерна, посолка и обработка масла. Пахта и излишняя влага удаляется насосом 3. Из маслоизготовителя масло поступает в гомогенизатор-пластификатор 10, а из него в машину для фасовки масла в короб.

Технологический процесс производства масла способом преобразования высокожирных сливок состоит из следующих последовательно осуществляемых технологических операций: приёмка молока, подогревание и сепарирование молока, получение сливок средней жирности, пастеризация и сепарирование сливок (получение высокожирных сливок), нормализация и термомеханическая обработка высокожирных сливок, фасовка, термостатирование масла.

Принятое молоко сепарируется в целях получения сливок средней жирности (32…37%). Высокожирные сливки получают путём сепарирования сливок средней жирности. Полученные высокожирные сливки поступают на нормализацию. После нормализации и тщательного перемешивания высокожирные сливки подаются на термомеханическую обработку, где они охлаждаются и подвергаются механическому воздействию для получения масла. Во время термомеханической обработки начинается формирование структуры масла, но полностью не завершается, оно продолжается во время термостатирования и хранения масла.