- •Структура оборудования

- •Классификация

- •Основные требования к оборудованию

- •Сбор и транспортировка молока

- •Оборудование для транспортирования

- •Vсек – секундная производительность, м3/с;

- •Оборудование для учёта молока

- •Первичная обработка молока и молочных продуктов

- •Гомогенизация молока

- •Сепарирование молока

- •Мембранные методы обработки молока

- •Тепловая обработка молока

- •Технологический процесс производства творога

- •Технологический процесс производства сметаны

- •Линия производства мороженого

- •Линия производства масла

- •С хема производства масла способом преобразования высокожирных сливок

- •Линия производства молочных консервов

- •Технологический процесс производства сухих молочных продуктов.

Гомогенизация молока

Этот способ механической обработки молока служит для повышения дисперсности жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, развития окислительных процессов, дестабилизацию и подсбивания при интенсивном перемешивании и транспортировании.

Гомогенизация сырья способствует:

- при производстве пастеризационного молока и сливок – приобретению однородности (вкуса, цвета, жирности);

- стерилизованного молока – повышенной стойкости при хранении;

- кисломолочных продуктов – повышению прочности и улучшению консистенции белковых сгустков;

- сгущенных молочных консервов – предотвращает выделение жировой фазы при длительном хранении;

- сухого цельного молока – снижению количества свободного молочного жира, что способствует замедлению окислительных процессов.

В свежем молоке средний диаметр жировых шариков составляет от 2 до 4 мкм, после гомогенизации (диспергирования) диаметр жировых шариков уменьшается до 1…0,7 мкм.

Процесс гомогенизации протекает тем интенсивнее, чем выше температура молока и давление в клапане в процесс обработки.

При повышении температуры снижается вязкость продукта, а при увеличении усиливается механическое воздействие.

Для гомогенизации молока используют гомогенизаторы клапанного типа, а для вязких продуктов (плавленый сыр, масло) гомогенизаторы–пластификаторы клапанного типа.

Г омогенизацию

молока можно осуществлять и в

сеарторах-диспергаторах.

омогенизацию

молока можно осуществлять и в

сеарторах-диспергаторах.

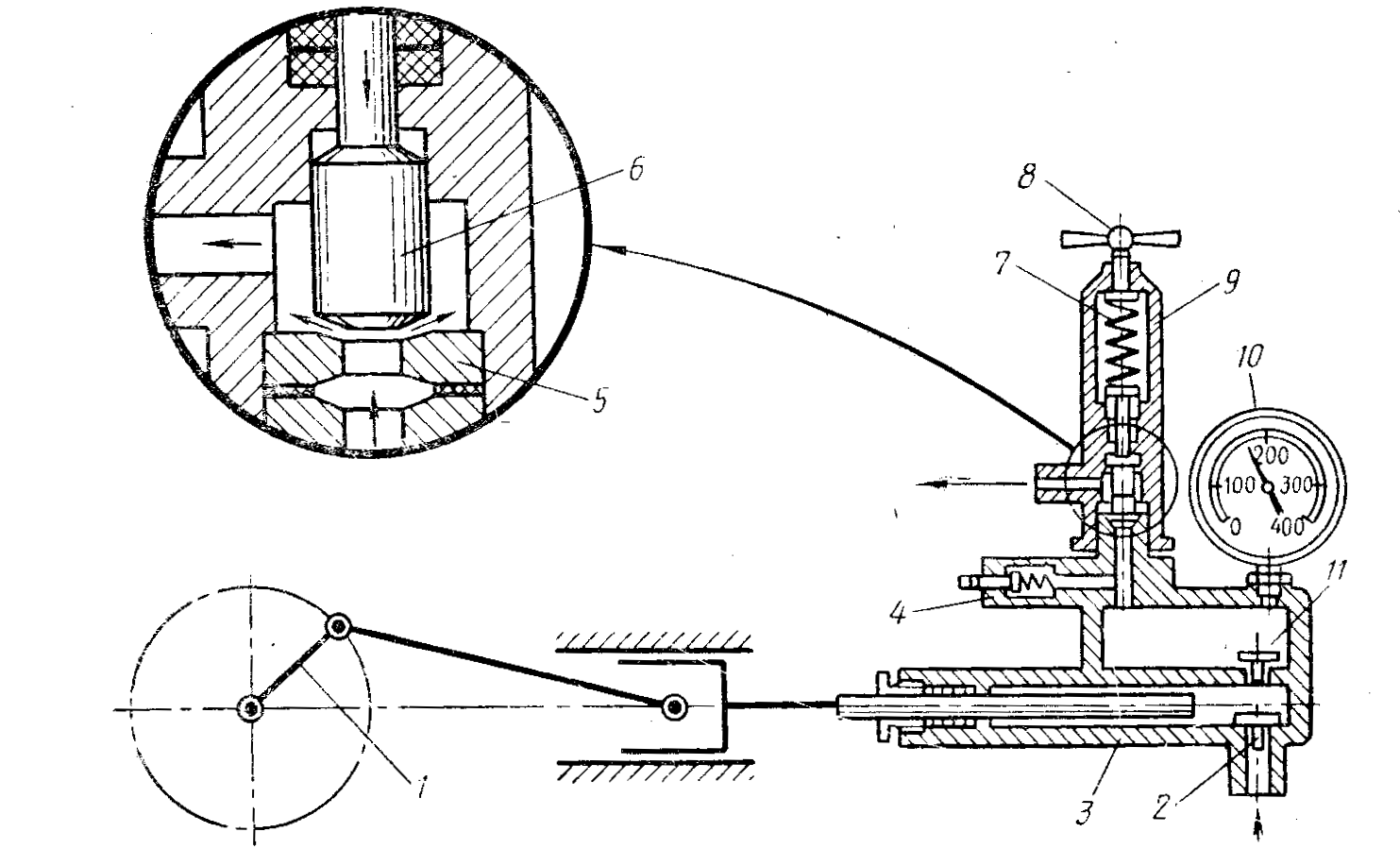

1 – кривошипно-шатунный механизм; 2 – всасывающий клапан; 3 – насос; 4 – предохранительный клапан; 5 – седло гомогенизирующего клапана; 6 – клапан; 7 – пружина; 8 – регулировочный винт; 9 – корпус; 10 – манометр; 11 – нагнетательный клапан.

В данном гомогенизаторе молока плунжерным насосом подаётся в клапан под давлением 20…45 МПа; в щели клапана жидкость движется со скоростью 150…250 м/с.

Производительность гомогенизаторов колеблется от 5000 до 50000 л/ч.

Сепарирование молока

Процесс сепарирования представляет собой механическое разделение молока от фракций под действием центробежной силы. Сепарирование применяют для разделения молока на сливки и обезжиренное молоко, а также для его очистки.

Сепараторы, разделяющие молоко на сливки и обезжиренное молоко, называются сепараторами-сливкоотделителями; очищающие молоко – называются сепараторами-молокоочистителями, а сепараторы-сливкоотделители с устройствами нормализации молока, называются сепараторами-нормализаторми.

По конструктивным признакам различают сепараторы открытого, полузакрытого и закрытого типов. В сепараторах открытого типа ввод продукта и выход фракций осуществляется открытой струёй. Полузакрытого типа – вывод отсепарированных фракций герметизирован. Закрытого типа – полностью герметизирован. Основными узлами сепаратора является сепарирующее устройство, приёмно-отводящее устройство, приводное устройство с индивидуальным электродвигателем, смонтированным на станке.

Сепарирующее устройство сепаратора закрыто крышкой. Корпус и крышка соединяются гайкой. Внутри корпуса установлен тарелкодержатель с укреплённым на нём пакетом тарелок. В верхней части пакета расположена разделительная тарелка, которая разделяет внутри сепарирующего устройства потоки жидкой лёгкой и тяжёлой фракций.

Приёмно-отводящее устройство имеет центральную трубу ля ввода исходного продукта в сепарирующее устройство. На трубке закреплены напорные диски для вывода под давлением продуктов разделения. Диски неподвижно расположены внутри сепарирующего устройства сепаратора в напорных камерах.

Движение от электродвигателя на горизонтальный вал передаётся через центробежную муфту, обеспечивающую паспортный разгон двигателя до заданной частоты за 5…10 мин; а далее через мультипликатор на вал сепарирующего устройства.