- •1 Глухие муфты. Смещение валов. Жесткие компенсирующие муфты. Основные свойства упругих муфт.

- •1 Задачи курса «ок и дм». Основные определения. Объекты изучения в курсе «ок и дм».

- •3 Конические зубчатые передачи. Основные геометрические соотношения. Эквивалентное колесо. Силы в зацеплении.

- •4 Кпд червячной передачи. Силы в зацеплении.

- •5 Напряжение в ремне. Скольжение ремня.

- •7 Общие сведения о соединениях. Классификация соединений Сравнительный анализ соединений.

- •8 Общие сведения о резьбовых соединениях. Метрическая резьба.

- •9 Общие сведения о шпоночных соединениях. Соединения с призматическими шпонками. Соединения с сегментными шпонками.

- •10 Общие сведения о шлицевых соединениях. Соединения с прямобочным профилем. Соединения с эвольвентным профилем. Соединения с треугольным профилем.

- •12 Общие сведения о соединениях деталей с натягом. Достоинства и недостатки соединений с натягом. Область применения. Сборка соединения.

- •13 Общие сведения о заклепочном соединении. Применение заклепочного соединения.

- •14 Общие сведения о механических передачах. Функции механических передач. Понятие о передаточном числе. Регулирование частоты вращения ведомого вала.

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •15 Общие сведения о зубчатых передачах. Характер и причины отказов зубчатых передач.

- •17 Общие сведения о червячных передачах. Геометрия и кинематика червячной передачи. Виды червячных передач.

- •18 Общие сведения о планетарных передачах. Конструкции планетарных зубчатых передач. Достоинства планетарных зубчатых передач.

- •19 Общие сведения о волновых передачах. Конструкции волновых зубчатых передач. Достоинства и недостатки волновых зубчатых передач.

- •21 Общие сведения о ременных передачах. Силы в передаче.

- •22 Общие сведения о валах и осях. Конструкции валов и осей. Способы передачи нагрузок на валы. Критерии работоспособности валов и осей.

- •23 Общие сведения о подшипниках качения. Классификация подшипников качения. Назначение основных деталей подшипников качения. Посадка колец подшипников качения.

- •24 Общие сведения о подшипниках скольжения. Классификация подшипников скольжения. Режимы смазки подшипников скольжения.

- •25 Общие сведения о муфтах. Классификация муфт. Расчетный момент.

- •26 Общие сведения о пружинах и других упругих элементах. Применение упругих элементов. Конструкции упругих элементов.

- •27 Общие сведения о корпусных деталях. Группы корпусных деталей. Критерии работоспособности. Выбор материалов корпусных деталей.

- •28 Общие сведения о цепных передачах. Роликовые приводные цепи. Зубчатые приводные цепи.

- •29 Передачи клиновым, поликлиновым и зубчатым ремнем. Ременные передачи

- •30 Понятия о допусках формы и расположения поверхностей и шероховатости поверхностей. Использование этих понятий в курсе «ок и дм».

- •31 Проектировочный и проверочный расчеты. Понятие конструирование».

- •32 Понятия: номинальный размер, предельный размер, допуск, поле допуска, посадка, зазор и натяг. Использование этих понятий в курсе «ок и дм».

- •33 Расчет заклепочного соединения, нагруженного растягивающей силой и моментом в плоскости стыка.

- •34 Сведения о контактных напряжениях. Характер и причины отказов под действием контактных напряжений.

- •35 Силы в ветвях цепи. Натяжение цепи. Кпд цепных передач.

- •36 Система вала, система отверстия. Образование посадок в этих системах

- •37Соотношение между силами и моментами, действующими на резьбовые детали в процессе затяжки.

- •38 Цилиндрические передачи

9 Общие сведения о шпоночных соединениях. Соединения с призматическими шпонками. Соединения с сегментными шпонками.

Шпоночное соединение образуют вал, шпонка и ступица детали (колеса, шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы.

Назначение шпоночных соединений – передача вращающего момента между валом и ступицей.

Достоинства шпоночных соединений – простота конструкции и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа, вследствие чего их применяют во всех отраслях машиностроения.

Недостатки – невысокая нагрузочная способность; в большинстве случаев необходима ручная подгонка при установке шпонки в паз вала; шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Применение. Шпоночные соединения применяют для передачи вращающего момента между валами и установленными на них зубчатыми и червячными колесами, шкивами, звездочками, полумуфтами. В качестве неподвижных наиболее рациональны шпоночные соединения, сочетающиеся с посадкой ступицы на вал с натягом, обеспечивающей хорошее центрирование ступицы на валу и исключающей контактную коррозию.

Направляющие и скользящие шпонки иногда используют в подвижных в осевом направлении соединениях ступицы с валом (например, передвижной блок шестерен коробки скоростей). Вследствие низкой несущей способности эти соединения при новом проектировании заменяют подвижными шлицевыми соединениями.

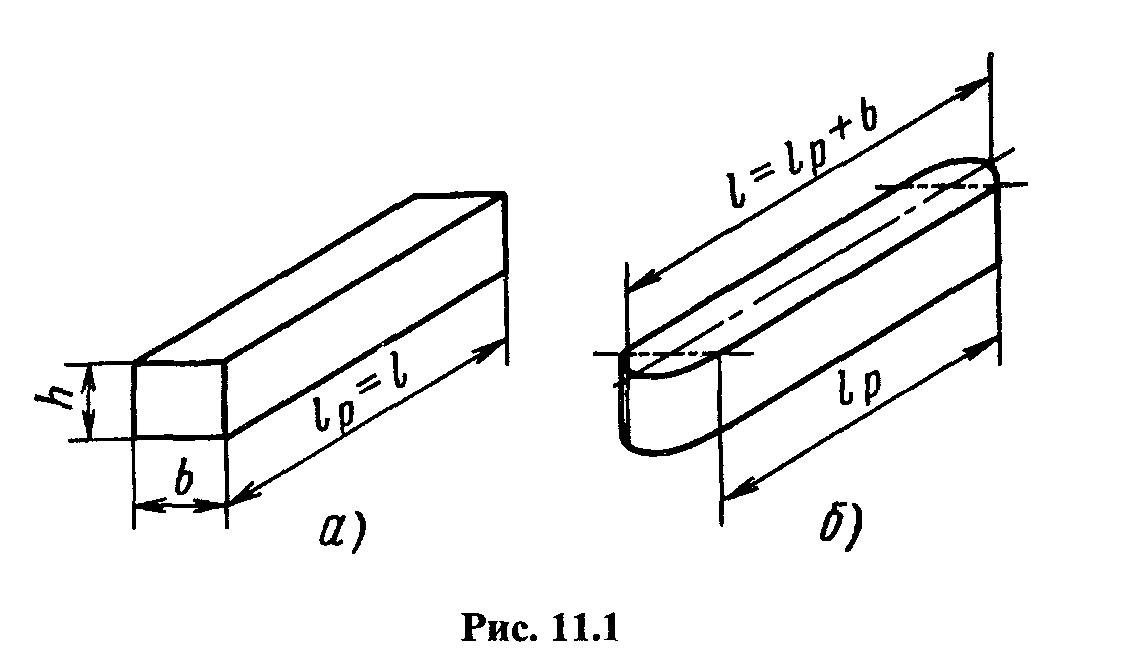

Соединения с призматическими шпонками. Призматическая шпонка представляет собой прямоугольную призму (рис. 17,а). Другие исполнения имеют закругление одного или двух торцов (рис. 17,б). Закругленные торцы шпонки облегчают установку ступицы детали на вал при незначительном несовпадении боковых поверхностей шпонки и паза в отверстии детали.

Рисунок 17 – Призматические шпонки

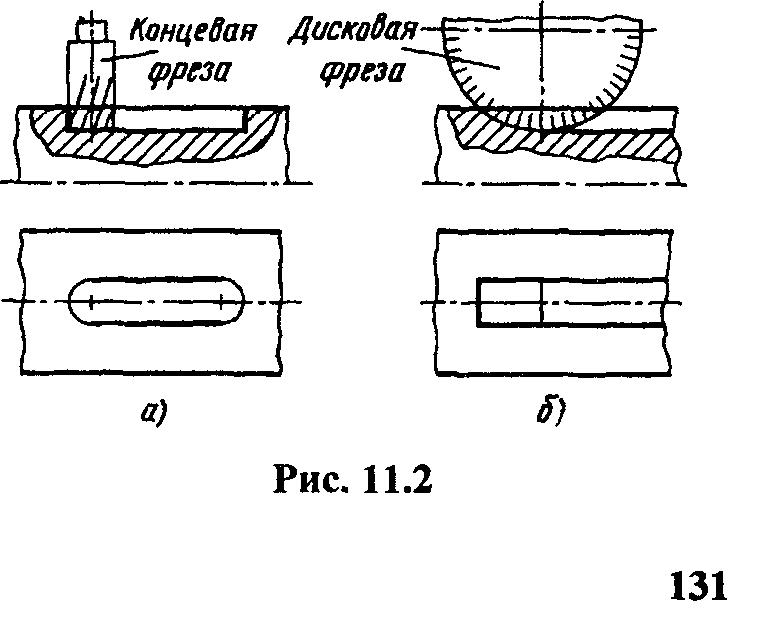

Паз в ступице выполняют протяжкой или долбяком. Паз под шпонку на валу выполняют в единичном и мелкосерийном производстве концевой фрезой (рис. 18,а), в крупносерийном и массовом производстве – дисковой фрезой (рис. 18,б). Для паза, выполненного концевой фрезой, необходима ручная пригонка. Нарезание дисковой фрезой более производительно, а точность выполнения паза выше. Но паз имеет наклонный участок. Устанавливаемая на вал деталь может захватить шпонку, сместить ее до наклонного участка. Произойдет заклинивание. Поэтому шпонку необходимо крепить в пазу, например, винтами. Такое крепление применяют для направляющих шпонок, имеющих большую длину.

Рисунок 18 – Способы получения шпоночного паза на валу

Установку шпонки в паз на валу выполняют с натягом. Глубина паза – 0,6 от высоты h шпонки. Выступающая часть шпонки входит в паз ступицы, устанавливаемой на вал детали. Призматическая шпонка не удерживает деталь от осевого смещения вдоль вала.

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам стандарта в зависимости от диаметра вала. Размеры шпонок и пазов подобраны так, что прочность шпонок на срез и изгиб обеспечена, если выполнено условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие.

Соединения с сегментными шпонками. Сегментную шпонку получают отрезая от круглого прутка диаметром D диск толщиной b, который затем разрезают на два равных сегмента. При этом высота шпонки h0,4D длина l D (рис. 20,а).

Рисунок 20 – Соединение сегментной шпонкой

Паз на валу выполняют дисковой фрезой, в ступице – протяжкой или долбяком (рис. 20,б). Такой способ изготовления обеспечивает легкость установки и удаления шпонки, взаимозаменяемость сопряжения. Ручная подгонка обычно не требуется. Шпонка в пазу вала самоустанавливается, не требует дополнительного крепления к валу.

Сегментные шпонки широко применяют в массовом и крупносерийном производстве. Вследствие указанных достоинств область их применения расширяется и на серийное и мелкосерийное производство. Недостатком соединения является ослабление сечения вала глубоким пазом, снижающим сопротивление усталости вала. Поэтому сегментные шпонки применяют при передаче небольших вращающих моментов и при установке деталей на малонагруженных участках вала (например, на концах валов).

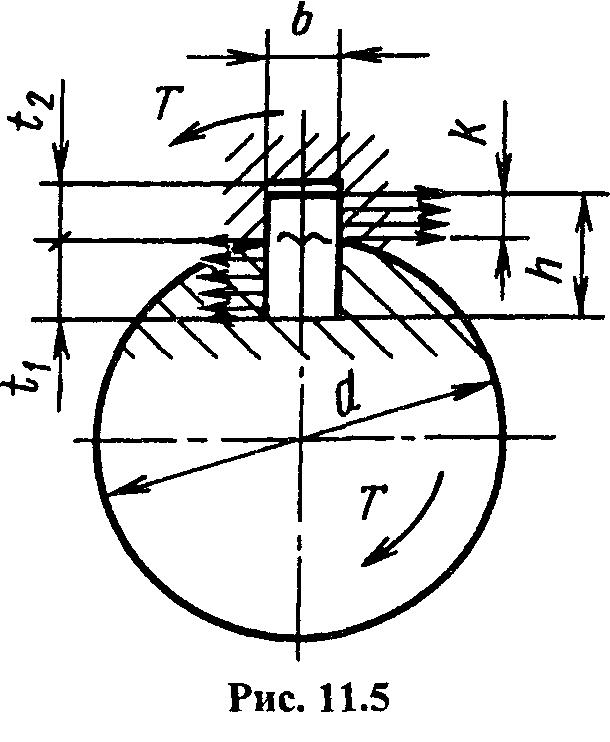

Сегментные шпонки, как и призматические, работают боковыми гранями (рис. 21). Шпонки стандартизованы. Для каждого диаметра d вала в стандарте приведены значения b, h, t1, t2 и D.

Рисунок 21 – Поперечное сечение шпоночного соединения с сегментной шпонкой

Шпонки проверяют на прочность по напряжениям смятия σсм и среза ср по формулам, приведенным для призматических шпонок. При этом lР l.