- •1. Характерные неисправности деталей, их классификация и основные причины появления.

- •2. Основные направления и методы повышения износостойкости.

- •3. Физико химические основы упрочнения стали химико-термическими методами.

- •4.Современные методы цементации сталей.

- •5.Современные методы азотирования. Ионное азотирование.

- •6. Нитроцементация.

- •10. Радиационно-стимулированная хто. Физ-хим основы.

- •11 .Полимерные покрытия. Области использования. Классиф-я методов формирования.

- •12 .Активационная обработка пов-ей.

- •13). Механические методы активационной обработки.

- •14). Химические способы активационной обработки

- •15. Фосфатирование и оксидирование поверхностей.

- •16. Электрохимическая и ультразвуковая очистка.

- •17. Обработка поверхностей в тлеющем разряде.

- •19 Физико-хим процессы протек при воздействии электрических зарядов на поверхность

- •20. Газопламенная и радиационная обработка.

- •21. Технология нанесения полимерных покрытий из порошковых материалов.

- •22.Физические основы электризации полимерных порошков

- •24. Оплавление полимерных порошков. Осаждение полимерных порошков на предварительно нагретую поверхность.

- •25 Структура и механически свойства полимерных покрытий

- •31. Газовая металлизация.

- •32 Электродуговая металлизация.

- •33. Высокочастотная металлизация. Плазменное напыление.

- •34.Высокочастотное плазменное напыление.

- •35.Основные направления совершенствования технологии плазменного напыления.

- •36.Детонационное напыление. Достоинства и недостатки.

- •38. Электроискровая обработка.

- •39. Электрохимическое оксидирование.

- •40. Эпиламирование поверхностей.

- •41.Магнитная обработка материалов. Термомагнитная обработка:

- •42. Вакуумное нанесение покрытий. Преимущества и недостатки. Физико-химические основы:

- •43. Требования, предъявляемые к условиям осаждения. Закон Ламберта:

- •44.Механизм конденсации и стадии роста плёнок в вукууме.

- •45. Основные теории зародышеобразования конденсированной фазы.

- •46. Методы осаждения вакуумных покрытий. Их классификация. Закономерности испарения. Уравнения Герца-Кнудсена. Механизмы испарения.

- •47. Резистивное испарение. Испарение сплавов, химических соединений.

- •48. Лазерное нанесение покрытий. Режимы испарения. Технологический процесс лазерного нанесения покрытий. Селективность испарения.

- •49. Электронно-лучевое испарение. Режимы, преимущества и недостатки. Особенности электронно-лучевого испарения диэлектриков.

- •57. Термомеханико-магнитная обработка материалов.

- •58. Магнитная обработка при комнатной температуре. Упрочнение в импульсных магнитных полях. Обработка инструмента в слабых магнитных полях.

- •53. Ионная имплантация. Распределение ионов по толщине слоя.

- •59. Упрочнение методом пластического деформирования.

45. Основные теории зародышеобразования конденсированной фазы.

2 механизма: 1.

Образование зародышей вследствии

флуктуации плотности адсорбир.атомов.

2.зародышеобразование на дефектах

пов-сти атом последов.присоедин к себе

диффундирующ.по пов-сти атома и образ-ся

стабильное скопление атомов. При

осаждении на пов-сть наиболее вероятно

обр-ие зародышей по флуктационному

мех-му.Выражение при кот происходит

зародышеобразование:![]()

n кр- крит плотность адсорбир.фазы на пов-сть. Если j< крит.значения, то зарождение конденсир.фазы не происходит. Присоединение атомов к зародышу осущ. 2-мя способами: 1) захват атомов из газовой фазы.На начальных стадиях формир.покрытия, когда размер зародышей мал, он не явл.преобладающим. При формировании покрытия могут образ-ся различные структуры:сферич., конусовидные, элипсоидные. 2) захват зародыша дифундирующ по подложке адсорбир.атомов: S3= П(R3+rg)2

Коэффициент

конденсации различают: мгновенный и

интегральный. Этот коэффициент зависит

ои плотности зародыша: ![]() ,

где б-коэффициент, учит.перекрытие зон

захвата. S-площадь

зоны захвата, N3-поверхностная

плотность. На неорганич.материалах

зародыши на пов-сти обр-ся мгновенно и

плотность зародышей меняется незначительно.

При осаждении на полимер.материалы

плотность зародыша возрастает.

,

где б-коэффициент, учит.перекрытие зон

захвата. S-площадь

зоны захвата, N3-поверхностная

плотность. На неорганич.материалах

зародыши на пов-сти обр-ся мгновенно и

плотность зародышей меняется незначительно.

При осаждении на полимер.материалы

плотность зародыша возрастает.

46. Методы осаждения вакуумных покрытий. Их классификация. Закономерности испарения. Уравнения Герца-Кнудсена. Механизмы испарения.

Классификация методов: 1. По способу перевода атома в газовую фазу. 2. По способам кот.образование газов фазы происходит в рез.распыления мешени ионами или высокоэнергетич.атомами. В зависимости от природы энергет.воздействие на мешень различают способы испарения:1.резестивные испарения, т.е. происходит нагрев мешени за счёт тепла, кот.выделяется при прохождении электрич.тока. 2. Электронно-лучевое испарение-нагрев мешени с пом.потока электронов. 3. Лазерное испарение- нагрев осущ. потоком фотонов.4. электродуговое испарение.5. индукционное испарение. Методы нанесения покрытий, в кот газовая фаза обр-ся по механизму распыления: 1.ионнолучевые методы-распыление мешени происходит за счёт бомбордировки пов-сти за счёт высокоэнергетич.ионов.2. ионноплазменные методы- катодное распыление.

Основным уравнением, описыв.испарение атомов-это ур-ие Герца-Кнудсена:

![]() ,

где Р –давление испаренных вещ.атомов.,

Р*- термодинамич. равновесное давление.

Температура испарения-это такая

температура, когда обр-ся атомарный пар

с давлением 1 Па. При таком давлении

можем получить давление со скоростью

0,1 нм/с. Для большинства металлов

температура испарения лежит от 1000 до

2000 атомов.

,

где Р –давление испаренных вещ.атомов.,

Р*- термодинамич. равновесное давление.

Температура испарения-это такая

температура, когда обр-ся атомарный пар

с давлением 1 Па. При таком давлении

можем получить давление со скоростью

0,1 нм/с. Для большинства металлов

температура испарения лежит от 1000 до

2000 атомов.

47. Резистивное испарение. Испарение сплавов, химических соединений.

Конструкции вакуумных установок для нанесения покрытий.

Резистивное испарение - когда нагрев мишени происх-т за счет тепла, которое выделяется при прохождении электрич. тока.

Резестивное испарение исп-ся для Ме имеющих относительно низкую темпер-ру испарения (Cu, Al, Zn, кадмий).

Достоинства: 1) относит-но просто технологич. оборудов-е2) возможность регулировки скорости осажденияс .Недостатки: 1) низкая ионзация атомов;2) низкая адгезия пов-ти;3) невысокая сплошность покр-я;4) невозможность получ-я покр-й из тугоплавких Ме.

Резестивным методом очень трудно наносить покр-я из сплавов. При нанесении сплавов вначале исп-ся компоненты имющие более высокие давления паров, покр-е становится слоистое.

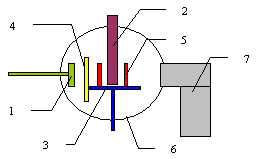

1 - магнетрон с плоским катодом, 2 - коаксиальный магнетрон, 3 - держатель образцов, 4 - подложка для магнетрона с плоским катодом, 5 - цилиндрическая мишень (вкладыши подшипника), 6 - цилиндрическая вакуумная камера, 7 - диффузионный насос.