- •Экзаменационное задание №1

- •Технологии сбора тбо. Устройство контейнеров и контейнерных площадок

- •Промышленная биотермическая переработка тбо.

- •Экзаменационное задание №2

- •2. Аэробная и анаэробная ферментация отходов.

- •Экзаменационное задание №3

- •Технологии вывоза тбо. Сравнение одно- и двухстадийного вывоза.

- •Рециклинг макулатуры: оборудование и технологии.

- •Экзаменационное задание №4

- •Устройство и эксплуатация мусороперегрузочных станций.

- •Рециклинг полимерных материалов: оборудование и технологии.

- •Экзаменационное задание №5

- •Устройство и эксплуатация мусоропрессовочных станций. (ничего путного не нашел по этому вопросу, поэтому написал своими словами)

- •2. Устройство мусоросжигательных печей кипящего слоя.

- •Экзаменационное задание №6

- •Сортировка тбо. Сценарии: цели и задачи.

- •2. Рециклинг древесных и текстильных отходов.

- •Экзаменационное задание №7.

- •1.Технологическое оборудование для сортировки тбо на мусороперерабатывающем заводе.

- •2. Рециклинг отходов металлургической промышленности.

- •Экзаменационное задание №8.

- •1. Технологическое оборудование для сырьевой сортировки тбо.

- •2. Рециклинг отходов чёрных и цветных металлов из тбо.

- •Экзаменационное задание №9.

- •Технологическое оборудование для сортировки тбо с целью с целью получения технологического компоста.

- •Закон об отходах производства и потребления города Москвы.

- •Экономическое регулирование в области обращения с отходами

- •Государственный контроль и административная ответственность в области обращения с отходами

- •Экзаменационное задание №10.

- •Устройство полигона для захоронения тбо.

- •Дробилки для отходов: виды по применениям, принцип действия.

- •Экзаменационное задание №11

- •Технология захоронения тбо. Ферментация тбо при полигонном захоронении.

- •2. Принципы построения аскупо Экзаменационное задание №12

- •1. Рекультивация полигонов. Технология, оборудование, сроки.

- •2.Принципы организации системы одного окна.

- •Экзаменационное задание №13

- •2.Принципы действия и устройство вибро-инерционных грохотов.

- •Экзаменационное задание №14

- •1.Основные принципы сжигания тбо. Схемы мусоросжигательных заводов.

- •2.Основные принципы построения корпоративной информационной системы управления тбо.

- •Экзаменационное задание №15

- •1.Устройство мусоросжигательных печей с колосниковыми подвижными решетками.

- •2.Специализированные системы сбора и передачи информации в управлении отходами.

- •Экзаменационное задание №16

- •1.Система газоочистки отходящих газов современных мсз.

- •2.Диаграмма оценки экологического риска. Методы оценки и их применение при организации системы управления отходами.

- •Экзаменационное задание №17

- •2.Технология и оборудование подавления метаногенеза на полигонах тбо.

- •Экзаменационное задание №18

- •1.Технико – экономическая политика в области обращения с тбо: тарифы, источники финансирования.

- •Живой тариф

- •2.Структура городской системы управления тбо в г. Москве.

- •1.База,разрешающая определенные действия с отходами

- •3. Экономическая система привилегий обращения с отходами

- •Экзаменационное задание №19

- •1.Технологии переработки биологических отходов животного происхождения . (Пишу по лекции, данная схема выбрана просто так, подробно об остальных в учебнике, начиная с 27 страницы)

- •2.Биотехнологии переработки промышленных отходов.

- •Экзаменационное задание №20

- •Технологии переработки отходов лечебно-профилактических учреждений.

- •Надзорные и контролирующие органы в системе управления отходами в г. Москве.

- •Экзаменационное задание №21

- •1.Технологии переработки загрязненных грунтов

- •Структура гуминовых веществ

- •Экзаменационное задание №22

- •1.Технологии переработки изношенных автомобильных шин

- •Физические методы переработки резиновых отходов

- •1.Описание технологической линии переработки шин

- •3. Полностью механическая переработка шин

- •4. Озонная переработка

- •2.Задачи и функции государственной экологической экспертизы в системе обращения с отходами производства и потребления.

- •Экзаменационное задание №23

- •Технологии переработки электронного и электротехнического лома.

- •2.Сравнительные характеристики объемов образования промышленных отходов и отходов городского хозяйства.

- •Экзаменационное задание №24

- •1.Принципы работы электростатического и электродинамического сепараторов.

- •2.Факторы влияния отходов горнодобывающих отраслей на окружающую среду.

- •Экзаменационное задание №25

- •Устроийство и принцип работы барабанного грохота при сортировке тбо.

- •Сравнительные характеристики объемов образования промышленных отходов и отходов городского хозяйства.

Экзаменационное задание №10.

Устройство полигона для захоронения тбо.

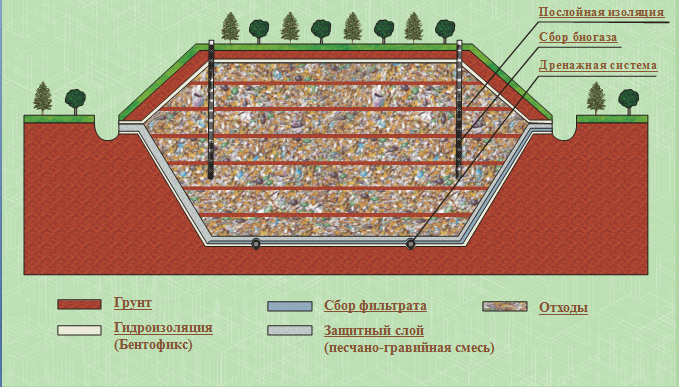

В настоящее время в России, как и в большинстве других стран, депонирование(организованное хранение) ТБО производят в основном на полигонах(санитарных свалках), куда в соответствии со сложившейся практикой направляют 96,5% всей их массы. Здесь отходы складируются на грунт с соблюдением условий, препятствующих распространению болезнетворных микроорганизмов и обеспечивающих защиту от загрязнения атмосферы, почвы, поверхностных и грунтовых вод.

Технология складирования на полигонах заключается в послойном(через каждые 0,5 м) уплотнении ТБО, размещаемых на ограниченно площади – рабочей карте шириной 5-10 м и длиной 30-150 м, ежесуточной изоляции уплотненной их массы высотой 2 м слоем грунта или инертного материала толщиной 0,15 м. Защиту грунтовых вод от загрязнения обеспечивается выбором соответствующего земельного участка, имеющего в качестве основания глины и грунты с низким(менее 10-5 см/сек) коэффициентом фильтрации и высокой адсорбирующей способностью. Минимальное расстояние от полигона до жилой застройки 500м.

Глубина котлована 25-40 м.

Площадь 5 Га.

Экономическое использование отводимых под полигоны земельных участков обеспечивают за счет послойного уплотнения отходов до плотности 700-900 кг/м3 специальными катками или тяжелыми бульдозерами и повышения общей высоты складирования до 20 и более метров. Высоконагружаемые полигоны в 2-3 раза уменьшают потребность в земельных площадях по сравнению со все еще широко распространенными свалками.

Захоронение ТБО на экологически

безопасных полигонах позволяет обеспечить:

- сокращение валовых выбросов вредных веществ в атмосферу

от полигонов

- постоянный контроль за поступающими отходами, включая радиационный контроль

- постоянный экологический мониторинг состояния окружающей

среды

Схема устройства котлованов полигона

Дробилки для отходов: виды по применениям, принцип действия.

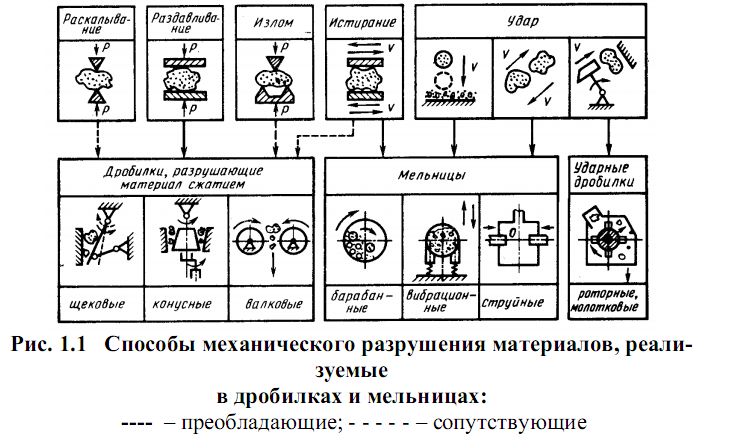

В зависимости от назначения и принципа действия в машинах для измельчения могут использоваться различные виды нагрузок: раздавливание (сжатие куска), излом (изгиб), раскалывание (эквивалентно растяжению), истирание и удар (рис. 1.1).

Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызвана многообразием свойств и размеров измельчаемых материалов и различными требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения.

В щековых дробилках измельчение материала происходит, в основном, раздавливанием в камере между щеками при периодическом их сближении. При отходе подвижной щеки от неподвижной измельченный материал выпадает из дробилки. Одновременно при сжатии кусков имеет место их относительное перемещение, вследствие чего куски истираются. При рифленых рабочих поверхностях щек измельчение кусков материала может сопровождаться также раскалыванием и изломом.

Применение: в промышленности по переработке первичной горной породы, производстве строительного камня и щебня, в металлургии на шлаках и, конечно, в лабораторных условиях

В конусных дробилках разрушение материала происходит раздавливанием, изломом и истиранием при обкатывании подвижного конуса внутри неподвижного. При этом происходит периодическое сближение и отход от рабочих поверхностей конусов, в принципе, как в щековых дробилках.

Применение: дробление рудных и нерудных пород

В валковых дробилках материал измельчается в сужающемся пространстве между вращающимися навстречу друг другу валками путем раздавливания. При использовании рифленых и зубчатых валков материал измельчается также раскалыванием и изломом.

Применяют для среднего и мелкого дробления материалов малой абразивности, таких, как известняк, доломит, мергель, мрамор, гипс и других подобных материалов

В роторных и молотковых дробилках ударного действия измельчение материала происходит за счет удара по кускам вращающихся бил или молотков, а также соударения отброшенных кусков с отражательными элементами машин.

Применение: дробление породы на кусковой продукт с преобладанием крупных фракций и с относительно небольшим количеством мелких, дробление промпродукта.

В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. Кроме того, при относительном движении мелющих тел и частиц материала происходит истирание последних.

Основная деталь конструкции — вращающийся барабан, частично заполненный шариками определённого диаметра из стали, чугуна и других сплавов, иногда из керамики. Также могут быть использованы галька и кремень, далее мелющие тела. Мелющие тела, перекатываясь во время работы мельницы, превращают необработанное сырьё в порошок.

Применяется в основном для создания порошка для использования в красках, пиротехнических средствах, и в керамике.

В вибрационных мельницах измельчение материала осуществляется в барабане, заполненном мелющими телами, ударом и истиранием при высокочастотных колебаниях корпуса.

Применение: измельчают: кварцевый песок, цеолит, трепел, металлургические шлаки, слюду, пегменты; активация цемента, совместный помол цемента с другими материалами.

В струйных мельницах измельчение материала происходит истиранием при соударении частиц между собой и со стенками рабочей камеры при хаотическом движении частиц в газовом потоке высокой турбулентности.

Применение измельчение незаменимо в фармацевтике, производстве керамики, пигментов, чистых веществ, измельчении высокоабразивных материалов и др.

Машины для измельчения делят на дробилки и мельницы. По конструктивным признакам различают дробилки: щековые, валковые, конусные, ударного действия (роторные и молотковые).

Мельницы делят на барабанные (тихоходные), роликовые, маятниковые, кольцевые и другие (среднеходные), молотковые, вертикальные, шахтные (ударные), вибрационные и струйные.

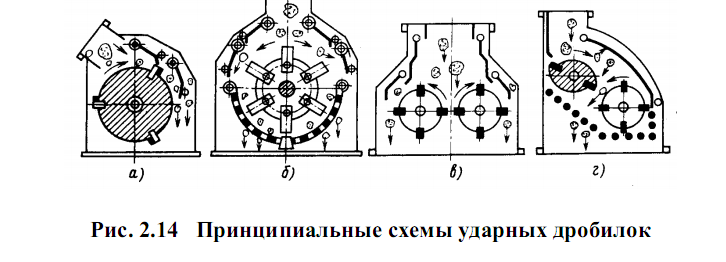

Далее подробно будут рассмотрены дробилки ударные(роторные ,молотковые),т.к. они получили широкое распространение переработке отходов.

В измельчителях ударного действия измельчение материала осуществляется под действием ударных нагрузок. Эти нагрузки могут возникать при взаимном столкновении частиц измельчаемого материала, столкновении частиц материала с неподвижной поверхностью, столкновении материала и движущихся рабочих органов машин. К дробилкам ударного действия относятся роторные и молотковые дробилки, а также пальцевые измельчители.

По конструкции рабочих органов различают роторные с жестко закрепленными билами (рис. 2.14, а, в, г), молотковые с шарнирно подвешенными молотками (рис. 2.14, б), дробилки ударного действия и пальцевые измельчители. По числу роторов различают однороторные (рис. 2.14, а) и двухроторные (рис. 2.14, в, г) дробилки. Двухроторные дробилки одноступенчатого дробления (рис. 2.14, в) имеют высокую производительность. Исходный материал поступает равномерно на оба ротора, которые работают самостоятельно в одном корпусе. В двухроторных дробилках двухступенчатого дробления (рис. 2.14, г) материал в зоне действия первого ротора подвергается предварительному дроблению, а затем в зоне действия второго ротора – повторному дроблению.

Роторные дробилки могут применяться для дробления крупных кусков, так как имеют массивный ротор и обладают большим запасом энергии рабочих органов. В молотковых дробилках (рис. 2.14, б) процесс дробления определяет лишь кинетическая энергия самого молотка. В пальцевых измельчителях рабочим органом являются два диска с установленными по их периферии пальцами. Различают пальцевые измельчители с одним вращающимся диском (дисмембраторы) и с двумя вращающимися навстречу друг другу дисками (дезинтеграторы).

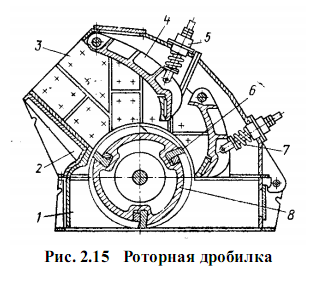

РОТОРНЫЕ ДРОБИЛКИ:

По технологическому назначению роторные дробилки делят на дробилки крупного (ДРК), среднего (ДРС) и мелкого дробления (ДРМ). Принципиальные конструктивные схемы роторных дробилок, во многом, одинаковы и отличаются числом отражательных плит и соотношениями размеров ротора. Камера дробления у дробилок ДРК образуется ротором и двумя отражательными плитами, у дробилок ДРС и ДРМ – ротором и тремя плитами. Конструкция роторной дробилки для крупного дробления показана на рис. 2.15. Корпус дробилки – сварной, разъемный, состоит из основания 1 и верхней части 2. Верхняя часть корпуса изнутри футерована броневыми плитами 3. Вал ротора 8 установлен на роликовых подшипниках, расположенных в корпусах основания 1. Корпус ротора – стальной, литой, в пазах клиньями закреплены била 6 из износостойкой стали или отбеленного чугуна.

Конструкция роторной дробилки. Внутри верхней части корпуса шарнирно закреплены несколько отражательных плит 4. Пространство между ротором, отражательной плитой и боковыми футеровочными плитами образует камеру дробления. Для регулирования степени измельчения расстояние между нижними кромками отражательных плит и билами изменяется при по-

мощи подпружиненных тяг 5. Они являются также механизмами предохранения машины от поломок при попадании в нее недробимых предметов. Верхняя часть корпуса имеет разъемные переднюю и заднюю части. Последняя при помощи встроенного домкрата может откидываться на шарнире, что облегчает доступ к рабочим органам для их осмотра и ремонта. Приемное отверстие дробилок снабжают цепной завесой, исключающей выбрасывание кусков измельчаемого материала под воздействием бил.

Применение Для переработки отходов используют роторно-ножевую дробилку, которая предназначена для переработки термопластов( полиэтилена ВП и НП, наполненного и ненаполненного ПВХ, полистирола и его сополимеров, полипропилена и других термопластов),а также резины и неабразивных реактопластов.

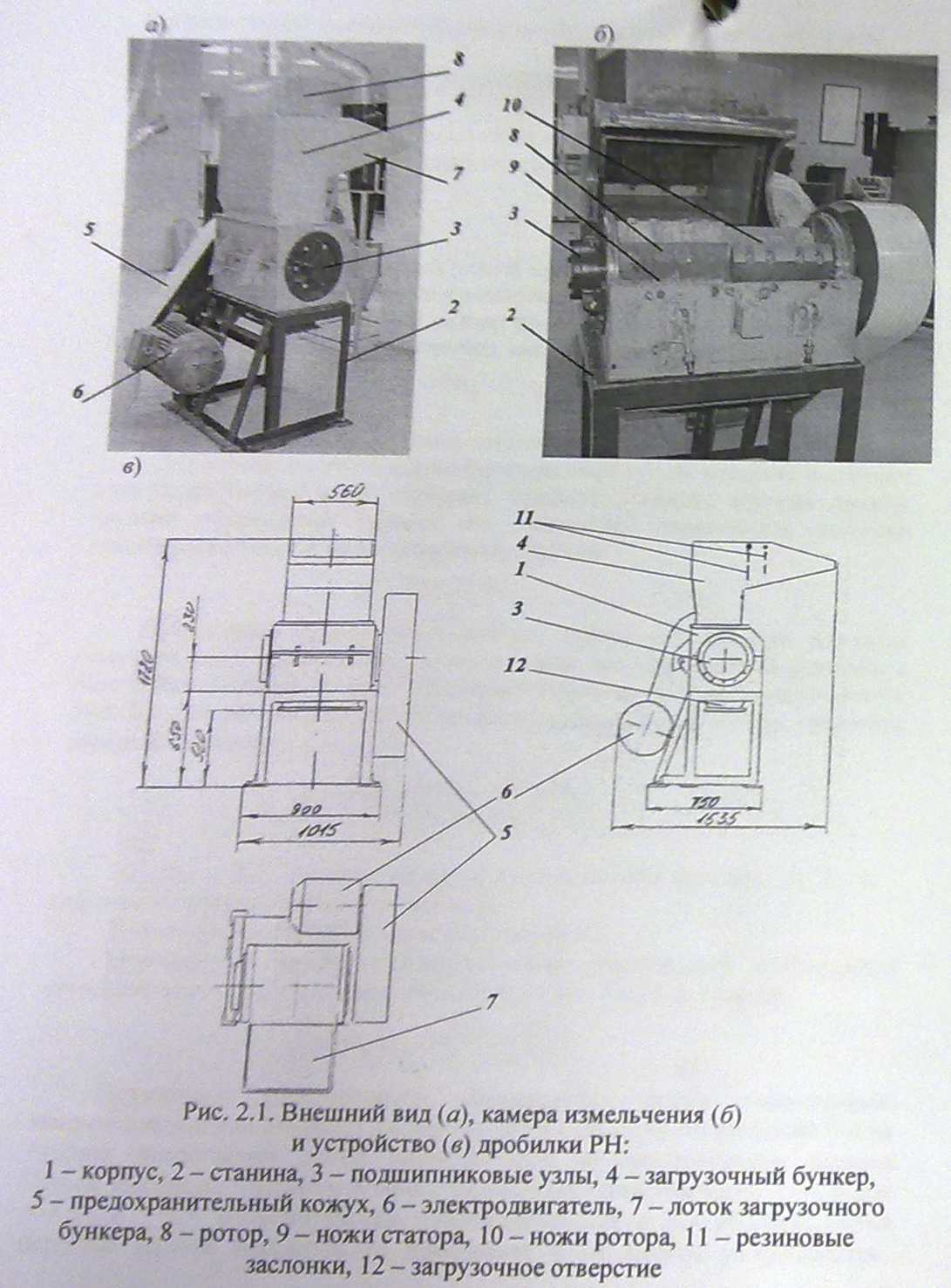

Дробилка РН состоит из корпуса 1, установленного на станине 2, внутри которого расположен ротор. Корпус состоит из основания и откидной крышки, соединенных осью и откидными болтами. На боковых стенках корпуса установлены крышки с подшипниковыми узлами 3. На валу закреплен ротор 8.

В плоскости разъема корпуса установлены ножи статорные 9. Положение ножей и размер щели между ножами ротора и статора регулируется с помощью специальных винтов. В основании корпуса установлна решетка. На крышке корпуса смонтирован загрузочный бункер 4 с падающими резиновыми заслонками 11. Привод состоит из двигателя 6, установленного на станине, и клиноременной передачи. Клиноременная передача закрыта предохранительным кожухом 5.

Исходное сырье подается на лоток 7 бункера 4, а затем поступает в камеру измельчения на вращающийся ротор. Вращающиеся ножи ротора, взаимодействуя с неподвижными ножами статора, измельчают сырье. При этом образуется три фракции:

1-я фракция (надрешетный продукт) задерживается решеткой до тех пор, пока не измельчится;

2-я фракция ( подрешетный продукт) просеивается через отверстия решетки в поддон-приемник;

3-я фракция (легкая) удаляется из надрешетной зоны вентилятором в систему аспирации.

В зависимости от предварительно выставленного размера меду ножами статора и ротора можно измельчить различные отходы. На крупность второй фракции влияет размер отверстий решетки.

МОЛОТКОВЫЕ ДРОБИЛКИ

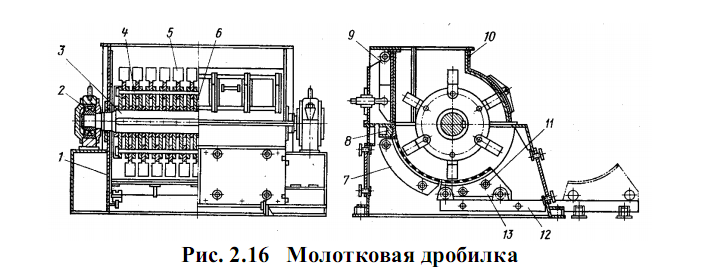

Конструкция молотковой дробилки показана на рис. 2.16. Корпус дробилки состоит из основания 1 и крышки 10. В сварном корпусе вращается вал ротора 3, установленный на роликовых подшипниках 2, вынесенных за пределы корпуса. Корпус изнутри футерован сменными броневыми плитами; в левой части крышки установлена отбойная плита 9.

На валу ротора размещены диски 6 с дистанционными кольцами между ними. Через диски проходят оси 4 с шарнирно подвешенными молотками 5. Число рядов молотков и их общее количество определяется назначением дробилки и ее размерами. На крупных дробилках устанавливают до 100 молотков массой 4…70 кг (в зависимости от типоразмера дробилки). Для регулирования размера частиц продукта в крупных дробилках используется отбойный брус 8, перемещаемый в направляющих и фиксируемый в требуемом положении винтами. В нижней части камеры дробления установлены две колосниковые ре-шетки: поворотная 7, шарнирно подвешенная на оси и выкатная. Рама 13 выкатной решетки установлена на катках, опорами для которых служат рельсы 12. Зазор между выкатной решеткой и молотками регулируют вращением эксцентриков 11.

Била и молотки, работающие в тяжелых условиях в абразивной среде, изготовляют из стали 110Г13Л или из обычной углеродистой стали с наплавкой на рабочие поверхности износостойких сплавов.

Применение для дробления хрупких и мягких малоабразивных материалов со степенью измельчения до 10 и с влажностью, при которой не происходит замазывание колосниковых решеток. При снятии колосниковых решеток дробилку можно применять для дробления материалов с повышенной влажностью и весьма малой образивностью.