- •1 Анализ исходных данных

- •1.1 Задание по курсовому проектированиию

- •1.2 Краткое описание технологического процесса

- •1.3 Характеристика примесей

- •1.4 Количественная оценка выброса

- •2 Выбор и обоснование системы очистки

- •2.1 Литературный обзор

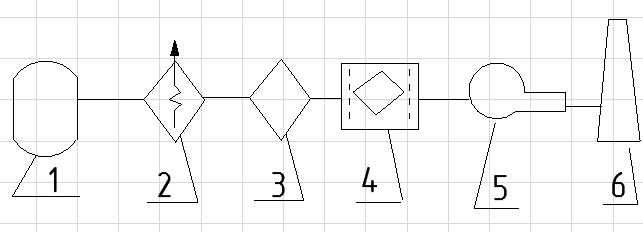

- •Электродуговая печь, 2- скруббер среднескоростной, 3- блок труб Вентури, 4- каплеуловитель, 5- вентилятор, 6- дымовая труба.

- •Электродуговая печь, 2- теплообменник, 3-циклон, 4- тканевый фильтр, 5- вентилятор, 6- дымовая труба.

- •2.2 Выбор системы очистки

- •3 Подготовка газа к очистке

- •3.1 Охлаждение газа

- •3.2Пересчет параметров газопылевого потока

- •4 Расчет оборудования системы очистки

- •4.1Расчет первой ступени очистки

- •4.2Расчет второй ступени очистки

- •Подбор оборудования

- •4.2.2 Подбор вентилятора

- •5 Рассеивание вредных веществ в атмосфере.

1.4 Количественная оценка выброса

С целью защиты атмосферы, выбросы в воздушную среду должны очищаться с максимально возможной эффективностью.

Концентрация примесей, выбрасываемых в атмосферу не должна превышать максимально допустимой, определенной в зависимости от ПДК в воздухе рабочей зоны.

Так как

>>

15 тыс. м3/ч

то допустимая

концентрация определяется по следующей

формуле:

>>

15 тыс. м3/ч

то допустимая

концентрация определяется по следующей

формуле:

(1.1)

(1.1)

где k- коэффициент, зависящий от ПДК.

Так как ПДК =6мг/м3, то к =0,8.

Определим требуемую степень очистки (Е, %) уходящих газов от пыли, по следующей формуле:

(1.2)

(1.2)

где сн – начальная концентрация в выбросе при нормальных условиях мг/м3.

Найдем начальную концентрацию и расход газа при нормальных условиях.

Расход газов при нормальных условиях рассчитывается по следующей формуле:

, (1.3)

, (1.3)

где

- расход газа при рабочих условиях, м3/ч,

- расход газа при рабочих условиях, м3/ч,

tг – температура газа, 0С.

Исходя из того, что М – валовый выброс частиц в атмосферу г/ч, не изменен найдем снну.

Начальная концентрация пыли в выбросе при нормальных условиях, мг/м3, определяется по формуле:

.

.

Итак,

.

.

.

.

Следовательно,

2 Выбор и обоснование системы очистки

2.1 Литературный обзор

С целью рационального выбора оборудования для очистки от газов электродуговой печи был произведен литературный обзор [3], [4], [6], [7], [9], [10], [11], [12], [13]. В итоге выявлено 5 принципиальных схем очистки.

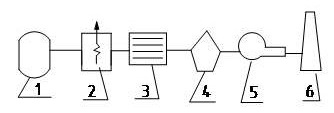

Схема №1

На Челябинском металлургическом заводе система газоочистки построена по схеме:

Рис. 2. Схема очистки газа с помощью скруббера и трубы Вентури.

Электродуговая печь, 2- скруббер среднескоростной, 3- блок труб Вентури, 4- каплеуловитель, 5- вентилятор, 6- дымовая труба.

Схема №2

Газоочистка электросталеплавильного цеха мини-металлургического завода «ИСТИЛ (Украина)», г. Донецк.

Рис. 3 Схема очистки газов с помощью осадительной камеры и циклона.

1-электродуговая печь, 2- теплообменник, 3-осадительная камера,

4-циклон, 5- вентилятор, 6- дымовая труба.

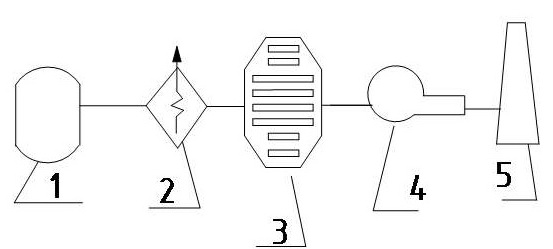

Схема очистки №3

Схема очистки, применяемая на Кузнецком металлургическом комбинате.

Рис.4 Схема очистки газов с помощью электрофильтра

1- электродуговая печь, 2- теплообменник, 3- электрофильтр,

4- вентилятор, 5- дымовая труба.

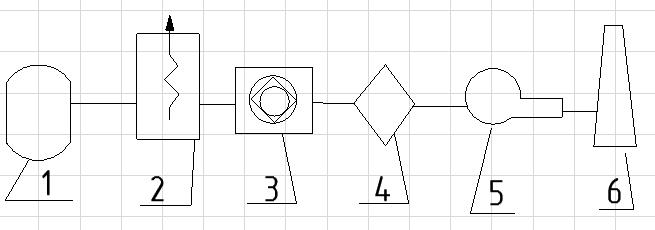

Схема очистки №4

Система газоочистки для электродуговой печи на предприятии Outokumpu Stainless, Tornio, Финляндия

Рис. 5 Схема очистки газов с помощью циклона и тканевого фильтра

Электродуговая печь, 2- теплообменник, 3-циклон, 4- тканевый фильтр, 5- вентилятор, 6- дымовая труба.

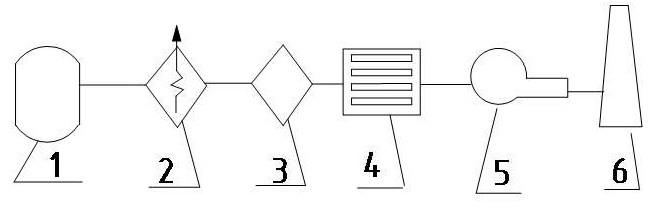

Схема очистки №5

Практикой Магнитогорского Металлургического Завода установлена данная рациональная схема газоочистки:

Рис. 6 Схема очистки с помощью циклона и трубы Вентури.

1 – электродуговая печь, 2 – теплообменник, 3 – циклон, 4- труба Вентури, 5- вентилятор, 6-дымовая труба.

2.2 Выбор системы очистки

. Из выше представленных 5 схем были выбраны и рассмотрены 3 наиболее распространенные в использовании машиностроительного производства. Для очистки ваграночных газов более эффективны скоростные пылеуловители с трубами Вентури, электрофильтры и тканевые фильтры. Они обеспечивают необходимую степень очистки. При их использовании газы предварительно охлаждают с помощью теплообменника.

Схема №5.

Первая ступень очистки- циклон, в котором улавливаются наиболее крупные частицы; вторая -высокоскоростной скруббер Винтуре с каплеуловителем.

Достоинства:

1. Одновременно улавливаются дымовые газы и пыли.

2. Извлечение растворимых веществ, растворы могут далее поступать для очистки.

3. Охлаждение и промывка горячих газов одновременно.

4. Высокая степень очистки.

5. Отсутствие пожаро- и взрывоопасности в условиях применения подходящей промывочной жидкости (воды).

6. Меньшие габариты установки по сравнению с сухими пылеуловителями.

Недостатки:

1. Организация очистки сбросных вод.

4. Унос туманов и паров потоком уходящих газов (брызгоунос), необходимость установки брызгоуловителя после основного оборудования.

5. Необходимость оборотного водоснабжения.

6. Трудность смачивания очень мелких частиц, поэтому они не будут улавливаться.

7. Проблемы коррозии.

8. Замерзание жидкости в холодном климате.

Предварительная степень очистки:

На первую ступень принят к установке циклон ЦН-24.

Минимальный размер частиц, полностью уловленных в аппарате:

,

мкм,

,

мкм,

где d50 – размер частиц, улавливаемых в данном аппарате с эффективностью 50%, мкм, [1].

По интегральному графику определяется ориентировочная степень очистки аппарата: η=13%.

Остаточная концентрация:

Предварительная эффективность высокоскоростного скруббера Венттури определяется по сотовой номограмме и составляет

Степень очистки системы:

η=1-(1-η1)∙(1--η2)=1-(1-0,13)∙(1-0,991)=99,2% (2.2)

Схема очистки №3

Газовая смесь остужается в теплообменнике и очищается в электрофильтре.

Достоинства:

Возможность обеспечения любой степени очистки.

Электрофильтр практически не требует обслуживания.

Малое гидравлическое сопротивление.

Низкие эксплуатационные расходы.

Высокая надежность механизма.

Недостатки:

Высокая стоимость.

Остаточная электризация уловленных частиц пыли.

Чувствительность процесса очистки газов к отклонениям производства от расчетного технологического режима

Большие габариты оборудования.

Предварительная степень очистки:

Определелим необходимую площади сечения электрофильтра, м2:

S = L /ωг , м2 (2.3)

где L – расход газа при рабочих условиях, м3/с, L=17.2м3/с

ωг- скорость газов в активном сечении аппарата, принимаем 1.6 м/с.

Величина удельной поверхности осаждения:

F=S/Lру, м2/м3с (2.4)

f=10,76/17,2=0,625 м2/м3с.

Определяем эффективность электрофильтра по формуле (2,5), [4] .

η=1-е-ω∙f (2.5)

η=1-е-1,6∙0,625=63%

Полученная степень очистки не удовлетворяет требуемой, а установка первой ступени очистки увеличит стоимость системы. Что не проходит по технико-экономическому показателю, так как сам электрофильтр достаточно дорогостоящ.

Схема очистки №4

Газовая смесь охлаждается в теплообменнике, затем наиболее крупные частицы осаждаются в циклоне и окончательная очистка происходит в аппарате второй ступени - тканевом фильтре.

Достоинства:

Наивысшая эффективность очистки газов.

Возможность утилизации уловленной пыли.

Простота установки, замены и утилизации ткани.

Оборудование компактнее электрофильтра.

Дешевле электрофильтра.

Недостатки:

Высокое гидравлическое сопротивление.

Громоздкость.

Износ тканей.

Пожароопасность рукавов.

Предварительная степень очистки:

1) На первую ступень принят к установке циклон ЦН-24.

Минимальный размер частиц, полностью уловленных в аппарате:

, мкм, (2.6)

где d50 – размер частиц, улавливаемых в данном аппарате с эффективностью 50%, мкм, [1].

По интегральному графику определяется ориентировочная степень очистки аппарата:

η=13%.

Остаточная концентрация:

По номограмме для расчета рукавных фильтров определяем степень очистки:η=85,7% .

Данная система не обеспечивает требуемую степень очиски.

В данном технологическом процессе наиболее рационально использовать схему№4 с циклоном и тканевым фильтром. Но предварительная оценка показала, что данная схема не обеспечит требуемую эффективность очистки. Поэтому была выбрана схема№5 – мокрая очистка.

Газы, отводящиеся от электродуговой печи имеют достаточно высокую температуру, поэтому газовая смесь должна охладиться в поверхностном теплообменнике, т.к. в циклон газ может поступать с температурой 400С. После чего смесь идет на первую степень очистки в циклон. Затем газовая смесь дочищается в высокоскоростном скруббере Винтуре. Пройдя через каплеуловитель, газ выбрасывается в атмосферу через дымовую трубу