- •1 Анализ исходных данных

- •1.1 Задание по курсовому проектированиию

- •1.2 Краткое описание технологического процесса

- •1.3 Характеристика примесей

- •1.4 Количественная оценка выброса

- •2 Выбор и обоснование системы очистки

- •2.1 Литературный обзор

- •Электродуговая печь, 2- скруббер среднескоростной, 3- блок труб Вентури, 4- каплеуловитель, 5- вентилятор, 6- дымовая труба.

- •Электродуговая печь, 2- теплообменник, 3-циклон, 4- тканевый фильтр, 5- вентилятор, 6- дымовая труба.

- •2.2 Выбор системы очистки

- •3 Подготовка газа к очистке

- •3.1 Охлаждение газа

- •3.2Пересчет параметров газопылевого потока

- •4 Расчет оборудования системы очистки

- •4.1Расчет первой ступени очистки

- •4.2Расчет второй ступени очистки

- •Подбор оборудования

- •4.2.2 Подбор вентилятора

- •5 Рассеивание вредных веществ в атмосфере.

Министерство образования и науки

Тольяттинский государственный университет

Архитектурно-строительный институт

Кафедра: «Теплогазоснабжения и вентиляции»

Пояснительная записка

по дисциплине урбоэкология на тему:

«Разработка системы очистки газов, отходящих от электродуговых печей при выплавке стали машиностроительного завода»

Преподаватель: Одокиенко Е.В.

Студент: Полуэктова Е.Н.

Группа: СТРб-0903

Тольятти, 2012 г.

Аннотация

В данном курсовом проекте запроектирована система очистки газов, отходящих от электродуговых печей при выплавке стали машиностроительного завода. Произведен литературный обзор по схемам очистки выбросов, рассчитана количественная оценка выбросов, выполнена подготовка газа к очистке. Было подобрано оборудование для очистки газов. Рассчитаны границы санитарно-защитной зоны. Так же подобрано оборудование системы очистки. Графическая часть курсового проекта состоит из плана на отметке 0.000, разреза 1-1, аксонометрической схемы и экспликации оборудования.

Содержание

Введение……………………………………………………………….…4

1 Анализ исходных данных..……………………………………………5

1.1Задание на проектирование…………………...………………..……5

1.2 Краткое описание технологического процесса………………….. 6

1.3 Характеристика примесей………………………..……………… 10

1.4 Количественная оценка выброса ……………..………………… 13

2 Выбор и обоснование системы очистки …………….…………….15

2.1Литературный обзор……………………...…………………………15

Выбор системы очистки…………………….………………………17

3 Подготовка газа к очистке…………………….…………………….21

3.1 Охлаждение газа……………………….…………………………..21

4 Расчет оборудования системы очистки……………………………24

4.1 Расчет основного оборудования очистки……………………….24

4.2 Расчет вспомогательного оборудования.…..……………………31

5 Подбор вентилятора………………….. …………………………….31

6 Рассеивание вредных веществ в атмосфере.

Определение высоты выброса …………………………….…………33

Заключение……………………………………………………………..35

Библиографический список…………………………………………...36

Введение

Наиболее крупными источниками пыле- и газовыделения в атмосферу в литейных цехах являются: вагранки, электродуговые и индукционные печи, участки складирования и переработки шихты и формовочных материалов; участки выбивки и очистки литья.

При плавке 1 т металла в открытых чугунолитейных вагранках выделяется 900—1200 м3 колошникового газа, содержащего оксиды углерода, серы и азота, пары масел, полидисперсную пыль и др. При разбавлении колошникового газа воздухом, подсасываемым через завалочное окно вагранки, количество отходящих газов увеличивается в 1,5—3,5 раза.

Процесс выплавки стали в электропечах проходит за счет тепла электрической дуги, возникающей между электродами. Образующиеся в процессе плавки насыщенные пылью газы повышают давление в печи и через неплотности в ее конструкции выделяются в производственные помещения, загрязняя их. Основное количество газа выделяется через неплотности у электродов и рабочего окна. Газы выделяются из электропечей не только в процессе плавки, но и во время загрузки печи и слива готовой стали в ковш.

Количество и физико-химические свойства пылегазовых выбросов электропечей зависят от их емкости, состава шихты, марок выплавляемых сталей и сплавов, ведения технологического процесса. В процессе плавки стали в электропечи количество газа изменяется и достигает максимального значения в период кипения. Кроме того температура газа на выходе из печи составляет около 700 °С. Пыль состоит из окислов железа, кремния, хрома.

Пылеобразование вызывает также большие потери в производстве и уменьшает срок службы вращающихся частей машины. Аспирационные установки ставят для каждого пылеобразующего агрегата. С вентилятором, отсасывающим запыленный воздух, они связаны газоходами.

1 Анализ исходных данных

1.1 Задание по курсовому проектированиию

На единицу оборудования:

Lруг = 62000м3/ч – расход газо-воздушной смеси при рабочих условиях;

tг = 680ºС - температура газо-воздушной смеси;

ρч = 3400кг/м3 – плотность частицы;

Спыли= 14 г/ м3 – концентрация пыли;

Таблица 1- Дисперсный состав пыли

-

d,мкм

1,6

2,5

4,0

6,3

10

16

25

R, %

72

57

40

26

16

8

4

D,%

28

43

60

74

84

92

96

Ф, %

28

15

17

14

10

8

4

Химический состав пыли: Fe2O3= 30.2% , SiO2=15.7%, Сr2O3=8,7% по массе.

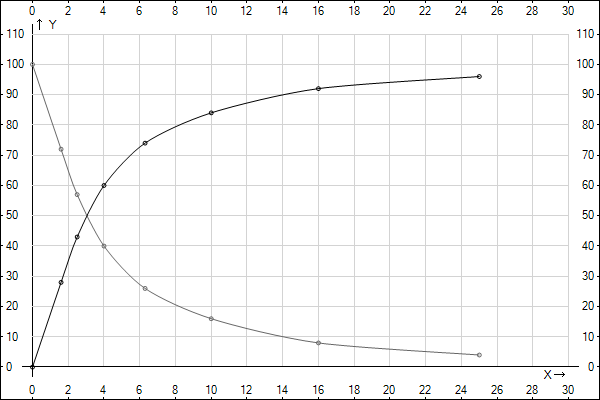

Рис. 1 – Интегральный график

Класс пыли: 4;

d =3,1

мкм; d

=3,1

мкм; d =0,9

мкм.

=0,9

мкм.

1.2 Краткое описание технологического процесса

Непосредственная плавка железосодержащих материалов, например стали, обычно производится в электродуговых печах, играющих важную и все возрастающую роль на современных машиностроительных заводах. На машиностроительных заводах неполного цикла, производящих вторичную сталь, в печи происходит плавление и рафинирование металлической части шихты, содержащей стальной лом. В качестве конечных продуктов здесь получают легированные и нержавеющие стали и углерод.

Электродуговая печь представляет собой цилиндрический сосуд с чашевидным отражательным подом и электродами, выступающими вниз со съемного свода печи. Футеровка печи выполнена из огнеупорного кирпича. Стены обычно состоят из охлаждаемых водой панелей с изоляционным покрытием, уменьшающим тепловые потери. Электроды также могут быть оборудованы системами водяного охлаждения.

Процесс выплавки стали в электродуговой печи включает в себя операции загрузки лома, плавления, рафинирования, удаления шлака и выпуска плавки. Кроме стального лома в составе шихты могут быть передельный чугун и легирующие элементы. По мере расплавления стального лома в печь могут загружаться дополнительные партии лома. Электродуговая печь генерирует теплоту, пропуская электрический ток между электродами через загруженную шихту. Теплопоступления от дуги дополняются теплотой реакций между природным газом, кислородом и другими топливами.

Заправка печи — это подготовка печи к очередной плавке; Она заключается в частичном обновлении и устранении дефектов футеровки подины и откосов.

Загрузка шихты. Состав шихты определяется химическим составом выплавляемой стали

Плавление. По окончании загрузки опускают электроды и включают ток. Плавление шихты проводят форсированно на максимальной ступени вторичного напряжения печного трансформатора. Постепенно электроды опускаются вниз, проплавляя в шихте колодцы диаметром на 30—40% больше диаметров электродов.При плавлении шихты протекает ряд физико-химических процессов. Практически полностью окисляются кремний, алюминий и титан, около половины окисляется марганца. Происходит также и окисление углерода и фосфора. Шлак в конце периода расплавления содержит: 35—45% СаО; 15—25% SiO2; 8 -15% MgO; 7—10% MnO; 10—15% FeO; 0,5—1,0% Р2O5. После расплавления всей шихты отбирают первую пробу металла для определения в нем содержания углерода, марганца, фосфора и по необходимости — хрома, никеля, меди, молибдена и вольфрама С этого момента приступают к проведению окислительного периода плавки.

Окислительный период. Его задачами являются: 1) максимальное снижение содержания фосфора; 2) возможно большее удаление газов (водорода и азота) и оксидных неметаллических включений; 3) повышение температуры металла до требуемого уровня и выравнивание ее по всему объему металлической ванны. В этот же период происходит дальнейшее окисление углерода, марганца, хрома и других легирующих элементов, обладающих высоким сродством к кислороду.

Удаление фосфора. Эта реакция протекает преимущественно на границе раздела шлак—металл. В соответствии с показателем распределения фосфора между металлом и шлаком.

Образующийся в этот период плавки шлак имеет примерно следующий состав: 40—50% СаО; 10—20% SiO2; 15—20% FeO; 6—10% MgO; 5—12% MnO; 2—3% Al2O3, основность шлака 2,6— 3,0. Указанный шлаковый режим обеспечивает до 0,010—0,020% содержания фосфора к концу окислительного периода в зависимости от марки выплавляемой стали. Одновременно с удалением фосфора происходит дальнейшее окисление углерода по суммарной реакции [С] + (FeO) = {СО} + [Fe]. Этот процесс, сопровождающийся образованием окиси углерода, вызывает кипение ванны, что способствует перемешиванию металла и шлака, ускорению нагрева и выравниванию температуры по всему объему металла. Кроме того, выделение пузырьков окиси углерода благоприятствует удалению азота, водорода и оксидных включений из расплавленного металла.

К концу периода металл должен быть нагрет до температуры, на 120—130 град превышающей температуру плавления (до 1590— 1600° С при выплавке высокоуглеродистых сталей и до 1630— 1640° С — конструкционных сталей). Необходимые температурные условия обеспечиваются рациональным электрическим режимом ,который поддерживается несколько меньшим, чем в период расплавления, и составляет 50—70% от максимальной мощности.

Восстановительный период. Задачами восстановительного периода являются: 1) раскисление металла; 2) удаление серы; 3) окончательное корректирование химического состава и температуры металла перед выпуском его из печи. Все эти задачи практически решаются одновременно, причем порядок проведения восстановительного периода определяется способом раскисления металла.

Раскисление необходимо для устранения вредного влияния кислорода на свойства и качество стали. Процесс раскисления может осуществляться либо путем добавки элементов-раскислителей непосредственно в металл (осаждающее раскисление), либо присадкой их на шлак (диффузионное раскисление).

В восстановительный период создаются благоприятные условия для протекания реакции удаления серы из металла (СаО) + + [FeS] = (CaS) + (FeO), или в ионной форме [S] + (О2-) = (S2-) + [О]. Высокая основность шлака, повышенная его жидкоподвижность, раскисленность шлака и металла позволяют довести показатель распределения серы между шлаком и металлом (S)/[S] до 15—40, а в некоторых случаях до 60—70. Содержание серы можно снизить до 0,020—0,025% и даже менее 0,01%.

Тепловой режим восстановительного периода характеризуется небольшим и постепенным понижением температуры металла по сравнению с концом окислительного периода, когда металл нагревается несколько выше температуры выпуска. В этот период в печь вводится меньшая мощность, чем в окислительный период, и она составляет 25—45% максимальной мощности.

Восстановительный период заканчивается легированием металла и окончательным раскислением, после чего производят выпуск металла в ковш.

В процессе плавки образуются насыщенные пылью газы, которые выделяются в производственное помещение. Газ, выделяющийся из печи имеет следующий химический состав:

СО> >68%, CO2>>30%, O2>>21%, N2 30-79%.