- •Основная структура системы цифрового управления процессом

- •Управление процессом в реальном времени

- •Пресс для пластика

- •4 Управление на основе последовательного программирования

- •5 Блок-схема регулирования температуры пластика.

- •6 Блок-схема управления движением поршня пресса для пластика.

- •7. Управление на основе прерываний

- •8. Использование прерываний от таймера для регулирования температуры пластика.

- •9. Использование прерываний для управления движения поршня пресса для пластика.

- •10. Простой химический реактор с регулированием температуры

- •11. Простой контур управления - регулятор температуры

- •12. Генерация опорного напряжения

- •13. Системы содержащие несколько контуров регулирования

- •14.Взаимосвязанные системы

- •15 Критичные по времени процессы

- •16. Свойства процессов, усложняющие управление.

- •17. Задачи, решаемые компьютером при управлении процессом.

- •18. Отображение развития процесса во времени.

- •19. Сбор данных измерений и обработки сигналов

- •20 Уровень сложности системы

- •21 Интерфейс оператора

- •22. Система интеграции и надежность управления

- •2 3.Общая структура ввода/вывода между процессом и управляющим компьютером.

- •24 Датчики

- •25. Исполнительные устройства(механизмы)

- •26. Полоса пропускания и шум.

- •27.Передача измерительных сигналов

- •28. Характеристики датчиков

- •29. Погрешность и точность датчика

- •30. Динамические характеристики датчика

- •31.Статические характеристики датчиков.

- •32.Бинарные и цифровые датчики

- •33.Датчик положения

- •34. Пороговые датчики

- •35. Индикаторы уровня.

- •36. Цифровые и информационно-цифровые датчики

- •37.Датчики положения вала

- •38.Аналоговые датчики .

- •39. Датчики движения.

- •40. Резольвер

- •41. Датчики силы и момента.

- •42. Дифференциальный трансформатор.

- •43. Датчики приближения

- •44. Датчики температуры

- •45. Термоэлементы.

- •46. Резистивный детектор температуры.

- •47.Термистор.

- •48. Структурная схема системы управления электроприводами манипулятора первого типа.

- •49 Структурная схема системы управления электроприводами манипулятора второго типа

- •50 Обобщённая матричная структурная схема системы управления схватом манипулятора

- •51 Принцип построения системы управления положением механизма.

- •52.Схема системы управления механизмом.

- •53.Структура цифровой системы регулирования положения механизма.

- •54.Настройка системы управления положенеим механизма в режиме малых перемещений.

- •55. Позиционная система при отработке средних и больших перемещений.

- •56. Задача следящего управления положением механизма

- •57. Ошибки при отработке управляющего воздействия при следящем управлении положением механизма

- •58. Повышение точности отработки управляющего воздействия за счет применения комбинированного управления при следящем управлении положением механизма

- •59. Датчики положения в программных асу

- •60. Схема фотоэлектрического датчика положения и временные диаграммы поясняющие его работу

- •61. Кодовые датчики

- •62. Способы повышения достоверности воспроизведения информации кодовых датчиков

- •64. Вращающийся трансформатор (Резольвер).

- •65. Технические характеристики и область применения промышленного робота рм-01.

- •66. Устр-во промыш. Робота рм-01. Сист. Координат пр рм-01.

- •67. Микропроцессорная система управления «сфера 36» промышленным роботом «рм-01»

- •68. Технические характеристики и сфера применения робота тур-10

- •69. Устройство промышленного робота тур-10.

- •70. Электромеханическме приводы промышленного робота «тур-10». Схема электропривода одного звена манипулятора.

- •71. Функциональная схема устройства позиционного управления упм-772

- •72. Способы программирования устройства позиционного управления упм-772 кадрами постоянной длинны.

- •1. Основная структура системы цифрового управления процессом.

- •2.Управление процессом в реальном времени.

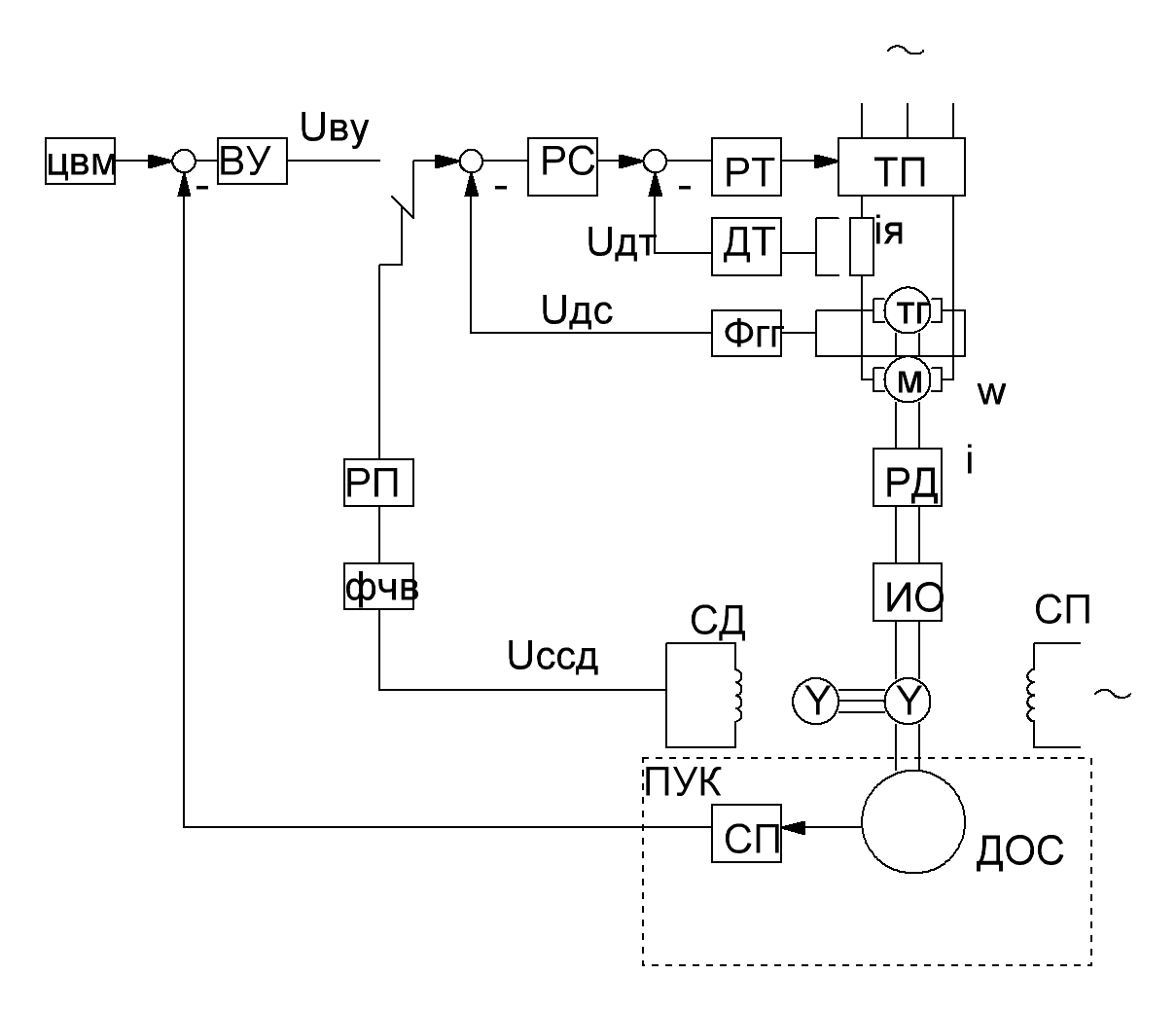

52.Схема системы управления механизмом.

Переключатель П может осуществлять переключения аналогового либо цифрового сигнала. В первом случае измерительным элементом является сельсин, работающий в трансформаторном режиме. Сельсин-приемник СП связан с исполнительным органом ИО, который приводится в движение двигателем М через редуктор РД. Подача на вход управляющего воздействия, которым является поворот сельсина-датчика СД на некоторый угол φ относительно согласованного СП, вызывает появление на него однофазной обмотки напряжения переменного тока Uссп, значение которого определяется значением угла рассогласования, а фаза направлением поворота относительно согласованного положения, т.е. знаком угла. С помощью фазочувствительного выпрямителя ФЧВ ( полярность ФЧВ определяется знаком рассогласования) , напряжение появляется на выходе регулятора положения РП, воздействую на вход контура скорости и двигатель вращается отрабатывая рассогласование до тех пор пока φ= φу. Параметрами характеризующими изменяющую часть контура положения является передаточное число РД i, коэффициент передаточной пары сельсинов kсс, связывающий напряжение на выходе СД с угловым рассогласованием δφ и передаточный коэффициент ФЧВ kфчв. РП ограничивается, т.е. замкнутому контуру положения соответствует работа входной начальной близкой к линейной части синусоиды. Системы в ряде случаев снабжают датчиками грубого и точного отсчетов. В цифровом контуре положения измерительным элементом является дискретный датчик обратной связи ДОС. С помощью схемы преобразования СП с него снимается сигнал в двоичном коде, благодаря чему датчик вместе со схемой представляет собой преобразователь угол-код Пук. Вычислительное устройство ВУ, сравнивает полученное значение и истинное значение определяет код ошибки, а также вырабатывает в цифровой форме корректирующий сигналы преобразует результат вычислений в напряжение действующее на вход контура скорости .

53.Структура цифровой системы регулирования положения механизма.

а

Цифровые корректирующие устройства ЦКУ1, ЦКУ2 обрабатывают информацию соответственно в ЦВМ и ВУ реализуя принятие закона управления звеньями постоянного запаздывания e^t1p, e^t2p, e^t3p, учитывая время затраченное ЦВМ, ВУ и ПУК на обработку информации. Эффект квантования по времени учитывается введением суммирующих элементов. Эффект квантования по уровню обрабатывается нелинейными элементами НЭ1, НЭ2, НЭ3, имеющих релейную характеристику с числом ступеней n=2^a-1, а – число используемых двоичных разрядов. Экстрополятор Э преобразует дискретный сигнал в непрерывный. Если экстрополятор нулевого порядка, то его задача состоит в запоминании информации в течении времени равному периоду дискретности Т2.

54.Настройка системы управления положенеим механизма в режиме малых перемещений.

Малые перемещения – режим при котором не один из регуляторов не ограничивается и система работает как линейная.

Будем рассматривать настройки контура положения в относительных единицах.

Мδ=Мн, ωδ=ωн, Iяδ=Iян. Базовые параметры контура регулирования положения Uдсб=Кдсωн, Uрпб= КдсωнRзс/Rc.

Rзс и Rс – входные сопротивления РС. За базовое значение примем угол на который повернется исполнительный вал при постоянной скорости двигателя ωδ за время tδ

φδ= ωδ tδ/i

Тогда управление связывающие скорость двигателя и угла поворота исполнительного вала в относительных единицах будет: φ=ω/(pi), φ=ω/(tбр).

Если рассматривать аналоговый контур положения, за базовые значения можно принять значение напряжения фазочувствительного выпрямителя.

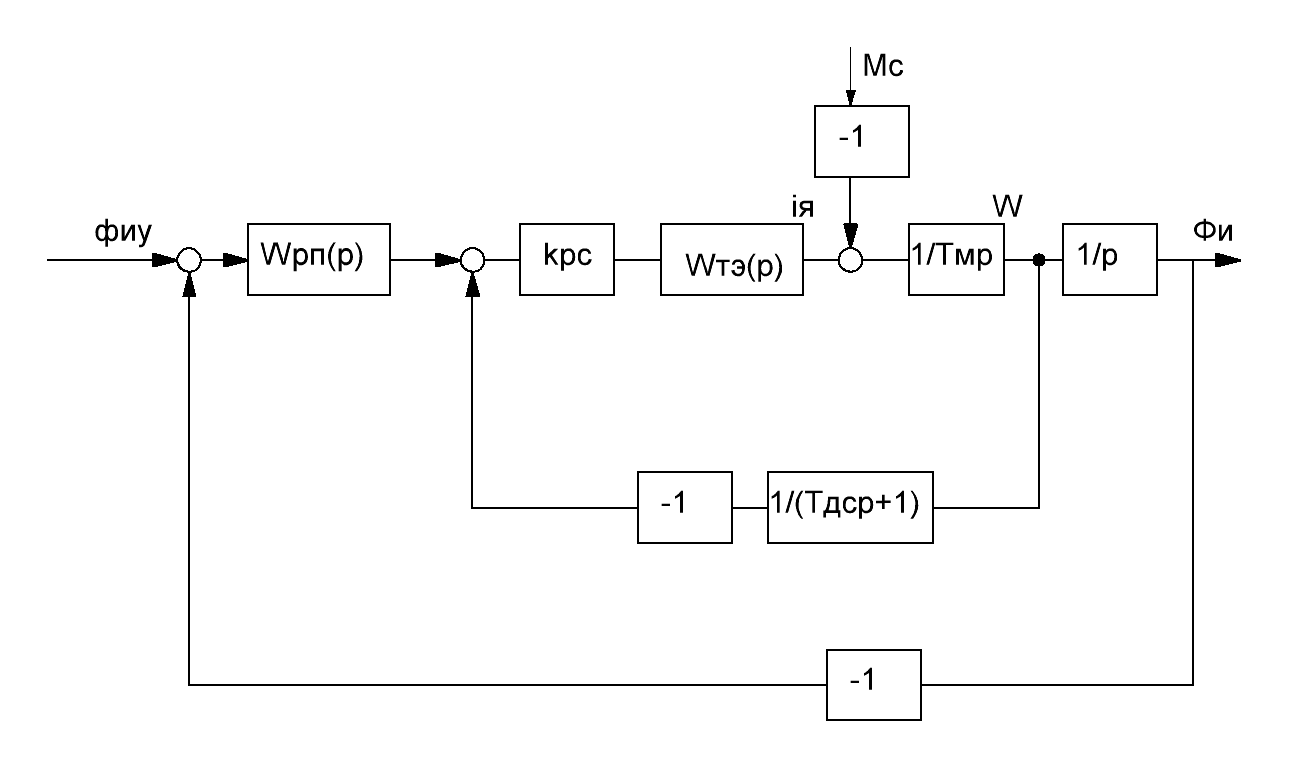

Uфчвб Kфчв Kcc φδ, передаточная функция

W(p)=Wрп(p) Wwз(p)/ tδор. Заменяя замкнутый контур скорости апериодическим звеном Wwз(p)=1/(Twэр+1). По оптимизации по модулю применим пропорциональный регулятор положения Wрп(p)=Крп= tδ/(2Twэ), где Twэ – эквивалентная постоянная времени замкнутого контура скорости. За базовое значение принять: tδ=1 с, тогда Крп=1/(2Twэ),

Структурная схема системы в относительных единицах

При действии на механизм активного момента нагрузки Мс, заданное положение будет поддерживаться со статической ошибкой.