- •Основная структура системы цифрового управления процессом

- •Управление процессом в реальном времени

- •Пресс для пластика

- •4 Управление на основе последовательного программирования

- •5 Блок-схема регулирования температуры пластика.

- •6 Блок-схема управления движением поршня пресса для пластика.

- •7. Управление на основе прерываний

- •8. Использование прерываний от таймера для регулирования температуры пластика.

- •9. Использование прерываний для управления движения поршня пресса для пластика.

- •10. Простой химический реактор с регулированием температуры

- •11. Простой контур управления - регулятор температуры

- •12. Генерация опорного напряжения

- •13. Системы содержащие несколько контуров регулирования

- •14.Взаимосвязанные системы

- •15 Критичные по времени процессы

- •16. Свойства процессов, усложняющие управление.

- •17. Задачи, решаемые компьютером при управлении процессом.

- •18. Отображение развития процесса во времени.

- •19. Сбор данных измерений и обработки сигналов

- •20 Уровень сложности системы

- •21 Интерфейс оператора

- •22. Система интеграции и надежность управления

- •2 3.Общая структура ввода/вывода между процессом и управляющим компьютером.

- •24 Датчики

- •25. Исполнительные устройства(механизмы)

- •26. Полоса пропускания и шум.

- •27.Передача измерительных сигналов

- •28. Характеристики датчиков

- •29. Погрешность и точность датчика

- •30. Динамические характеристики датчика

- •31.Статические характеристики датчиков.

- •32.Бинарные и цифровые датчики

- •33.Датчик положения

- •34. Пороговые датчики

- •35. Индикаторы уровня.

- •36. Цифровые и информационно-цифровые датчики

- •37.Датчики положения вала

- •38.Аналоговые датчики .

- •39. Датчики движения.

- •40. Резольвер

- •41. Датчики силы и момента.

- •42. Дифференциальный трансформатор.

- •43. Датчики приближения

- •44. Датчики температуры

- •45. Термоэлементы.

- •46. Резистивный детектор температуры.

- •47.Термистор.

- •48. Структурная схема системы управления электроприводами манипулятора первого типа.

- •49 Структурная схема системы управления электроприводами манипулятора второго типа

- •50 Обобщённая матричная структурная схема системы управления схватом манипулятора

- •51 Принцип построения системы управления положением механизма.

- •52.Схема системы управления механизмом.

- •53.Структура цифровой системы регулирования положения механизма.

- •54.Настройка системы управления положенеим механизма в режиме малых перемещений.

- •55. Позиционная система при отработке средних и больших перемещений.

- •56. Задача следящего управления положением механизма

- •57. Ошибки при отработке управляющего воздействия при следящем управлении положением механизма

- •58. Повышение точности отработки управляющего воздействия за счет применения комбинированного управления при следящем управлении положением механизма

- •59. Датчики положения в программных асу

- •60. Схема фотоэлектрического датчика положения и временные диаграммы поясняющие его работу

- •61. Кодовые датчики

- •62. Способы повышения достоверности воспроизведения информации кодовых датчиков

- •64. Вращающийся трансформатор (Резольвер).

- •65. Технические характеристики и область применения промышленного робота рм-01.

- •66. Устр-во промыш. Робота рм-01. Сист. Координат пр рм-01.

- •67. Микропроцессорная система управления «сфера 36» промышленным роботом «рм-01»

- •68. Технические характеристики и сфера применения робота тур-10

- •69. Устройство промышленного робота тур-10.

- •70. Электромеханическме приводы промышленного робота «тур-10». Схема электропривода одного звена манипулятора.

- •71. Функциональная схема устройства позиционного управления упм-772

- •72. Способы программирования устройства позиционного управления упм-772 кадрами постоянной длинны.

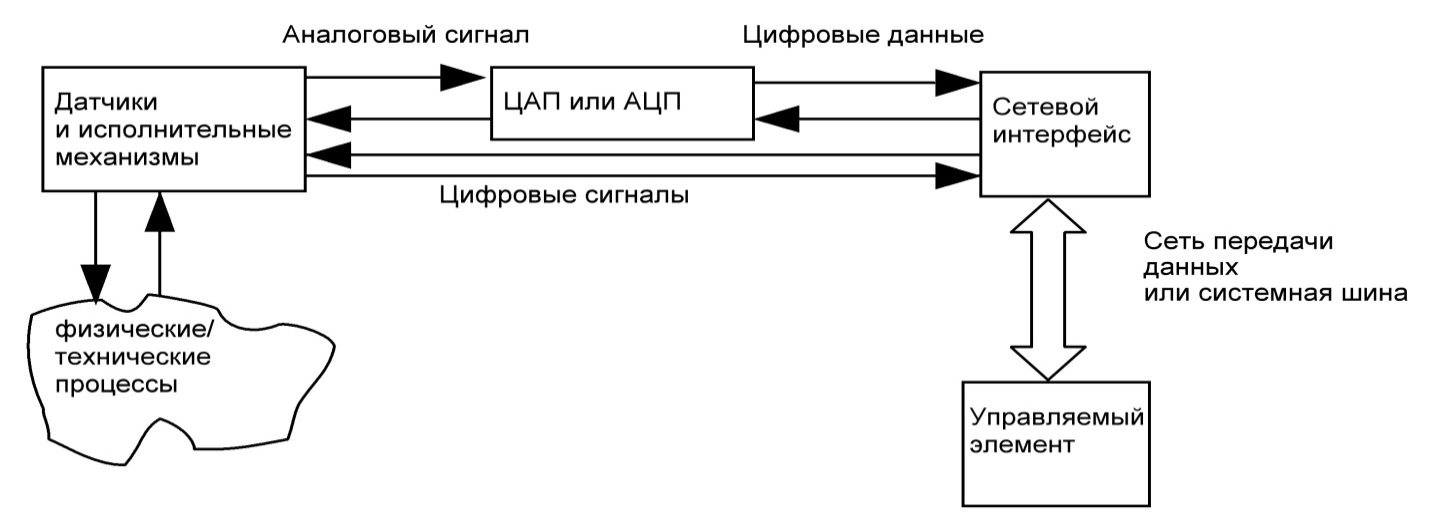

- •1. Основная структура системы цифрового управления процессом.

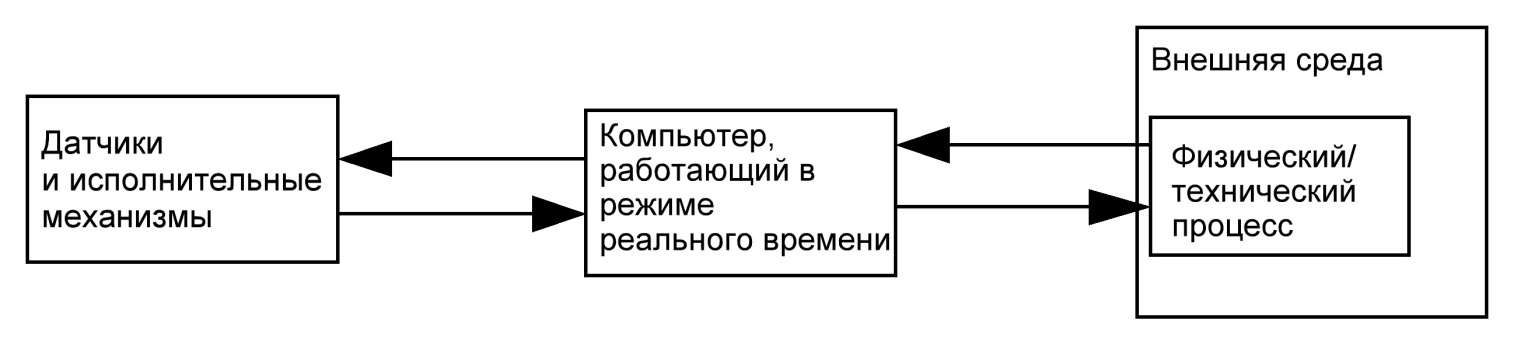

- •2.Управление процессом в реальном времени.

Основная структура системы цифрового управления процессом

Во всех системах имеются общие блоки: сбор данных, управляемые таймером или прерыванием функции, контур обратной связи, обмен данными с другими компьютерами и взаимодействие с оператором.

В общем случае, система цифрового управления физическим/техническим процессом состоит из следующих компонентов:

Физический процесс контролируется с помощью датчиков, т.е. устройств преобразующих физические параметры процесса, а именно температура, давление или координаты в электрические величины, а именно сопротивление, ток или разность потенциалов. Непосредственное влияние на процесс осуществляется с помощью исполнительных механизмов. Примерами исполнительных механизмов могут служить серводвигатели, гидроклапаны и пневматические позиционные устройства. Цифровые СУ работают только с информацией представленной в цифровой форме, полученной в результате измерения необходимого преобразования с помощью АЦП.

Информация от удаленных объектов через каналы связи поступают к центральному компьютеру, который:

Интерпретирует поступающие от физического процесса данные;

Вырабатывает решения в соответствие с алгоритмами программ обработки;

Посылает управляемые сигналы;

Обменивается информацией с человеком оператором и реагирует на его команды.

Станки с ЧПУ производят высокоточные механические детали, выполняя строго определённую последовательность операций. Гибкость промышленных роботов и многообразие выполняемых ими операций обеспечивается главным образом компьютерным управлением. Если 1 станок не может обработать деталь, то гибкая производственная система обеспечит выполнение необходимых операций другим станком участка.

Электроэнергетические системы относятся к категории наиболее сложных. Они включают ГЭС, ТЭЦ, АЭС, а также крупные передающие и распределяющие сети. Электрическую энергию нельзя запасти в значительных количествах и поэтому ее приходится производить одномоментно с потреблением. Управление генерацией и передачей электрической энергии должно быть быстрым и точным, чтобы своевременно выявить и удовлетворить увеличивающие нагрузки, задействуя либо имеющиеся свободную генерированную мощность, либо мощность других энергосистем.

Управление процессом в реальном времени

Основная разность компьютера, управляющего процессом от обычного, что он должен работать со скоростью соответствующей скорости процесса.

Само

понятие реального времени указывает

на то, что в реакции компьютерной системы

на внешнее событие не должно быть

заметного запаздывания.

Другая главная особенность компьютерного управления процессом заключается в том, что ход исполнения программы нельзя определить заранее. Внешние сигналы могуть прерываться или изменяться последующие оператором программы, причем для каждого нового прогона по-разному. Дополнительную проблему представляет тестирование систем реального времени из-за отсутствия предсказанного порядка выполнения оператором программы по сравнению с обычными компьютерными системами.

Все физические процессы можно представить в виде множества подпроцессов, которые протекают параллельно. Естественным следствием параллельной природы физических процессов является то, что компьютер должен уметь управлять параллельными задачами.