- •2. Формоизменяющие операции лш

- •2.1. Классификация формоизменяющих операций лш

- •2.2. Основные способы гибки

- •2.3. Напряженно – деформированное состояние (ндс) метала при гибке

- •2.4. Пружинение при гибке и устранение последствий пружинения

- •2.5. Минимально допустимый радиус гибки.

- •2.6. Расчет размеров заготовки при гибке

- •2.7. Момент и усилие гибки

- •2.8. Общие сведения о вытяжке( классификация деталей; переходы и способы вытяжки).

- •1) Круглой формы 2) коробчатой формы

- •3) Деталь сложной формы

- •2.9. Степень деформации и напряжённо-деформированные состояния (н. Д. С.) металла при вытяжке

- •2.10. Оценка величины растягивающих напряжений на вертикальной стенке

- •2.11. Расчёт диаметра заготовки

- •2.12. Усилие вытяжки и прижима

- •2.31. Схема прижима заготовки.

- •2.13. Допустимый коэффициент вытяжки

- •2.14. Геометрия рабочего инструмента для вытяжки.

- •2.15. Расчет параметров при многооперационной вытяжке.

- •2.16. Вытяжка цилиндрических деталей с широким фланцем.

- •2.17. Вытяжка деталей коробчатой формы (общие сведения)

- •2.18. Расчет заготовок для вытяжки коробчатых деталей.

- •2.19. Оценка степени деформации и коэффициента вытяжки для коробчатых деталей.

- •2.20. Усилие при вытяжке коробчатых деталей

- •2.21. Калибровка радиусов после вытяжки

- •2.22. Отфланцовка заготовок после вытяжки и обрезки припуска

- •2.23. Вытяжка с утонением

- •2.24. Отбортовка

- •2.25. Обжим пустотелых цилиндрических заготовок

- •2.26.Раздачу пустотелых цилиндрических заготовок.

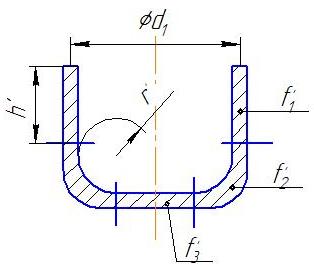

2.14. Геометрия рабочего инструмента для вытяжки.

Радиусы закругления кромки матрицы: относительный радиус /S. Выбирается по справочникам, в зависимости от толщины Ме, марки материала, коэффициента вытяжки m. Например, для стали при большой степени деформации (m малы → m≈ 0,45- 0,5):

( S/D) * 100 % |

3,0 |

1,5 |

0,5 |

0,25 |

|

5 |

8 |

12 |

14 |

|

3 |

5 |

8 |

9 |

Здесь –радиус закругления кромки пуансона. При больших значениях m (m= 0,55…0,65) можно брать меньше /S. Если вытяжка многооперационная, то на каждой последующей операции можно уменьшать.

Обычно принято считать: >(5-6)*S.

Односторонний зазор между пуансоном и матрицей Z:

Z = S+ δ+a,

где S- номинальная толщина металла; δ-положительное(верхнее) отклонении

допуска на толщину металла; а- прибавка, определяющаяся по таблице в зависимости от S : чем ↑S,тем ↓а.

Расчёт диаметров

пуансона и матрицы

![]() и

и ![]() за

за

висит от того ,как задан размер детали:

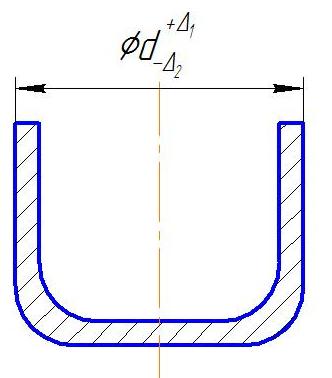

а) допуск на наружный размер

=![]() ;

;

=

![]() ;

;

Рис. 2.33. Наружный размер заготовки

где П - припуск на

износ матрицы; П ≈ (0,8-1,0)*![]() ,

,

![]() отрицательное (нижнее) отклонение

допуска на размер детали;

отрицательное (нижнее) отклонение

допуска на размер детали;

![]() -

допуски на изготовление матрицы и

пуансона; берутся по 6-8 квалитету точности

(пуансон по h,

матрица по H);

-

допуски на изготовление матрицы и

пуансона; берутся по 6-8 квалитету точности

(пуансон по h,

матрица по H);

![]() -

берутся по 12-14 квалитету точности.

-

берутся по 12-14 квалитету точности.

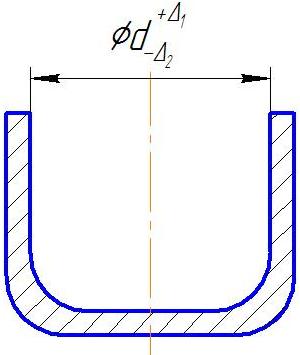

б)допуски на внутренний размер

![]() =

=

![]() ;

;

=![]() ;

;

П ≈ (0,2-0,5)*![]() .

.

Рис. 2.34. Внутренний размер заготовки.

2.15. Расчет параметров при многооперационной вытяжке.

Расчётный коэффициент

вытяжки: m=

![]() ,

где d-

по средней линии.

,

где d-

по средней линии.

По таблице назначают

минимально допустимое значение

коэффициента 1-й вытяжки: ![]() =

ʃ(

=

ʃ(![]() *100%);

Чем ↓

*100%

, тем ↑

.

*100%);

Чем ↓

*100%

, тем ↑

.

Если m ≥ – одна вытяжка;

если m < - многооперационная вытяжки (две и более операции).

Например: D=300

мм; d=100

мм; m=

=0,33; S=2;

*100=![]() *100=0,67;

*100=0,67;

По табл.

≈0,55;

m

<![]() -

требуется несколько вытяжек.

-

требуется несколько вытяжек.

Минимальный допустимый коэффициент вытяжки на 2-й ,3-й и последующие:

![]() <

<

![]()

![]()

![]() .

.

Например, вытяжки

цилиндрической детали без фланца, при

*100%=1,5-2,0;

=0,48;

![]()

![]() =0,73;

=0,73;

Это объясняется тем что при 2-й вытяжке по сравнению с 1-й более сложное течение металла;

![]() металл упрочняется и уменьшается

пластичность.

металл упрочняется и уменьшается

пластичность.

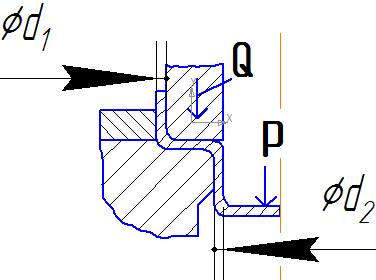

Схема 2-й вытяжки:

Рис.2.35. Схема второй вытяжки

Стакан Ø ![]() и высотой

и высотой ![]() перегибается на

перегибается на ![]()

![]() ;

;

![]() ;

;![]() .

.

При многооперационной вытяжке диаметр заготовок по операциям :

1) назнач. → = *D

2) назнач.

![]() →

→![]() =

*

=

*

3) назнач. ![]() =

=![]() *

*

![]() =

=![]() *

*![]() .

.

n- номер операции.

Принятые коэф.

вытяжки на каждой операции должны быть

больше мин. допустимой ![]() .

.

m=![]() .

.

Здесь m-расчетный коэф. вытяжки m= .

Пример: D=300 мм; d=100 мм; m= =0,33; S=2; *100=0,67;→ . ≈0,55; m < - многооперационная вытяжка.

Определим

≈0,75.

Если примем ,что ![]() и

и ![]() ,

то

,

то

![]() 0,55*0,75=0,41.

0,55*0,75=0,41.

m=

0,33<![]() 0,41→

нужна 3-я вытяжка. За две получим диаметры:

0,41→

нужна 3-я вытяжка. За две получим диаметры:

![]()

Таким образом, необходимый Ø d=100 мм за 2 операции не получить.

Назначаем ![]() ≈0,77.

Если принять, что

≈0,77.

Если принять, что ![]() ,

то

,

то![]() мм, то есть можно получить деталь за три

вытяжки.

мм, то есть можно получить деталь за три

вытяжки.

Перераспределим коэффициенты по операциям:

![]() =0,56;

=0,56; ![]() =0,76;

=0,76;

![]() =m/(

=m/(![]() =0,78.

=0,78.

Получили ![]() .

Диаметры по операциям:

.

Диаметры по операциям:

1)

=![]() *D=0,56*300=168

мм;

*D=0,56*300=168

мм;

2)

=![]() *

=0,76*168=128

мм;

*

=0,76*168=128

мм;

3) ![]() =

*

=0,78*128=100

мм; (округлить до целых).

=

*

=0,78*128=100

мм; (округлить до целых).

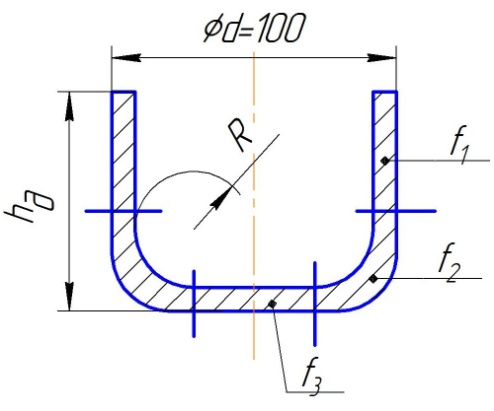

Рассмотрим расчёт высоты детали после 1-й вытяжки(по средней линии):

Рис.2.36. Расчет высоты детали после первой вытяжки.

D=

1,13*![]()

h’-неизвестный

![]() =π*

*

h’

=π*

*

h’

Схема детали:

![]() ;

;

![]() -

известна.

-

известна.

![]() (площади определяются по средней линии)

(площади определяются по средней линии)

Рис. 2.37. Схема готовой детали

![]() ;

;![]() известны (т.к. известны все размеры).

известны (т.к. известны все размеры).

=![]() ;

π*

*

;

π*

*

h’=

h’= .

.

После 2-х и 4-х операций вытяжки пластические свойства металла детали исчерпываются и необходимо выполнить отжиг заготовки.