- •2. Формоизменяющие операции лш

- •2.1. Классификация формоизменяющих операций лш

- •2.2. Основные способы гибки

- •2.3. Напряженно – деформированное состояние (ндс) метала при гибке

- •2.4. Пружинение при гибке и устранение последствий пружинения

- •2.5. Минимально допустимый радиус гибки.

- •2.6. Расчет размеров заготовки при гибке

- •2.7. Момент и усилие гибки

- •2.8. Общие сведения о вытяжке( классификация деталей; переходы и способы вытяжки).

- •1) Круглой формы 2) коробчатой формы

- •3) Деталь сложной формы

- •2.9. Степень деформации и напряжённо-деформированные состояния (н. Д. С.) металла при вытяжке

- •2.10. Оценка величины растягивающих напряжений на вертикальной стенке

- •2.11. Расчёт диаметра заготовки

- •2.12. Усилие вытяжки и прижима

- •2.31. Схема прижима заготовки.

- •2.13. Допустимый коэффициент вытяжки

- •2.14. Геометрия рабочего инструмента для вытяжки.

- •2.15. Расчет параметров при многооперационной вытяжке.

- •2.16. Вытяжка цилиндрических деталей с широким фланцем.

- •2.17. Вытяжка деталей коробчатой формы (общие сведения)

- •2.18. Расчет заготовок для вытяжки коробчатых деталей.

- •2.19. Оценка степени деформации и коэффициента вытяжки для коробчатых деталей.

- •2.20. Усилие при вытяжке коробчатых деталей

- •2.21. Калибровка радиусов после вытяжки

- •2.22. Отфланцовка заготовок после вытяжки и обрезки припуска

- •2.23. Вытяжка с утонением

- •2.24. Отбортовка

- •2.25. Обжим пустотелых цилиндрических заготовок

- •2.26.Раздачу пустотелых цилиндрических заготовок.

2.5. Минимально допустимый радиус гибки.

Минимально допустимый радиус гибки должен соответствовать пластичности металла и не допускать образования трещин в зоне растяжения. Если гибка производится с малым радиусом ( r/s ≈ 1 и меньше), то следует располагать линию гиба поперек волокон проката.

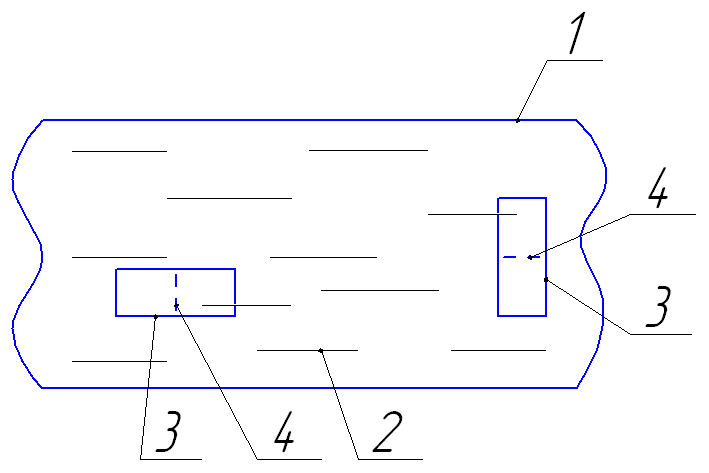

Рис. 2.12. Схема линии гиба поперек волокон проката

1- прокатаная полоса; 2- волокна металла; 3- заготовка; 4- линия гиба.

Вариант Б лучше, чем вариант А.

Если радиус гиба

достаточно большой, то можно применять

и вариант А ( линия гиба вдоль волокон

металла). Минимально допустимый радиус

гиба

![]() зависит от пластичности металла, толщины,

качества поверхности, состояния кромок.

Также

зависит от способа гибки, угла изгиба

и ширины заготовки. При резке заготовок

для гибки на ножницах или при вырубке

в штампах образуются заусенцы (на

поверхности среза). Заготовку следует

устанавливать заусенцами внутрь угла

изгиба. Заготовку следует подвергать

галтовке в барабане для удаления

заусенцев или производить зачистку

другим способом.

зависит от пластичности металла, толщины,

качества поверхности, состояния кромок.

Также

зависит от способа гибки, угла изгиба

и ширины заготовки. При резке заготовок

для гибки на ножницах или при вырубке

в штампах образуются заусенцы (на

поверхности среза). Заготовку следует

устанавливать заусенцами внутрь угла

изгиба. Заготовку следует подвергать

галтовке в барабане для удаления

заусенцев или производить зачистку

другим способом.

= k*s

Примерные значения коэффициента k приведены в таблице 2.2.

Таблица 2.2.

Материал |

Заусенец к матрице (снаружи от угла изгиба) |

Заусенец к пуансону (внутрь угла изгиба) |

||

Линия гиба поперек волокон |

Линия гиба вдоль волокон |

Линия гиба поперек волокон |

Линия гиба вдоль волокон |

|

Сталь 08; 10 |

0,8 |

1,5 |

0,3 |

0,8 |

Сталь 40; 50 |

3,0 |

6,0 |

1,2 |

3,0 |

Медь |

0,7 |

1,5 |

0,3 |

0,7 |

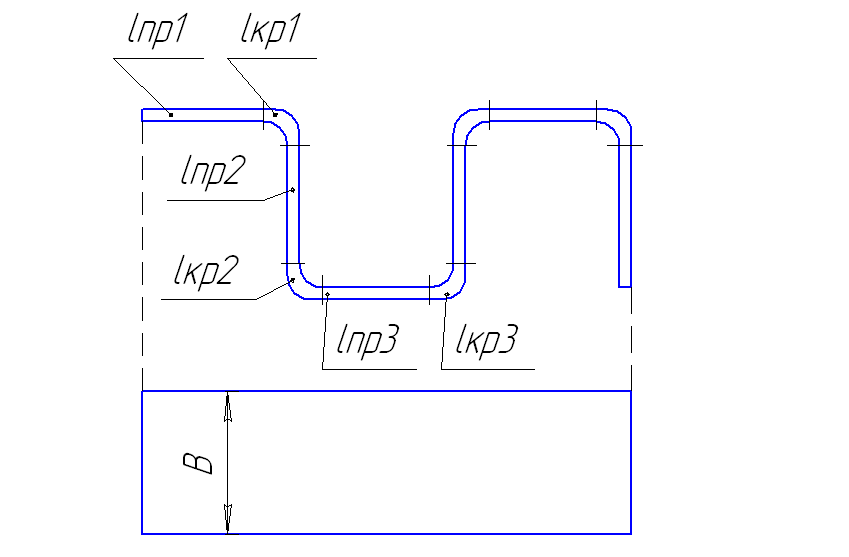

2.6. Расчет размеров заготовки при гибке

Определение размеров плоских заготовок, подлежащих гибке, основано на равенстве длины заготовки длине нейтрального слоя изогнутой детали.

Рис.2.13. Схема детали при гибке.

Длина исходной

заготовки L

=

![]() +

+

![]()

![]() – длина прямолинейных

участков; их колличество n;

– длина прямолинейных

участков; их колличество n;

![]() – длина криволинейных участков; их

колличество m.

Длины прямолинейных участков берут

непосредственно с чертежа детали. Длины

кривых участков берут по длине нейтрального

слоя.

– длина криволинейных участков; их

колличество m.

Длины прямолинейных участков берут

непосредственно с чертежа детали. Длины

кривых участков берут по длине нейтрального

слоя.

![]() =

=

![]() =

=

![]() ,

,

где

![]() - радиус нейтрального слоя на -том

участке;

- радиус нейтрального слоя на -том

участке;

![]() - угол изогнутого участка. Нейтральный

слой немного смещен к внутренней

поверхности заготовки( к пуансону) от

средней линии( проходящей посредине

толщины заготовки).

- угол изогнутого участка. Нейтральный

слой немного смещен к внутренней

поверхности заготовки( к пуансону) от

средней линии( проходящей посредине

толщины заготовки).

Угол изогнутого участка только при 𝜑 = 90˚ равен углу гибки α. Во всех других случаях он составляет 𝜑 = 180˚ - α.

Например: α=120˚ → 𝜑=60˚

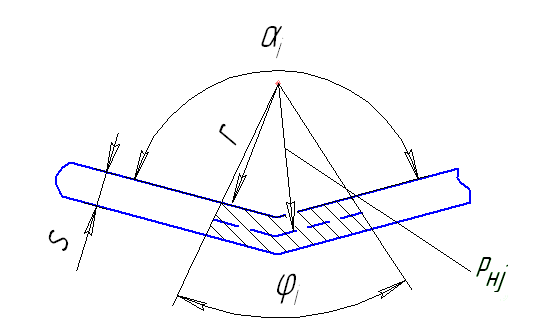

Рис.2.14. Схема изогнутого участка.

=

![]() +

+

![]() *s,

где коэффициент

= ƒ(

/s)

*s,

где коэффициент

= ƒ(

/s)

≤ 0,5; = 0,32…0,5

С увеличением /s увеличивается.

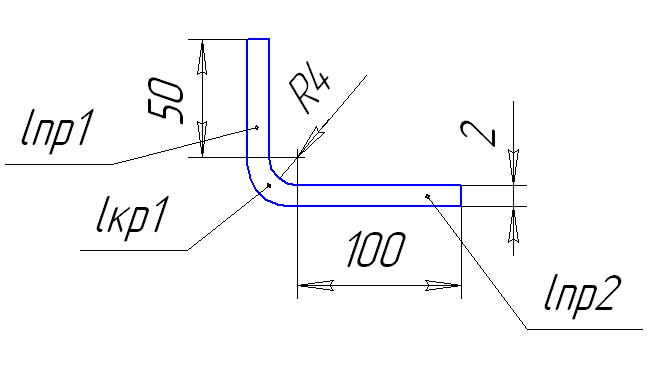

Пример.

Рис.2.15. Схема углового участка

Угол гиба α=90˚ и угол изогнутого участка 𝜑=90˚

/s = 4/2 = 2

По таблице из Рудмана (справочник конструктора штампов) страница 179

k

= ƒ(

/s)

= 0,455;

![]() = r

+ x*s

= 4+0,455*2 = 4,9 мм

= r

+ x*s

= 4+0,455*2 = 4,9 мм

![]() =

=

![]() = 7,7 мм

= 7,7 мм

Длина исходной заготовки

L = 50+7,7 +100 = 157,7 мм

Ширина В детали и исходной заготовки одинаковы