- •1. Разделительные операции лш

- •1.1. Преимущества лш. Классификация лш

- •1.2. Схемы основных разделительных операций и их определения по гост

- •1.3. Материалы для лш. Разделка на заготовки

- •1.4. Резка на ножницах с параллельными ножами

- •1.5. Резка на гильотинных ножницах

- •1.6. Отрезка на дисковых ножницах

- •1.7. Разделительные операции в штампах

- •1.8. Рабочие (исполнительные) размеры пуансонов и матриц при вырубке – пробивке

- •1.9. Способы уменьшения усилия при вырубке – пробивке

- •1.10. Матрицы и пуансоны для вырубки – пробивки Матрицы.

- •Пуансоны.

- •1.11. Чистовая вырубка и пробивка

- •1.12. Зачистка

- •1.13. Показатели эффективности раскроя листового проката

- •1.14. Виды раскроя

- •1.15. Определение ширины полосы

1.6. Отрезка на дисковых ножницах

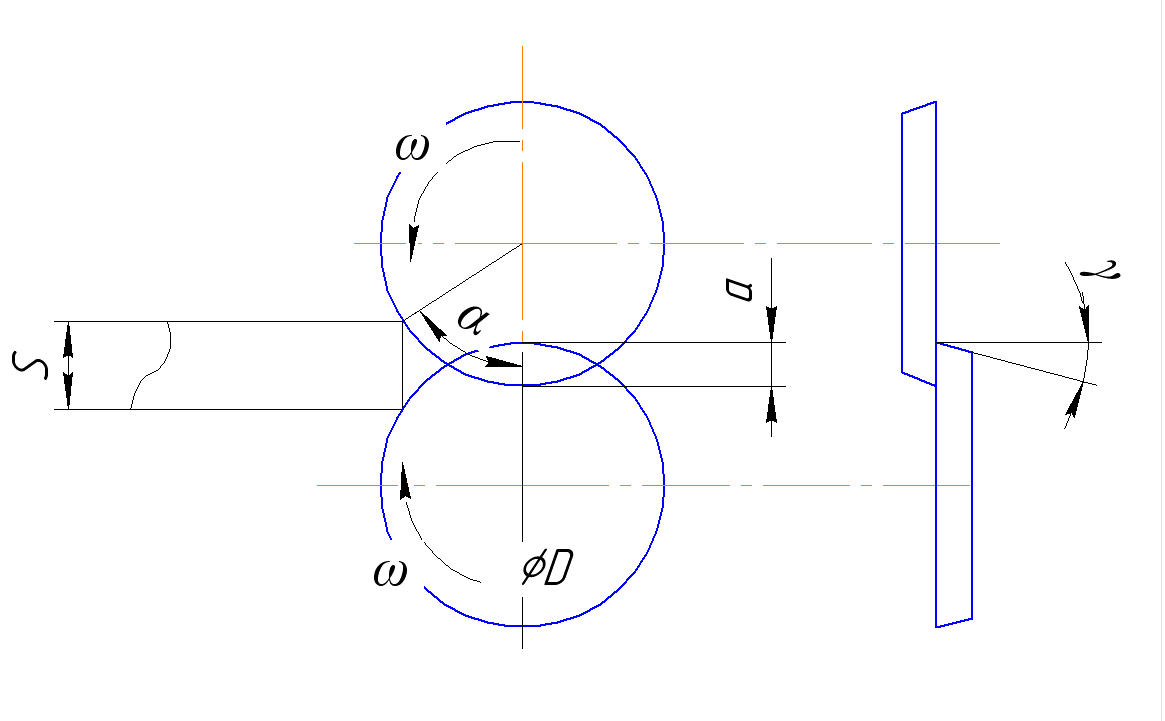

Отрезку на дисковых ножницах осуществляют двумя ножами равного диаметра, вращающимися в разных направлениях с одинаковой окружной скоростью. Ножи устанавливают с перекрытием рабочих кромок на величину а = (0,2…0,4)s (см. рис. 1.16).

При определенном диаметре ножей D ножницы не только отрезают металл, но захватывают и тянут его. Поэтому длина отрезаемых полос может быть любой (например, несколько сотен метров).

Рис. 1.16. Схема отрезки на дисковых ножницах (диаметр D показать побольше)

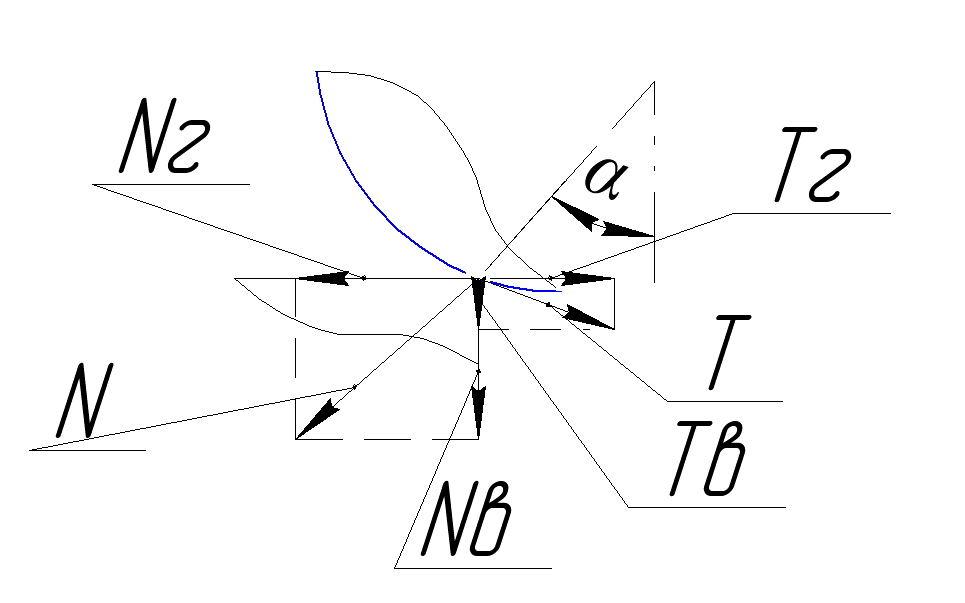

Захват полосы ножом выполняется при условии Тг > Nг (см. рис. 1.17).

Рис. 1.17. Схема действия сил при захвате полосы на дисковых ножницах

(Т

и N

должны быть под углом 90 град; вращен.

ножа

![]() стрелка должна быть; слишком мал диаметр

ножа; угол α велик)

стрелка должна быть; слишком мал диаметр

ножа; угол α велик)

На

рис. 1.17 приведены следующие обозначения:

N

– нормальная сила; Т – сила трения; β

– угол трения; μ = tg

![]() .

.

По закону Кулона Т = μ*N. Чтобы происходил захват, должно быть α < β. Здесь α – угол захвата. Исходя из этих положений, можно вывести, что D >=40s.

При μ = 0,15 диаметр D = (45…55)s. Угол захвата α не должен превышать 14˚. Усилие отрезки: P = f(s, τcp, D, α, к), к = 1,1…1,3.

Дисковые ножницы могут быть двухдисковые или многодисковые (имеют несколько пар ножей). На многодисковых ножницах одновременно можно разрезать рулонную сталь на несколько лент одинаковой или разной ширины.

1.7. Разделительные операции в штампах

Основные операции – вырубка, пробивка, обрезка.

Вырубка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (отделенная часть – изделие)

Пробивка – образование отверстия или паза путем сдвига с удалением отделенной части металла в отход.

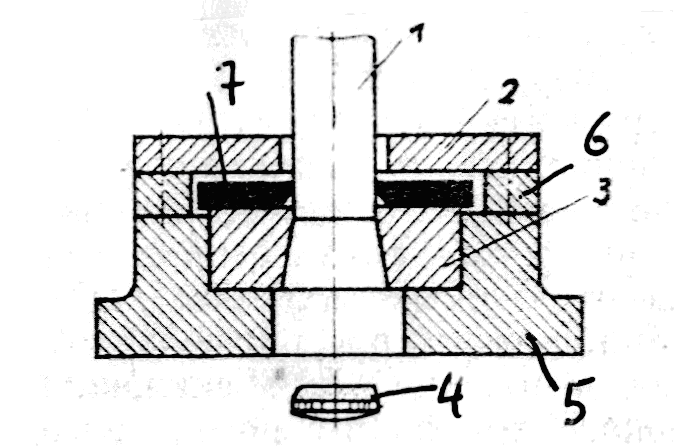

Вырубкой и пробивкой получают плоские детали из листа. Получают также заготовки, используемые для изготовления пространственных деталей гибкой, вытяжкой, отбортовкой и другими формоизменяющими операциями. Вырубку и пробивку выполняют в штампах (рис. 1.18), рабочие органы которых (пуансон 1и матрица 2) установлены с определенным зазором z. Лист или полосу 7 устанавливают на матрицу 3, имеющую острые кромки. Пуансон 1, опускаясь вместе с верхней частью штампа, надавливает на лист. При этом происходит относительное смещение металла в матрицу, заканчивающееся разрушением, т.е. вырубкой или пробивкой. Отделенная часть металла проваливается в отверстие в матрице, а отход при ходе пуансона вверх, снимается с него съемником 2.

Рис.1. 18. Схема штампа для вырубки и пробивки:

1-пуансон; 2- съемник; 3- матрица; 4- вырубленное изделие; 5- нижняя плита; 6- кольцо; 7- полоса (исходная заготовка; после вырубки – отход)

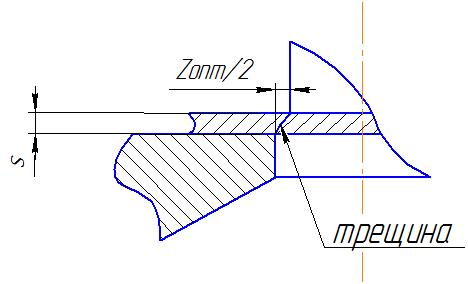

На рис. 1.19 показаны укрупнено пуансон, полоса и матрица.

Рис.1.19. Схема полосы, пуансона и матрицы в увеличенном масштабе

При оптимальном зазоре Zопт трещины от пуансона и матрицы сойдутся в одном месте. Сначала происходит пластическое внедрение (со сдвигом) пуансона и матрицы в заготовку; потом образование трещин и хрупкий скол.

Zопт

=

f

( S0;

![]() В

).

В

).

Двусторонний

( или диаметральный ) зазор: Zопт

=

Z

![]() ( 0,06 … 0,1) S.

Чем

мягче материал ( меньше

( 0,06 … 0,1) S.

Чем

мягче материал ( меньше

![]() В

), тем менше зазор. Усилие вырубки –

пробивки:

В

), тем менше зазор. Усилие вырубки –

пробивки:

P

= k∙Fср∙![]() ср

,

ср

,

где Fср – площадь среза; если вырубка – пробивка круглого контура

![]() .

В общем случае Fcp

= L∙S,

где L

– длина линии реза. Коэффициент k

= 1,1 … 1,3.

.

В общем случае Fcp

= L∙S,

где L

– длина линии реза. Коэффициент k

= 1,1 … 1,3.

Усилие съема отхода с пуансона: Pc= 0,06∙P. Усилие проталкивания металла через матрицу: Рпр = 0,12∙Р.

Точность при вырубке и пробивке зависит от следующих факторов:

1. состояние штампа;

2. свойства металла заготовки;

3. толщина металла;

4. абсолютные размеры детали;

5. структура технологического процесса;

5. тип штампа;

7. оборудование;

8. квалификация штамповщика. Подчеркнуты наиболее важные факторы.