- •Дуговое электротермическое оборудование

- •Рецензенты:

- •Введение

- •1. Дуговые сталеплавильные печи

- •1.1. Технология плавления стали в дуговых печах

- •1.2. Футеровка дуговой сталеплавильной печи

- •1.3. Конструкции и механизмы дуговых сталеплавильных печей

- •1.4. Электромагнитное перемешивание металла

- •1.5. Электрооборудование и короткие сети дсп

- •1.6. Элементы техника безопасности при работе на электрических дуговых печах

- •2. Электроды и энергетический баланс дсп

- •2.1. Электроды для дуговых сталеплавильных печей

- •2.2. Энергетический баланс дуговой сталеплавильной печи

- •3. Конструкция дуговых печей косвенного действия

- •4. Элементы расчета дуговой сталеплавильной печи

- •4.1. Определение геометрических размеров рабочего пространства трехфазных дсп

- •4.1.1. Определение размеров жидкометаллической ванны дуговой сталеплавильной печи

- •Пример 4

- •Решение

- •4.1.3. Определение размеров рабочего окна

- •Пример 6

- •Решение

- •Пример 7

- •Решение

- •4.1.5. Определение стрелы выпуклости и толщины свода дуговой сталеплавильной печи. Расчет диаметра распада электродов и размеров электродов

- •Длина электрода

- •Действительное усилие зажима

- •Сравнение результатов расчета дсп-50

- •Сравнение результатов расчета дсп-10

- •4.2. Определение электрических параметров и характеристик дуговой сталеплавильной печи

- •4.2.1. Расчет мощности в период расплавления

- •4.3. Элементы расчета короткой сети дсп

- •4.3.1. Расчет индуктивности элементов короткой сети

- •4.3.2. Понятие о средних геометрических расстояниях

- •4.3.2. Расчет элементов короткой сети дсп емкостью 10 тонн

- •Взаимная индуктивность между шинами крайнего и среднего пакетов

- •Индуктивность шины 1

- •Взаимная индуктивность между шинами крайнего и среднего пакетов

- •Индуктивность шины

- •4.3.3. Расчет активных сопротивлений короткой сети Сопротивление графитированного электрода

- •Омическое сопротивление 100 метров электрода

- •Омическое сопротивление 100 метров трубчатого токоподвода

- •Активное сопротивление трубы 1 среднего рукава

- •4.3.4. Активное и реактивное сопротивления печи (с учетом трансформатора)

- •Библиографический список

- •Оглавление

- •Дуговое электротермическое оборудование Сокунов Борис Александрович Гробова Людмила Семеновна

- •620002, Екатеринбург, ул.Мира, 19

- •620002, Екатеринбург, ул. Мира, 19

1.4. Электромагнитное перемешивание металла

В восстановительный период плавки скорости процессов раскисления и десульфурации металла зависят от скорости диффузии продуктов раскисления сернистого железа в шлак, которая в свою очередь является функцией среднего пути частиц окислов и сернистого железа до поверхности шлака., т. е. глубины ванны, а следовательно, и емкости печи. Эти скорости можно существенно повысить, заставив металл в ванне циркулировать так, чтобы нижние слои металла перемещались к слою шлака. Такая вертикальная циркуляция желательна и для выравнивания температур жидкого металла в ванне. Так как тепло выделяется дугами у поверхности ванны, верхние слои металла перегреваются по сравнению с нижними тем больше, чем глубже ванна. В крупных печах температурный перепад по глубине ванны может превышать 100°С. Наконец, направленная циркуляция металла облегчает равномерное распределение легирующих в его толще, что особенно важно при выплавке высоколегированных сталей.

Естественное перемешивание металла, вызванное «кипом», ослабевает к концу окислительного периода и прекращается в период восстановления. Теплового перемешивания в ванне практически нет, так как горячие слои металла находятся наверху у ее поверхности. Поэтому в малых печах металл перемешивают вручную. В печах емкостью 20 т и более ручное перемешивание требует слишком много усилий и времени и часто не дает нужного результата. Поэтому предпринимались многочисленные попытки организовать искусственное перемешивание жидкого металла ванны: мешалками, переливом металла в ковш и обратно в печь, продувкой металла газами, введением в ванну металлического кальция, пары которого, выделяясь, перемешивают металл, и, наконец, электромагнитным перемешиванием. Все эти способы оказались непрактичными и экономически невыгодными, и лишь последний из них получил распространение.

Электромагнитное перемешивание ванны в дуговой печи в целях ускорения реакций было впервые предложено в СССР в 1928 г. Л.И.Морозенским, установившим по окружности кожуха печи три (или шесть) катушки, питаемые трехфазным током промышленной частоты и создающие в горизонтальной плоскости вращающееся магнитное поле. Это поле наводит в жидкой ванне токи, взаимодействие которых с полем вызывает механические силы, приводящие металл во вращение в направлении движения поля, аналогично тому, как это имеет место в асинхронном двигателе с массивным ротором. Помимо основного вращения металла в горизонтальной плоскости, по идее автора, должны были возникать вихревые движения (в частности, в результате воздействия растекающихся в металле токов дуг), обеспечивающие и вертикальное перемещение металла.

Расчеты автора были подтверждены экспериментально на опытной печи емкостью 0,5 т, на которой было достигнуто ускорение обезуглероживания, дефосфорации и десульфуризации металла. Однако при переносе опытов на большие промышленные печи этого эффекта получить не удалось, несмотря на то, что мощность катушек доводилась до 20 % мощности печи. Причина заключалась в неудачном выборе направления движения металла (в горизонтальной плоскости) и в неправильном выборе частоты. На частоте 50 Гц, примененной Л. И. Морозенским, глубина проникновения тока в металле равна всего 7–8 см.

Чтобы

возникающие силы были достаточно

велики, необходимо, чтобы

глубина проникновения тока в металл

приближалась к половине глубины

ванны. В крупных печах она

равна около 1 м, и частота тока питания

устройства здесь должна быть

равной 1,5–0,5 Гц, исходя из выражения для

глубины проникновения тока в металл

![]() .

.

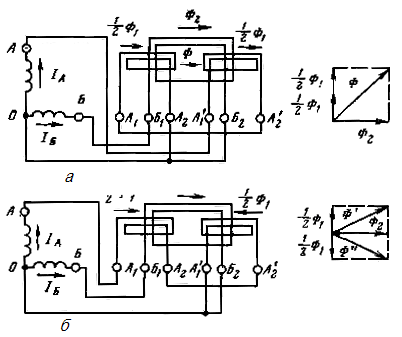

Применение пониженной частоты для питания перемешивателя металла в дуговой сталеплавильной печи было впервые предложено фирмой ASEA (Швеция) в 1939 г. Был разработан двухфазный статор, представляющий собой плоский магнитопровод, устанавливаемый под днищем печи, выполненным из немагнитной стали. Закрепленные в магнитопроводе катушки питаются двухфазным током пониженной частоты и создают бегущее поле, которое наводит токи в металле. Взаимодействие этих токов с полем вызывает движение металла. Катушки выполняются в виде наружной и внутренней; наружная состоит из двух частей, которые можно включать согласно или встречно. При согласном включении половин внешней катушки образуется бегущее поле (рис. 1.19, а), вызывающее движение металла в нижней части от рабочего окна к летке (рис. 1.20, а); в результате верхние слои металла будут двигаться от летки к рабочему окну, увлекая за собой шлак. Это используется для скачивания шлака; при наклоне печи в сторону рабочего окна шлак подходит к окну и сам перетекает через порог в шлаковницу, избавляя персонал от тяжелого ручного труда. При встречном включении катушек (рис. 1.19, б) образуется так называемое расходящееся поле, вызывающее интенсивное перемешивание металла (рис. 1.20, б).

Электромагнитные перемешиватели устанавливаются на отечественных печах емкостью 25 т и выше и питаются от электромашинных источников пониженной частоты, состоящих из нескольких машин (два генератора пониженной частоты, приводной синхронный двигатель с возбудителем, генератор постоянного тока), весьма громоздких и дорогих. В настоящее время ведутся работы по созданию тиристорных преобразователей частоты, пригодных для питания перемешивателей. Неясной пока остается целесообразность применения перемешивателей на тех печах сверхвысокой мощности, у которых процесс рафинирования выносится из печи, так как в этом случае на долю перемешивателя остается лишь функция облегчения скачивания шлака.

|

Рис. 1.19. Схемы включения обмоток двухфазного перемешивателя:

а — «бегущее» магнитное поле; б — «расходящееся» магнитное поле

|

а б |

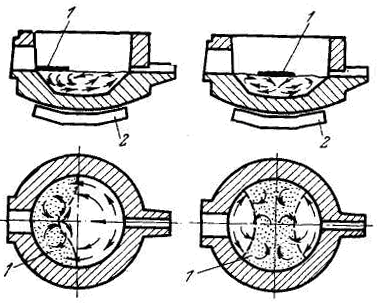

Рис. 1.20. Движение металла и шлака в дуговой печи при разных режимах работы перемешивателя:

а — в режиме скачивания шлака; б — в режиме перемешивания;

1 — шлак; 2 — статор |