- •Содержание

- •Раздел 1: Нормирование точности гладких соединений.

- •Образование посадок в системе отверстия и в системе вала.

- •Раздел 2. Нормирование точности подшипников качения.

- •Точность подшипников качения.

- •Определение вида нагружений наружного и внутреннего кольца подшипника.

- •Подбор посадки местно нагруженного кольца подшипника.

- •Подбор посадки циркуляционно нагруженного кольца.

- •Раздел 3. Нормирование точности резьбовых соединений.

- •Расшифровка условного обозначения наружной резьбы.

- •Расшифровка условного обозначения внутренней резьбы.

- •Схемы расположения полей допусков резьбового соединения.

- •Раздел 4. Нормирование точности прямобочных шлицевых соединений

- •Расшифровка условного обозначения шлицевого соединения

- •Точность выполнения определенных элементов шлицевого вала и шлицевой втулки.

- •Раздел 5. Нормирование точности формы и расположения поверхностей

Подбор посадки местно нагруженного кольца подшипника.

С учетом номинального диаметра местно нагруженного кольца подшипника, режима его работы, типа подшипника и конструктивных особенностей подшипникового узла выбираем поле допуска для вала(если местно нагруженным является внутреннее кольцо подшипника) или поле допуска для отверстия в корпусе( если местно нагруженным является наружное кольцо подшипника).

Для местно нагруженных колец подшипников качения посадки выбираем из ряда рекомендуемых по таблице «Рекомендуемые посадки для местного нагружения колец подшипников».

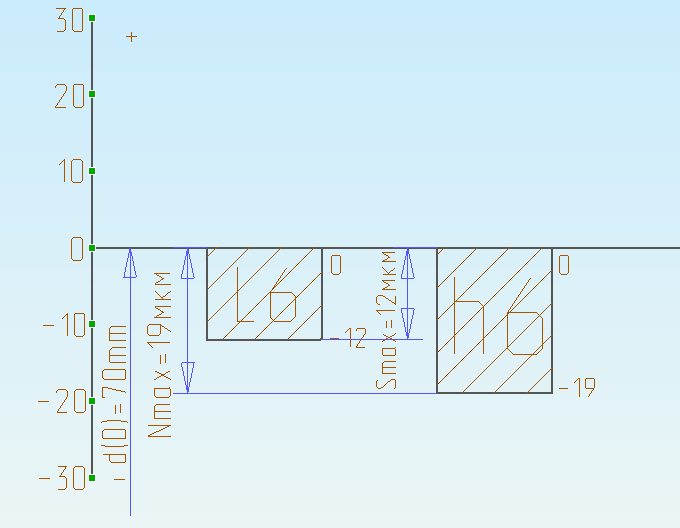

Подобрали посадку для корпуса по таблице:h6

По ГОСТ 25347-82 находим поле допуска отверстия корпуса:

Поле допуска: h6

Допуск: 19мкм

Верхнее отклонение:ES=0мкм

Нижнее отклонение:EI=-19мкм

Рис. 3. Схема переходной посадки в системе отверстия.

Подбор посадки циркуляционно нагруженного кольца.

Для выбора посадки циркуляционно нагруженного кольца подшипника согласно ГОСТ 3325-85 необходимо определить значение интенсивности радиальной нагрузки на посадочной поверхности.

Расчет интенсивности радиальной нагрузки производится с учетом возможностей перегрузки и конструкций соединения.

PR = (Fr/b) k1∙k2∙k3,

где Fr – заданная радиальная нагрузка;

b – рабочая ширина посадочного места

k1= 1 – коэффициент, учитывающий возможную перегрузку ( при перегрузке 150%, к1=1, при 300%, к1=1.8)

k2= 1 – коэффициент, учитывающий конструкцию соединения,

k3= 1 – коэффициент, учитывающий неравномерность распределения радиальной нагрузки ( k3=1)

Fr=19кН

b=B – 2r=42-2*4=34мм=0.034м

Pr=(19/0.034) 1.8∙1.6∙1=1609кН/м

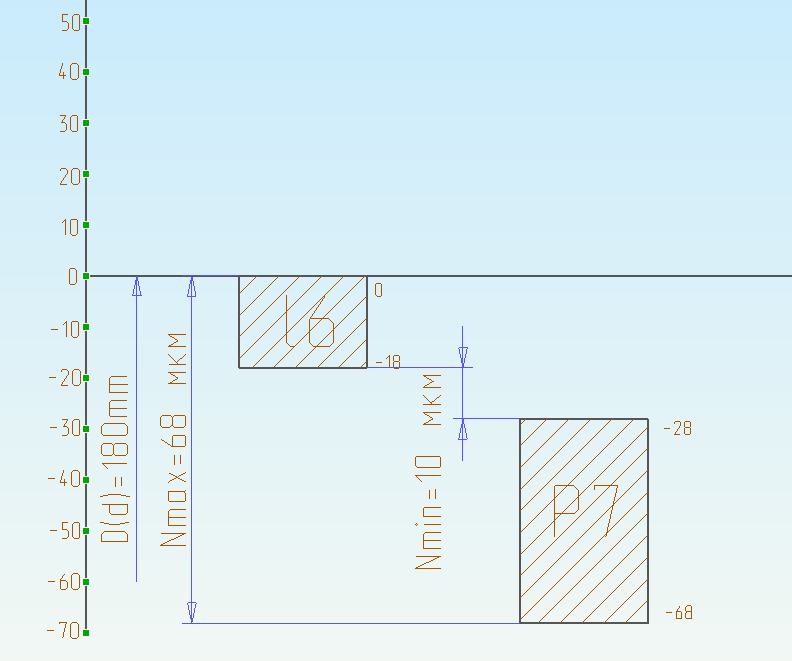

По значению интенсивности радиальной нагрузки, учитывая класс точности подшипника, выбираем поле допуска вала по таблице «Допустимые интенсивности радиальных нагрузок на посадочной поверхности вала или корпуса»: P7

Поле допуска: P7

Допуск: 40мкм

Верхнее отклонение:es=-28мкм

Нижнее отклонение:ei=-68мкм

Рис. 4. Схема посадки с натягом в системе вала.

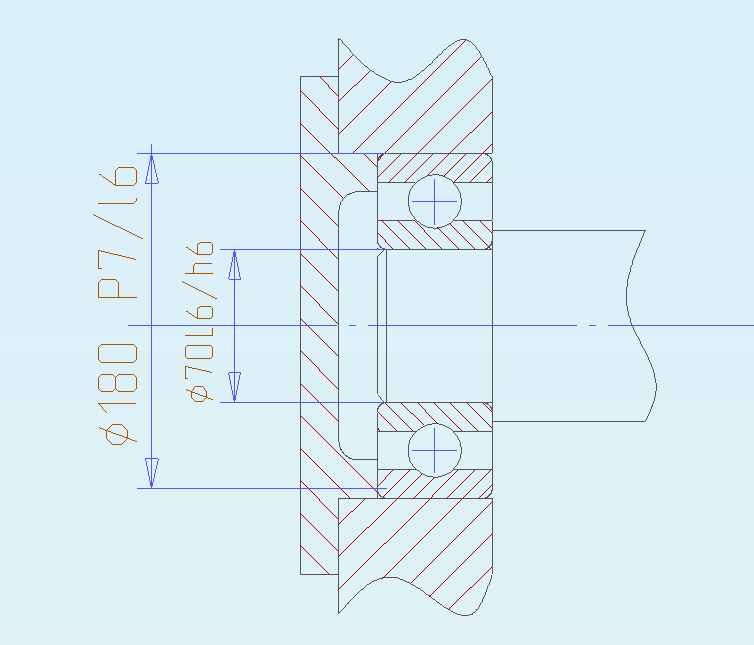

Обозначение посадок подшипников качения на вал и отверстие корпуса на сборочных

чертежах.

Обозначение посадки подшипника на вал (в системе отверстия):

Ø70 L6/h5

Обозначение посадки подшипника в отверстие корпуса (в системе вала):

Ø180 P7/l6

Рис. 5. Обозначение посадок подшипников

Раздел 3. Нормирование точности резьбовых соединений.

Резьбовое соединение – соединение двух деталей с помощью резьбы, т. е. элементов деталей, имеющих один или несколько равномерно расположенных винтовых выступов резьбы постоянного сечения, образованных на боковой поверхности цилиндра или конуса.

Наружный диаметр d и D (номинальный диаметр резьбы) – диаметр воображаемого

цилиндра, описанного вокруг вершин наружной резьбы (болта) или по впадинам внутренней резьбы (гайки).

Внутренний диаметр d1 и D1 – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы.

Средний диаметр d2 и D2 – диаметр воображаемого цилиндра, соосного с резьбой, каждая образующая которого пересекает профиль таким образом, что отрезок между точками профилей соседних витков, образованный при пересечении с канавкой, равен половине номинального шага.