- •Дс. 01.02.01 «Основы теории и

- •Расчета автотракторных двигателей»

- •Сд 04.02. «Автомобильные двигатели»

- •Методическое пособие

- •1 Выбор типа и основных параметров

- •2 Тепловой расчет двигателя

- •2.1 Процесс впуска

- •2.2 Процесс сжатия

- •2.3 Процесс сгорания

- •2.4 Процесс расширения

- •2.5 Процесс выхлопа

- •3 Построение индикаторной диаграммы и

- •3.2 Определение индикаторных показателей

- •3.3 Определение эффективных показателей

- •4 Анализ влияния заданного в варианте

- •5 Тепловой баланс двигателя

- •6 Определение основных размеров и

- •7 Кинематический и динамический расчет кривошипно-шатунного механизма

- •7.2 Построение графика тангенциальных сил

- •7.3. Расчет маховика

- •8 Анализ уавновешенности двигателя

- •9 Расчет системы топливоподачи

- •10 Cкоростная и регуляторная характеристики

- •Сводные данные спроектированного двигателя

- •Библиография

МИНИСТЕРСТВО

СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ

ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БАШКИРСКИЙ

ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

Кафедра:

“Автотракторные

двигатели

и теплотехника”

к выполнению

курсового проекта (работы)

(для

студентов IV

курса факультета механизации сельского

хозяйства)

Уфа 2006

Методические

указания составлены профессором

Башировым Р.М. и

ассистентом Инсафуддиновым С.З

Рекомендованы к

печати кафедрой «Автотракторные

двигатели и теплотехника» (протокол

№10от

«30»ноября

2005 г.) и методической комиссией факультета

механизации сельского хозяйства

(протокол №38от

«06»февраля

2006г.).

Рецензент: д.т.н.

Неговора А.В.

Ответственный за

выпуск:

зав. кафедрой,

д.т.н., профессор Баширов Р.М.

ОГЛАВЛЕНИЕ

Цели, задачи и

содержания проекта

4

Оформление

проекта

5

1 Выбор типа и

основных параметров двигателя и

обоснование принимаемого способа

смесеобразования

6

2 Тепловой расчет

двигателя

6

2.1 Процесс

впуска

8

2.2 Процесс

сжатия

8

2.3 Процесс

сгорания

9

2.4 Процесс

расширения

11

2.5 Процесс

выхлопа

11

3 Построение

индикаторной диаграммы и определение

основных показателей работы двигателя

12

3.1 Построение

индикаторной диаграммы

12

3.2 Определение

индикаторных показателей работы

двигателя (рi,

i

и gi)

графическим и аналитическим методами

15

3.3 Определение

эффективных показателей работы

двигателя

16

4 Анализ влияния

заданного в варианте параметра на

технико-экономические показатели

работы двигателя

17

5 Тепловой баланс

двигателя

18

6 Определение

основных размеров и комплексных

показателей работы двигателя (удельных

объемной и поршневой мощностей)

19

7 Кинематический

и динамический расчет кривошипно-шатунного

механизма

20

7.1 Построение

графика инерционных усилий

20

7.2 Построение

графика тангенциальных сил

21

7.3. Расчет

маховика

23

8 Анализ

уравновешенности двигателя

25

9 Расчет топливной

системы двигателя

27

10 Скоростная

(для ДсИЗ) и регуляторная (дизеля)

характеристики.

29

11 Сводные данные

спроектированного двигателя

32

Библиография

34

ЦЕЛИ, ЗАДАЧИ И

СОДЕРЖАНИЯ ПРОЕКТА

Цель курсового

проекта – овладение методикой и навыками

самостоятельного решения инженерных

задач в области двигателей внутреннего

сгорания.

Студенту выдается

задание на курсовой проект (работу) по

расчету двигателя трактора (автомобиля).

Курсовой проект

состоит из разделов:

- выбор типа и

основных параметров двигателя и

обоснование принимаемой формы камеры

сгорания и схемы коленчатого вала,

анализ процессов смесеобразования и

сгорания с использованием индикаторной

диаграммы;

- тепловой расчет

двигателя;

- построение

индикаторной диаграммы, сил инерции и

диаграммы тангенциальных усилий для

одного цилиндра, суммарной тангенциальной

силы и определение индикаторных и

эффективных показателей двигателя;

- тепловой баланс

двигателя;

- изображение для

заданного положения КШМ усилий,

действующих на детали КШМ;

- расчет маховика

и его рабочий чертеж;

- определение

основных размеров, объемной и удельной

поршневой мощности двигателя;

- расчет системы

топливоподачи двигателя.

ОФОРМЛЕНИЕ ПРОЕКТА

Все расчеты

выполняются в международной системе

измерений СИ.

Курсовой проект

оформляется в строгом соблюдении

требований стандарта предприятия –

СТО 0493582-003-2006 в виде пояснительной

записки формата А4 с необходимыми

схемами, таблицами, графиками.

Все графики

строятся в одинаковом масштабе.

Графический

материал выполняется карандашом на

ватмане формата А1.

Приводимые в

пояснительной записке схемы должны

иметь порядковой номер и подрисуночные

надписи. В тексте на них должны содержаться

соответствующие ссылки.

Необходимые для

расчетов коэффициенты должны приниматься

обосновано (с соответствующими

пояснениями и ссылкой на литературный

источник цифрами в квадратных скобках,

соответствующих нумерации списка

литературы, приводимого в конце записки).

ДВИГАТЕЛЯ И

ОБОСНОВАНИЕ ПРИНИМАЕМОГО

СПОСОБА

СМЕСЕОБРАЗОВАНИЯ

Тип двигателя

(дизельный или с искровым зажиганием

(ДсИЗ)) принимается с учетом его назначения

и условий работы и всех факторов,

влияющих на технико-экономические

показатели (сложность конструкции и

проведения технического обслуживания,

моторесурс, стоимость изготовления и

ремонта, экономичность и т.д.).

Форму коленчатого

вала (расположение колен) следует

определять с учетом необходимости

обеспечения высокой равномерности

крутящего момента и упрощения решения

вопросов уравновешивания двигателя.

Принимаемые форму

камеры сгорания и способ смесеобразования

следует обосновать, учитывая назначение

двигателя и требования к его

технико-экономическим показателям и

простоте конструкции.

Тепловой расчет

двигателя производится с целью нахождения

показателей рабочего цикла, необходимых

для построения индикаторной диаграммы

и определения мощностных и экономических

показателей двигателя.

Расчет рабочего

цикла производится для режима работы

двигателя, соответствующего номинальной

мощности и нормальным условиям окружающей

среды. Необходимые для расчета двигателя

значения степени сжатия, коэффициента

наполнения цилиндров, показатели

политроп сжатия и расширения, параметры

окружающей среды, коэффициента

использования тепла, а для дизеля-

степень повышения давления и давление

наддува принимаются на основании

лекционного материала и литературных

источников.

Индикаторная

диаграмма строится расчетным путем на

основе определенных основных параметров

характерных точек для процессов впуска.

сжатия, сгорания, расширения и выпуска.

При определении

частоты вращения коленчатого вала n,

и соответственно угловой скорости ,

и степени сжатия

учитывается тип двигателя и указанные

в варианте значения А и В:

- для дизеля А=0

и В=10;

- для карбюраторного

двигателя А=2000 и В=0.

Предварительно

ориентируясь на заданную мощность (Nе)

и выполненные двигатели и принятый

коэффициент избытка воздуха (α)

назначаются приближенные значения

удельного расхода топлива (ge)

и коэффициентнаполнения цилиндра

двигателя (v).

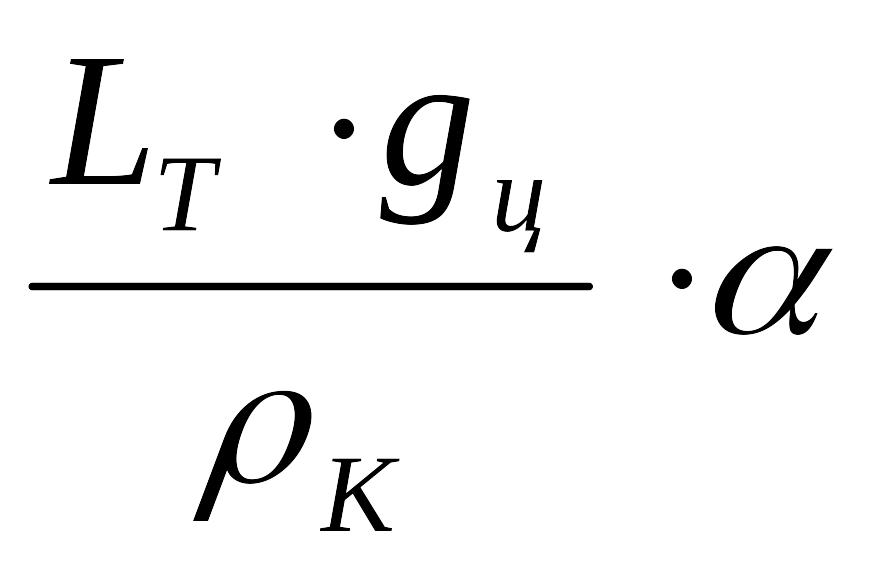

После этого

находится цикловая подача топлива (gц

в г/цикл) по следующему выражению:

где n

и i – частота вращения

коленчатого вала (мин-1) и число

цилиндров двигателя;

ge-

эффективный удельный расход топлива,

г/(кВт∙ч);

- коэффициент

тактности двигателя (τ=1 – если двухтактный

и 0,5 -четырехтактный);

Ne

- эффективная мощность двигателя, кВт.

Для определения

объема воздуха, поступающего в цилиндр

двигателя в процессе впуска Vд,

необходимо предварительно

вычислить плотность заряда на впуске

ρК (кг/м3):

ρК =

где p0=pk

- давление окружающей среды (или давление

наддува

для

дизелей с наддувом) , кПа;

Rв-

газовая постоянная воздуха,

Тк-

температура окружающей среды (надувочого

воздуха), К.

Учитывая, что для

сгорания одного кг топлива требуется

примерно LТ=

14,5 кг воздуха, для вычисленной цикловой

подачи получается (л):

Vд

=

Приняв коэффициент

короткоходности (к) определяются

ориентировочные значения диаметра (D)

и хода поршня (S), м:

и S=к∙D.

(2.5)

Ориентируясь на

эти значения, ведется уточненный

тепловой расчет двигателя. Окончательные

значения Dи S

уточняются по результатам теплового

расчета двигателя.

Тепловой расчет

начинается с процесса впуска.

Температура в

конце процесса впуска Та, в К:

где Т0

– температура окружающей среды, К;

Т –

подогрев свежего заряда,;

r

– коэффициент остаточных газов;

Тr

– температура статочных газов,

Тr=900…1100

К – для ДсИЗ, Тr=700…900

К – для дизелей.

Для двигателя с

наддувом:

где Тк –

температура воздуха после компрессора,

К:

Тк=

где nk

– показатель политропы сжатия воздуха

в компрессоре.

Для центробежных

нагнетателей с охлажденным корпусом

nk=1,4…1,8;

без охлаждаемого корпуса nk=1,8…2,0.

Давление в конце

впуска pа,

в кПа:

pа=

(0,85…0,9)p0 ,

(2.9)

где p0

– давление окружающей среды (или

давление наддува pк),

кПа.

Давление в конце

сжатия pс

(кПа):

pс

= pа ·

ε n1

, (2.10)

где n1

- средний показатель политропы

сжатия.

Величину

n1

можно определить по эмпирической

формуле профессора В.А. Петрова, как

функцию частоты вращения коленвала:

- для карбюраторного

двигателя

- для дизельного

двигателя

Температура в

конце сжатия (К): Тс=

Та · εn1-1,

(2.13)

Предварительно

находится теоретически необходимое

количество воздуха на сгорание 1 кг

топлива (кмоль/кг):

где С –

содержание углерода в топливе, кг;

Н – содержание

водорода в топливе, кг;

О – содержание

кислорода в топливе. кг.

Затем

определяется действительное количество

воздуха (кмоль/кг):

L=L0,

(2.15)

При выборе

коэффициента избытка воздуха

учитывается тип двигателя и его камеры

сгорания.

Число молей газов

после сгорания:

- при 1

- при 1

Химический

коэффициент молярного изменения:

Действительный

коэффициент молярного изменения:

Мольная теплоемкость

чистого воздуха μvc,

в кДж/(кмоль·К):

где а=20,16; в=1,73810-3

– постоянные коэффициенты

Для продуктов

сгорания:

- при 1

- при 1

Мольная теплоемкость

при постоянном давлении:

где

R=8,314

кДж/ (кмоль·К) – универсальная газовая

постоянная.

Температура в

конце сгорания Тz

определяется по формулам:

- для дизеля:

- для ДсИЗ:

где –

коэффициент использования тепла. Для

ДсИЗ =0,85…0,95,

для дизелей =0,7…0,9;

Qir–

низшая удельная теплота сгорания (для

дизельных топлив QH=42500

кДж/кг, для бензина QH=44000

кДж/кг);

Q

–потеря тепла из-за неполноты сгорания.

Для случая, когда 1

- Q=118000

(1-)Lо

кДж/кг ;

Для дизельных

двигателей величины

следует задаваться в соответствии с

типом камеры сгорания:

- для однокамерных

=1,7…2,2;

- для вихре- и

предкамерных =1,4…1,8.

Для ДсИЗ величина

определяется

после вычисления давления в конце

сгорания Рz.

- для дизеля: pz=

λpс,

(2.25)

- для ДсИЗ:

Степень

предварительного расширения:

Степень последующего

расширения:

Давление в конце

расширения (кПа):

Температура в

конце расширения, К:

Показатель

политропы расширения определяется по

эмпирической формуле профессора В.А.

Петрова:

-для

карбюраторного двигателя n2=1,21+

- для дизеля

n2=1,21+

-0,02

(2.33)

Давление в конце

выхлопа pr

(кПа):

- для двигателей

без наддува : pr=krpo,

(2.34)

где kr=(1.05…1.25);

- для двигателей

с наддувом : pr=krpk,

(2.35)

где kr=(0,75…1,0);

ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ ПОКАЗАТЕЛЕЙ РАБОТЫ ДВИГАТЕЛЯ

3.1 ПОСТРОЕНИЕ

ИНДИКАТОРНОЙ ДИАГРАММЫ

Для построения

индикаторной диаграммы (см. рисунок

3.1) рекомендуюся следующие наиболее

удобные масштабы:

- для давления:

1мм= (25…30) кПа;

- для объема:

10мм=Vс

– для дизеля;

20мм=Vс

– для ДсИЗ

На диаграмме

проводится линия атмосферного давления

и отмечаются по результатам теплового

расчета характерные точки процессов

впуска, сжатия, сгорания, расширения

и выхлопа

(р

рc,

- для сжатия:

- для расширения:

Эти политропы

могут строиться и графически.

Находя тангенциальные

усилия графически (или аналитически)

можно построить развернутую диаграмму

тангенциальных усилий одного цилиндра

двигателя.

Для многоцилиндрового

двигателя диаграмма суммарных

тангенциальных усилий ∑Т

строится сложением диаграмм всех

цилиндров (с учетом угла «заклинки»

вала). На рисунке 3.2 для примера приведены

эти усилия для четырехцилиндрового

двигателя.

Рисунок 3.1

Графики давлений газов и инерционных

и тангенциальных сил

четырехцилиндрового

двигателя.

На индикаторной

диаграмме должно быть указанно:

- название диаграммы;

- масштаб диаграммы;

- размерность и

значение осей;

- обозначения

характерных точек.

Рисунок 3.2 Графики

тангенциальных сил отдельных цилиндров

рядного четырехцилиндрового двигателя

(Т1,

Т2,

Т3,

и Т4)

и суммарного тангенциального усилия

(∑Т).

РАБОТЫ ДВИГАТЕЛЯ

( Рi,

i

и gi

) ГРАФИЧЕСКИМ

И

АНАЛИТИЧЕСКИМ

МЕТОДАМИ.

Графически

теоретическое среднее индикаторное

давление Рi/

в кПа

определяется по формуле:

где A

– площадь индикаторной диаграммы, мм2;

l=Vh

– длина диаграммы по оси, мм;

- масштаб

давления, кПа/мм.

Для аналитического

определения теоретического среднего

индикаторного давления используются

формулы (кПа):

- для дизеля:

- для ДсИЗ:

Действительное

среднее индикаторное давление Рi

в кПа определяется с учетом округления

диаграммы и затрат на насосные

(вспомогательные) хода поршня:

pi

=φ·

где p=pr-pа,

кПа

φ –коэффициент

округления (учитывает снижение площади

диаграммы из-за округления), =0,92…0,95.

В пояснительной

записке вкратце раскрывается физический

смысл величины Рi.

Процент несовпадения

величин среднего индикаторного давления,

вычисленных аналитически и графически,

определяется по выражению (%):

Допустимая

погрешность pi=3…5%.

Индикаторный

коэффициент полезного действия

определяется по формуле:

Затем

находится индикаторный удельный расход

топлива (кг/(кВт·ч)):

РАБОТЫ ДВИГАТЕЛЯ

Среднее

эффективное давление pе,

в кПа

определяется по формуле:

pе=pi-pM,

(3.10)

где РМ

– механические потери, вычисляются по

эмпирическим формулам в зависимости

от средней скорости поршня Сn:

- для дизеля

pМ=(

0,9+(0,11…0,15)Сn)

102,

- для карбюраторного

двигателя

pМ=

(0,35+(0,115…0,15)Сn

) 102.

Средняя скорость

поршня Сn

в м/с принимается ориентируясь на

предварительно определенное значение

хода поршня (по выражению 2.5):

Эффективный

коэффициент полезного действия

c=iм,

(3.12)

где

Эффективный

удельный расход топлива уточняется по

выражению:

ge=

ПАРАМЕТРА НА

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ РАБОТЫ

ДВИГАТЕЛЯ

Основной (заданный)

вариант рассчитывается обычным способом,

используя выше приведенные формулы.

После завершения

работы по основному варианту следует

задаться четырьмя значениями указанного

в варианте варьируемого параметра,

например:

pк, r,

Т и т.д.

и рассчитать все 5 вариантов (включая

заданное основное значение этого

параметра) на ЭВМ, используя программу,

разработанную кафедрой на основе

вышеизложенной методики. Программе

присвоено название ДВС_2000.ЕХЕ.

После запуска

данной программы необходимо ввести в

компьютер следующие данные:

Тип двигателя

(дизель=1, бензиновый=2)

Номинальная

эффективная мощность Nе,

кВт

Номинальная

частота вращения nк,

мин-1

Степень сжатия

Давление наддува

pк, кПа

Политропа сжатия

компрессора nк,

(для дизеля с наддувом)

Подогрев свежего

заряда Т,

К

Температура

остаточных газов, Тr

Коэффициент

остаточных газов, r

Коэффициент при

определении давления в конце впуска

Коэффициент

избытка воздуха

Коэффициент

использования теплоты

Степень повышения

давления (для дизеля)

Коэффициент при

определении давления в конце выпуска

Коэффициент при

определении потерь на трение

Число цилиндров

i

Коэффициент

короткоходности k

Принятая в расчете

ориентировочная скорость поршня сn,

м/с

Вычисленное

значение температуры в конце сгорания

Тz, К

Вычисленное

значение давления в конце сгорания рz,

кПа

Вычисленное

значение эффективного КПД, е.

Если Ваш расчет

произведен правильно компьютер включит

программу и проведет расчет, в противном

случае укажет какой параметр определен

не верно или не входит в приделы.

Далее необходимо

ввести число, соответствующее

определенному заданием изменяемому

параметру (1=,

2=, 3=,

4=pк, 5=r,

6=T,

7=pо, 8=,

9=Тс), и последовательно

ввести заданные значения параметра.

По результатам полученных данных

следует построить графики, показывающие

влияние заданного параметра на

технико-экономические показатели

работы двигателя, проанализировать

эти графики (объяснить почему именно

так влияет заданный параметр).

Тепловой баланс

характеризует распределение теплоты,

выделившейся при сгорании топлива,

введенного в цилиндр двигателя, на

полезно используемую работу, уносимую

с охлаждающей жидкостью, на потери с

выхлопными газами и неучтенные потери.

Общее количество

теплоты, введенной в двигатель с топливом

(кДж/ч):

Q=Qir

GT.

(5.1)

Теплота, эквивалентная

эффективной работе (кДж/ч):

Qe=3600Ne.

(5.2)

Теплота, передаваемая

охлаждающей среде (кДж/ч):

- для дизеля

- для карбюраторного

двигателя

где С –

коэффициент, равный 0,45…0,53;

i

– число цилиндров;

D

– диаметр цилиндра, см;

n

– частота вращения коленчатого вала,

мин-1;

- коэффициент

избытка воздуха.

Теплота, уносимая

с отработавшими газами (кДж/ч):

Qr=Cp(Tr-To)(Gв+GT),

(5.6)

где Ср

– удельная массовая средняя теплоемкость

отработавших газов при постоянном

давлении; Ср=1,04 кДж/(кгК);

Тr

и То – температуры

отработавших газов и окружающей среды,

К;

Gr

и GT

– массы поступившего в цилиндр воздуха

и топлива, кг/ч.

Потеря теплоты

вследствие химической неполноты

сгорания топлива (для ДсИЗ при 1)

(кДж/ч):

Qн.с.=

61500(1-) GT,

(5.8)

и

Неучтенные

потери: Qн.у.=Q-(Qc+Qr+Qв+Qн.с.),

(5.10)

КОМПЛЕКСНЫХ

ПОКАЗАТЕЛЕЙ (ОБЪЕМНОЙ И

ПОРШНЕВОЙ МОЩНОСТЕЙ)

ДВИГАТЕЛЯ

Основные размеры

двигателя определяются на основе

потребной мощности двигателя с учетом

коэффициента короткоходности К=S/D

и отношения =r/l.

Принятые значения

К и

обосновываются.

Уточненное по

результатам теплового расчета значение

рабочего объема одного цилиндра

находится по формуле (м3):

где i

– число цилиндров.

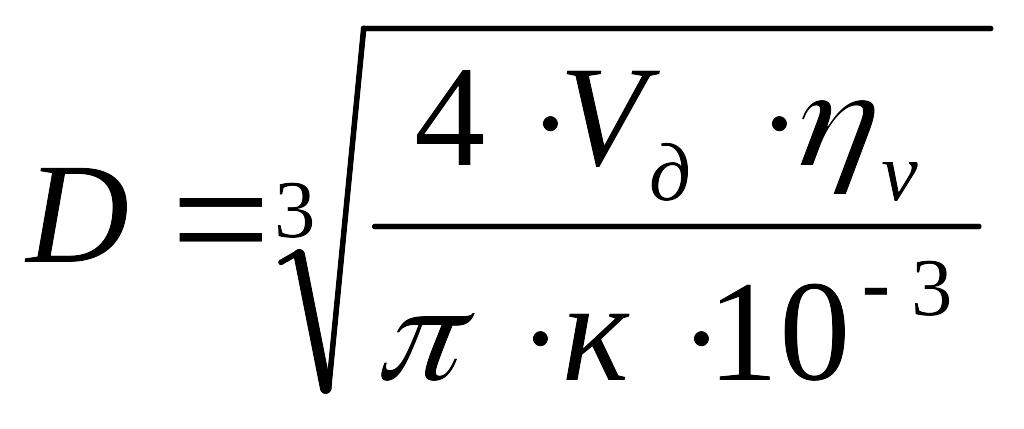

Диаметр цилиндра

в м:

D=

Ход поршня ( м):

S=КD.

(6.3)

Радиус кривошипа

(м):

Длина шатуна (м):

Удельная объемная

мощность двигателя (кВт/м3) :

Удельная поршневая

мощность (кВт/м2):

Для заданного в

варианте положения колен вала (угла )

приводится в определенном масштабе

схема сил, действующих на КШМ – суммарной,

нормальной, направленной на шатуну и

тангенциальной. Для этого же положения

кривошипа определяется крутящий и

опрокидывающий моменты, сравниваются

их величины и дается объяснение

результатам сравнения.

7.1 ПОСТРОЕНИЕ

ГРАФИКА ИНЕРЦИОННЫХ УСИЛИЙ

Удельная масса

поступательно движущихся деталей КШМ

(в кг/м2):

ms=mn+0,275mш,

(7.1)

Для приближенных

расчетов значения mn

и mш можно принимать

по таблице 7.1:

Параметры,

необходимые для построения графика

инерционных сил по методу Толе, находятся

по формуле:

A=Pjmax=ms2r(1+)10-3,

В=Pjmax=ms2r(1-)10-3,

С=Pjmax=3ms2r10-3,

Таблица 7.1

Значения масс комплекта поршня (mn)

и шатуна (mш)

в кг/м2

Наименование

детали

Материал

ДсИЗ

Дизели

Поршень

Алюминиевый

сплав

80…150

150…300

Чугун

150…250

250…400

Шатун

Сталь

100…200

250…400

После определения

величин А, В, и С в таком же

масштабе, как и давления газов

откладываются А – в ВМТ, В – в

НМТ и С – в пересечении прямой,

соединяющей точке А и В с нулевой

линией (см. рисунок 3.1).

Затем используя

точки А, В и С стоится парабола

(точка С соединяется с точками А

и В, стороны АС и ВС полученного

АВС делятся

на одинаковое число отрезков, одноименные

точки соединяются между собой и по

полученным линям проводится огибающая

кривая). Она и будет представлять график

инерционных усилий возвратно-поступательно

движущихся деталей КШМ.

Используя

индикаторную диаграмму, график

инерционных сил и полукруг Брикса

находится действующая на поршень

суммарная сила Рд в кПа

(через каждый 15 град угла поворота

кривошипа колен вала) по выражению:

pд=(pr-po)pТ (7.2)

Полукруг Брикса

строится следующим образом.

Ниже индикаторной

диаграммы проводится полуокружность

радиусом r=Vh/2.

Вправо по горизонтали от точки О

откладывается отрезок ОО’ равный

Т/2 (рисунок

3.1). От точки О’ проводится луч О’К

под углом до

пересечения с полуокружностью. Проекция

конца луча к горизонтальной линии и

определяет положение поршня для

рассматриваемого угла

(отрезок S(а)

– ход поршня).

Знаки усилий (Рг

-Po)

и Рj

определяют по условию – если

препятствуют они движению поршня, то

минус, если направлены в сторону движения

поршня, то плюс.

Результаты расчета

для удобства заносятся в таблицу 7.2.

Таблица 7.2 Результаты

вычислений.

,

град

pг.

кПа

(pг-pо).

кПа

pj,

кПа

pд=(pг-pо)pj,

кПа

Т,

кПа

1

2

3

4

5

6

15

30

45

…

720

Величину силы Т

нужно определить используя схему КШМ

(рисунок 3.1). Для этого на продолжении

радиуса кривошипа ОВ откладывают

отрезок ВС, равный (в принятом

масштабе) силе Рд.

Перпендикуляр,

опущенный из точки С на ось цилиндра

двигателя до пересечения с направлением

шатуна (отрезок СД), и представляет

силу Т.

Для построения

диаграммы удельной тангенциальной

силы берут отрезок (рисунок 2) и делят

его на части с интервалом 15 град. На

концах этих отрезков откладывают

значения Т в таком же масштабе и с

таким же знаком, как Рд.

Для многоцилиндрового

двигателя строится суммарная диаграмма

тангенциальных сил с учетом расположения

колен вала двигателя. Так, для

четырехтактного двухцилиндрового

двигателя с расположением колен под

углом 180 град суммарная диаграмма

строится как сумма двух диаграмм,

сдвинутых на 180 град.

Для четырехцилиндровых

двигателей диаграмма строится как

сумма соответственно 4 диаграмм,

сдвинутых по фазе каждая относительно

предыдущей на 180 (при расположении колен

по рисунку 3.2).

Поскольку при

этом участки суммарной диаграммы 720/i

(i – число цилиндров)

периодически повторяется, то достаточным

оказывается построение диаграммы

только на одном участке.

Для шестицилиндрового

двигателя сдвиг фаз составляет 120 град.

Если двигатель

V-образный, то суммарная

тангенциальная диаграмма находится

сложением диаграмм цилиндров правого

и левого рядов, построенных аналогично

вышеуказанному с учетом угла развала

цилиндров своего ряда.

Используя суммарную

диаграмму определяется среднее значение

тангенциальной силы

в мм:

где Fпол

и Fотр

– сумма положительных и отрицательных

площадей суммарной тангенциальной

диаграммы Т;

l

– длина диаграммы.

По величине

находится эффективная мощность двигателя

( кВт):

Совпадение этого

значения мощности с заданной

свидетельствует о правильности

построения диаграмм. Несовпадение

мощностей допускается до 3 %.

Используя график

тангенциальных усилий, определяется

момент инерций всех вращающихся частей,

затем параметры маховика.

По графику (рисунок

3.2) определяется максимальная избыточная

работа (кВт):

где μ- масштаб

площади.

μ= μ1∙ μ2

(7.6)

где μ1-

масштаб тангенциальной силы (кПа/мм);

μ2- масштаб

длины, (м/мм).

Момент

инерции всех вращающихся частей

двигателя J

(кг·м2):

где δ- неравномерность

вращения коленчатого вала.

Обычно задаются

неравномерностью вращения коленчатого

вала:

- для дизелей δ=

0,006…0,01;

- для ДсИЗ δ=

0,004…0,005.

Момент инерции

маховика Jм

(кг·м2):

Jм=(0,86…0,9)∙J,

(7.9)

Масса маховика m

(кг):

где RЦТ-

радиус центра тяжести сечения, м;

Рисунок 7.1 Расчетная

схема маховика

При этом выясняются

неуравновешенные силы и моменты сил.

Затем выбирается метод уравновешивания,

приводится схема уравновешивающего

механизма и вычисляются его конструктивные

параметры.

Разрабатывается

схема уравновешивания ∑PJ

I и ∑PJ

II

Для

рассматриваемого четырехцилиндрового

д.в.с., например, кривошипы располагаются

под углом =180

(рисунок 8.1). При этом:

-

силы инерции первого порядка взаимно

(естественным образом) уравновешиваются:

-

силы инерции второго порядка для всех

цилиндров равны и направлены в одну

сторону и их сумма равна:

-

моменты от сил инерции первого порядка

также взаимно уравновешиваются:

Приводится

предлагаемая схема уравновешивания

сил инерции второго порядка двигателя.

Моменты

от Рс

взаимно уравновешиваются. Следует

заметить, что хотя эти моменты и

уравновешиваются, но они нагружают

коренные подшипники двигателя. С

целью разгрузки этих подшипников

обычно уравновешивают Рц

каждой половины вала нащечными

противовесами (рисунок 8.1).

Центробежная сила

вращающихся масс Рц в кг·м/с2

кривошипно-шатунного механизма (без

противовесов) равна:

Рц =ms

·r·2

, (8.4)

где ms–удельная

масса вращающихся частей двигателя,

кг/м2 ms=mn+0,

725mш,

(8.5)

где mn

–масса комплекта поршня (поршня, колец,

пальца и др.), кг (таблица 7.1);

mш

– масса шатуна, кг (таблица 7.1);

r-

радиус кривошипа.

Для уравновешивания

центробежной силы Рц нащечными

противовесами должно соблюдаться

условие:

Рц =Рпр,

(8.6)

где Рпр -

центробежная сила, возникающая от

вращающегося противовеса (Рпр =

mпр ·р·2),

mпр

–масса противовеса.

ρ -расстояние

от центра тяжести противовеса до оси

коленчатого вала, м.

В соответствии

с выражение 8.6:

mr

·r·2

= mпр ·р·2

mпр

·р= mr

·r

Задаваясь

расстоянием от центра тяжести противовеса

до оси коленчатого вала ρ (с учетом

габаритов кривошипа) определяется

удельная масса противовеса:

Рисунок 8.1 Схема

действия сил инерции в рядном 4-х

цилиндровом двигателе

ДВИГАТЕЛЯ

Вкратце описывается

назначение системы, а также возможные

её типы. Даются расчетная схема и

подробный расчет элементов системы

проектируемого д.в.с.

9.1 Расчет топливного

насоса высокого давления.

Цикловая подача

Vц (мм3/цикл):

где ρ- плотность

топлива, г/см3;

Теоретическая

подача секции топливного насоса

составляет Vт

(мм3/цикл):

где ηн-

коэффициент подачи насоса

Приняв отношение

хода плунжера к его диаметру равным

a=Sпл/dпл=1

находим диаметр плунжера (мм):

Полный ход плунжера

Sпл (мм):

Sпл=dпл

∙а , (9.4)

Геометрически

полезный ход плунжера Sакт

(мм):

Расчет форсунки.

Определяется

продолжительность впрыска топлива ∆

t (с):

где

Находится

среднее давление газов в цилиндре Рц

(МПа) период впрыска :

где pс

-давление в конце процесса сжатия, кПа;

pz-

максимальное давление в цилиндре, кПа.

Средняя скорость

истечения топлива через сопловые

отверстия νф (м/с):

где pф-

давлене впрыскивания топлива, МПа.

μф-

коэффициент расхода топлива

Суммарная

площадь сопловых отверстий (мм2)

Диаметр

соплового отверстия dc

в (мм):

где m-

число сопловых отверстий в распылителе.

Приведенные выше

расчеты дают возможность лишь

ориентировочно определить основные

конструктивные параметры топливного

насоса и форсунки. Объясняется это тем,

что действительный процесс топливоподачи

из-за сложных гидродинамических явлений,

происходящих в топливной системе,

значительно отличается от принятого

в расчете.

Профилирование

кулачка.

На основе

поученных значений продолжительности

впрыска, полного активного хода плунжера

производится профилирование кулачка

топливного насоса.

Для ДсИЗ строится

внешняя скоростная характеристика

(рисунок 10.1), для дизельного двигателя

– регуляторная (рисунок 10.2).

Значения точек,

необходимые для построения характеристик

ДсИЗ определяются определяются по

выражениям.

для номинального

режима:

- угловая скорость

вращения к.в. в м/с:

- крутящий момент

двигателя в Н·м: Мк =

- часовой расход

топлива в кг/ч: Gт = Gе×Nе,

(10.3)

2) для минимальной

частоты вращения коленчатого вала:

- угловая

скорость вращения к.в.принимается

ω min= 70…100 с-1;

- минимальная

мощность двигателя Nеmin

(кВт):

- минимальный

удельный расход топлива gеmin

(г/(кВтч)):

- минимальный

часовой расход топлива Gт

min (кг/ч):

Gт

min = ge

min×Ne

min ∙10-3

, (10.6)

Расчетные 5…6

точек (от ωmin до

ωн ) определяются по выражениям,

используемых для определения Ne

min, ge

min, подставив

вместо ωmin значения

ωi (расчётной точки).

Для дизельного

двигателя значения точек определяются

по выражениям:

для

номинального режима ωн,

Mк

и Gт-

так же как и для ДсИЗ;

2) для режима

холостого хода (регуляторная ветвь):

- угловая скорость

холостого хода ωх, (с-1):

ωх=(1+δр)∙

ωн, (10.7)

Рисунок 10.1 Внешняя

скоростная характеристика ДсИЗ.

Рисунок 10.2

Регуляторная характеристика дизеля.

- крутящий момент

х.х.:

Мкх=0,

(т.к. Ne

хх=0);

- часовой расход

х.х.:

Gтх =

Gт×(0,26…0,3),

(10.8)

3) для корректорой

ветви:

-минимальная

угловая скорость вращения к.в. ω min,

с-1:

ω min=

(54…90);

-номинальная

мощность двигателя (кВт):

-для дизелей с

неразделенными камерами сгорания:

-для дизелей с

предкамерами:

-для дизелей с

вхревыми камерами сгорания:

- минимальный

крутящий момент Мк min

(Н·м):

Мк min

=

- минимальный

удельный расход топлива g

e min

(г/(кВтч)):

- минимальный

часовой расход топлива Gт

min (кг/ч):

Gт

min = ge

min×Ne

min ∙10-3

, (10.14)

Остальные расчётные

6 точек определяются используя ЭВМ по

разработанной кафедрой программе. При

этом в машину равномерно вводятся

значения ωi.

Результаты расчетов

заносятся в таблицу 1.

Таблица 10.1.

Результаты вычислений Ne,

Mк,

ge

и Gт

.

n, мин-1

Nе, кВт

Мк, Нм

gе, г/(кВт·ч)

Gт, кг/ч

1

2

3

4

5

В этой части

пояснительной записки даются краткое

описание двигателя и его техническая

характеристика.

КОНСТРУКТИВНЫЕ

ПАРАМЕТРЫ ДВИГАТЕЛЯ:

Тип двигателя;

Число цилиндров,

i;

Размерность, D/S;

Литраж двигателя

Vh∙i,

м3;

Степень сжатия,

ε;

Средняя скорость

поршня cп, м/с;

ТЕХНИЧЕСКАЯ

ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ:

Номинальная

мощность, N е н,

кВт;

Номинальная

частота вращения коленчатого вала,

nн, мин-1;

Максимальный

крутящий момент М к max,

при номинальной частоте вращения

коленчатого вала, кН∙м;

Эффективный

удельный расход топлива, ge,

Часовой расход

топлива, Gт, кг/ч;

Эффективный

к.п.д., ηе;

Удельная объемная

мощность, Nл, кВт/м3;

Удельная поршневая

мощность, Nп ,

кВт/м2.

Баширов Р.М.

Топливные системы для автотракторных

дизелей.- Уфа: Гилем, 2005.- 204с. Колчин

А.Н., Демидов В.П. Расчет автомобильных

и тракторных двигателей. м.: Высшая

школа,1980.-400с.

Николаенко А.В.

Теория, конструкция и расчет автотракторных

двигателей. 2-е изд., перераб. И доп. –

М.: Колос, 1992.-414

с.

Стуканов В.А.

Основы теории автомобильных двигателей

и автомобиля. – М.: Форум: ИНФА, 2004.-368

с.

Дс. 01.02.01 «Основы теории и

Расчета автотракторных двигателей»

Сд 04.02. «Автомобильные двигатели»

Методическое пособие

1 Выбор типа и основных параметров

2 Тепловой расчет двигателя

![]() ,

(2.1)

,

(2.1)![]() ,

(2.2)

,

(2.2)![]() ;

; ,

(2.3)

,

(2.3) ,

(2.4)

,

(2.4)2.1 Процесс впуска

![]() ,

(2.6)

,

(2.6)![]() ,

(2.7)

,

(2.7) (2.8)

(2.8)2.2 Процесс сжатия

![]() (2.11)

(2.11)![]() ,

(2.12)

,

(2.12)2.3 Процесс сгорания

![]() ,

(2.14)

,

(2.14)![]() ;

(2.16)

;

(2.16)![]() .

(2.17)

.

(2.17)![]() . (2.18)

. (2.18)![]() . (2.19)

. (2.19)![]() ,

(2.20)

,

(2.20)![]() ,

,![]() .

(2.21)

.

(2.21)![]() ,

(2.22)

,

(2.22)![]() , (2.23)

, (2.23) .

(2.24)

.

(2.24)![]() -степень

нарастания давления.

-степень

нарастания давления.![]() ,

(2.26)

,

(2.26)2.4 Процесс расширения

![]() . (2.28)

. (2.28)![]() . (2.29)

. (2.29)![]() .

(2.30)

.

(2.30)![]() .

(2.31)

.

(2.31)![]() ;

(2.32)

;

(2.32)2.5 Процесс выхлопа

3 Построение индикаторной диаграммы и

![]() ,

рв

и рr).

Промежуточные пять-шесть точек политроп

сжатия и расширения вычисляются по

уравнению:

,

рв

и рr).

Промежуточные пять-шесть точек политроп

сжатия и расширения вычисляются по

уравнению: (3.1)

(3.1) (3.2)

(3.2)

3.2 Определение индикаторных показателей

![]() ,

(3.3)

,

(3.3)![]() ,

(3.4)

,

(3.4)![]() ,

(3.5)

,

(3.5)![]() -Δр,

(3.6)

-Δр,

(3.6)![]() , (3.7)

, (3.7) (3.8)

(3.8)![]() ,

(3.9)

,

(3.9)3.3 Определение эффективных показателей

![]() .

.

![]() .

(3.11)

.

(3.11)![]() - механический

коэффициент полезного действия.

- механический

коэффициент полезного действия.![]() ,

(3.13)

,

(3.13)4 Анализ влияния заданного в варианте

5 Тепловой баланс двигателя

![]() (5.3)

(5.3)![]() ,

(5.4)

,

(5.4) ,

(5.5)

,

(5.5)![]() ,

(5.6)

,

(5.6)![]() (5.7)

(5.7)![]() (5.9)

(5.9)![]() (5.11)

(5.11)6 Определение основных размеров и

![]() ,

(6.1)

,

(6.1)![]() .

(6.2)

.

(6.2)![]() .

(6.4)

.

(6.4)![]() .

(6.5)

.

(6.5)![]() .

(6.6)

.

(6.6) .

(6.7)

.

(6.7)7 Кинематический и динамический расчет кривошипно-шатунного механизма

7.2 Построение графика тангенциальных сил

![]() ,

(7.3)

,

(7.3)![]() ,

(7.4)

,

(7.4)7.3. Расчет маховика

![]() , (7.5)

, (7.5)![]() ,

(7.7)

,

(7.7)![]() ,

(7.8)

,

(7.8) ,

(7.10)

,

(7.10)

8 Анализ уавновешенности двигателя

![]() ,

(8.1)

,

(8.1)![]() ,

(8.2)

,

(8.2)![]() ,

(8.3)

,

(8.3)![]()

![]()

9 Расчет системы топливоподачи

![]() ,

(9.1)

,

(9.1)![]() ,

(9.2)

,

(9.2)![]() ,

(9.3)

,

(9.3)![]() ,

(9.5)

,

(9.5)

![]() ,

(9.6)

,

(9.6)![]() -

продолжительность впрыска топлива в

градусах поворота коленчатого вала

(принимается с учетом способа

смесеобразования и типа форсунки).

-

продолжительность впрыска топлива в

градусах поворота коленчатого вала

(принимается с учетом способа

смесеобразования и типа форсунки).![]() ,

(9.7)

,

(9.7)![]() ,

(9.8)

,

(9.8)![]() , (9.9)

, (9.9)![]() ,

(9.10)

,

(9.10)

10 Cкоростная и регуляторная характеристики

![]() , (10.1)

, (10.1)![]() ,

(10.2)

,

(10.2)![]() ,

(10.4)

,

(10.4)![]() ,

(10.5)

,

(10.5)

![]() ,

(10.9)

,

(10.9)![]() ,

(10.10)

,

(10.10)![]() ,

(10.11)

,

(10.11)![]() ,

(10.12)

,

(10.12)![]() ,

(10.13)

,

(10.13)

Сводные данные спроектированного двигателя

![]() ;

;Библиография

2

3

33

4

5

32

31

6

7

30

29

8

9

28

27

10

11

26

25

12

13

24

23

14

15

22

21

16

17

20

18

19