- •4.1. Теоретичні основи технічного обслуговування машин

- •4.1.1. Основні поняття, терміни та визначення

- •1.2. Зміна технічного стану машин

- •4.3. Визначення граничного стану за інтенсивністю спрацювання

- •4.4. Визначення граничного стану за якісним показником:

- •4.1.4. Формування витрат на підтримання машин у роботоздатному стані

- •3.4. Основні технологічні операції при технічному обслуговуванні автомобілів

- •4.4. Технічне обслуговування машин у початковий період використання

- •4.5.1. Технічне обслуговування тракторів

- •4.5.2. Технічне обслуговування комбайнів

- •Технічне обслуговування простих сільськогосподарських машин

- •Технічне обслуговування автомобілів

- •4.5.5. Мийно-очисні і промивальні роботи

- •4.5.7. Експлуатаційна технологічність

- •4.12. Характерні зони плям від каплі масла на фільтрувальному папері:

- •1.6.1. Роль технічної діагностики в системі то і підвищенні надійності роботи машин

- •4.6.3. Методи контролю роботоздатносгі маїшн

1.6.1. Роль технічної діагностики в системі то і підвищенні надійності роботи машин

іадача перевірки роботоздатнссті тракторів (машин) та їх окремих гатів полягає у визначенні сукупності дефектів та несправностей, впливають на якісні, технічні, економічні та інші показники роботи ини і встановленні загального технічного стану її з метою прийнят- ишення про можливість проведення технічного обслуговування і ювження експлуатації або про постановку машини (окремих агре- в) на відповідне ТО чи ремонт.

Іеревірку роботоздатності машини (або окремих її агрегатів) знують методом діагностування за узагальнюючими параметрами в л.есі технічного обслуговування, або перед постановкою на ре- г.

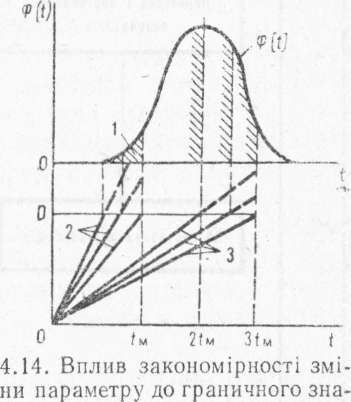

Гехнічне діагностування машин відповідно до ГОСТ 22631—77 є ідовою частиною технічного обслуговування та ремонту і повинно зпечувати їх виконання за фактичним технічним станом, високий технічний стйн машини, а значить висока надійність її уги, досягається шляхом своєчасного виявлення і запобігання від- , Запобігання відмов досяга ться внаслідок виконання регулювань ремонту об'єкта, експлуатаційні параметри якого наблизились раничного Значення. Дослідженнями встановлені строки виконання збіжних операцій, що впливають на ймовірність відмов (рис. 4.14). ;о при перевищенні параметра в період контролю ймовірність

відмов незначна (1), то в період контролю Зім прн виконанні необхідних запобіжних операцій (якщо закономірність зміни параметра характеризується функціями 3) ймовірність відмов збільшується. Отже, технічна діагностика дозволяє своєчасно виявити граничний стан параметра, у більшості випадків не допускати відмов. Однак виграш за рахунок зменшення кількості відмов завдяки частішого контролю (ім замість Зім) має негативний бік — неповне використання ресурсу об'єктів. Найкраща результативність можлива на основі оптимального вирішення.

Технічна діагностика дозволяє виконувати в необхідний період відновлення параметрів машини, що впливає на підвищення надійності її роботи, економічні та якісні показники.

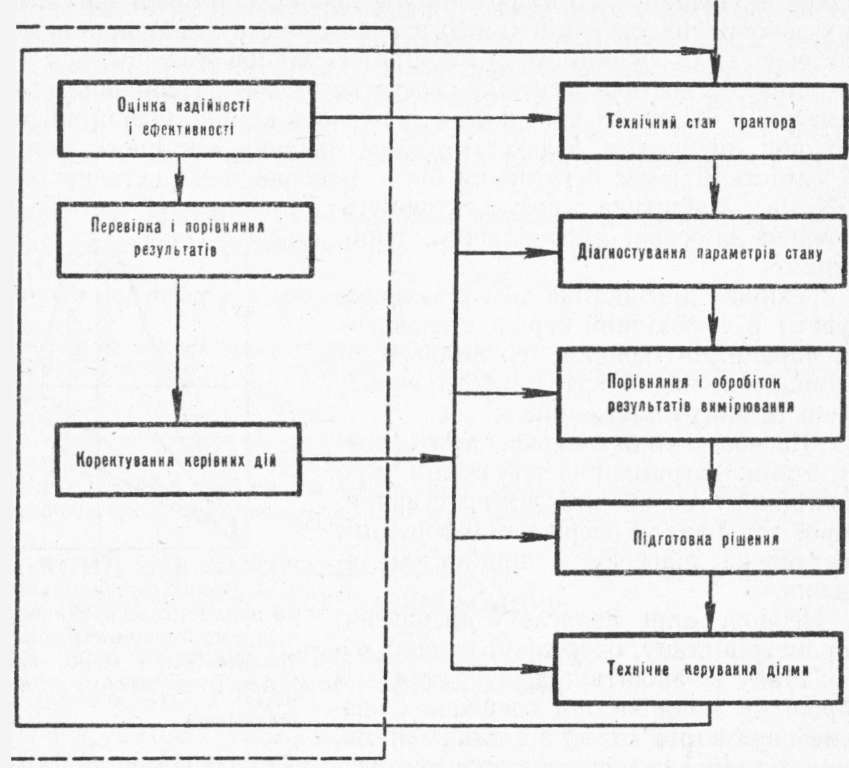

Діагностування включає три основні етапи: отримання інформації про технічний стан об'єкта діагностування; обробіток і аналіз одержаної інформації; постановка діагнозу і прийняття рішення.

Перший етап полягає у визначенні параметрів стану, одержанні якісних ознак стану і наробітку; другий етап — в обробітку і порівнянні одержаних значень параметрів стану з номінальними,

допустимими і граничними значеннями, а також використанні отриманих даних для прогнозування залишкового ресурсу; третій — в аналізі результатів прогнозування і визначенні обсягу і строків робіт з технічного обслуговування і ремонту складових частин машини.

Технічна діагностика, таким чином, дозволяє здійснювати керування технічним станом тракторів і сільськогосподарських машин.. Схема такого керування (відповідно з розробками В. М. Міхліна) наведена на рис. 4.15.

чення

на ймовірність відмов: 1

— ймовірність відмов незначна; 2, 3 —

закономірності зміни параметру: <р

(/) — цільність розподілу відмов

29!

10*Пряме комбайнування

Іхема

керування технічним етаном тракторів

аким чином, залежно від виду технічного обслуговування, зов- іх ознак і загального стану об'єкта діагностування, а також івідно до характеру майбутніх відповідальних польових робіт а, жнива) система технічного діагностування сільськогосподарсь- гехніки вирішує такі задачі:

ізначення виду ремонту (капітальний чи поточний) та обсягу ре- них робіт (після вичерпання ресурсу складових частин чи всієї іни);

іявлення комплексу заходів для забезпечення безвідмовної ги машини до чергового планового технічного обслуговування івідного виду, пошук і усунення причин несправностей і відмсв періодичних і післясезонних технічних обслуговуваннях); гревірка готовності машинно-тракторного парку до роботи, ізаної, наприклад, з сівбою чи жнивами (при періодичних тех- іх оглядах);

риведення машин в роботоздатний стан (у випадку несправностей ідмови).

4.6.2. Класифікація методів діагностування

У даний час існує значна кількість методів і схем технічного діагностування сільськогосподарської техніки.

Суб'єктивний метод. Технічний стан машини, складових частин оцінюють за допомогою органів чуття. Метод широко використовують для попередньої оцінки стану техніки. Виконують візуально, на слух, за запахом, прощупуванням.

До суб'єктивного методу діагностування відносять також висновки майстра-діагноста на основі логічного мислення.

Точність цього методу діагностування значно підвищується, якщо його використовувати з найпростішими засобами вимірювання (наприклад, прослуховувати стуки за допомогою стетоскопу). Суб'єктивний метод широко використовують на практиці і при систематичному застосуванні може своєчасно запобігти аварійній поломці того чи іншого механізму.

Діагностування за структурними параметрами. Процес діагностування виконують безпосереднім вимірюванням параметрів стану. Переваги цього методу — отримання точних результатів, простота конструкції засобів використання, недолік — велика трудомісткість, порушення приробітку поверхонь тертя.

Інколи діагностування вихідних параметрів може дати точніші показники, ніж структурне (наприклад, ступінь спрацювання циліндро- поршневої групи краще оцінити за кількістю газу, що проривається в картер, ніж по величині зазору в спряжених деталях).

Діагностування за структурними параметрами, як правило, виконують тоді, коли їх можна виміряти без розбирання тертьових деталей (без порушення приробітку).

У колишньому ГОСНИТИ розроблений спосіб вимірювання зазорів у з'єднаннях кривошипно-шатунного механізму за допомогою індикатора годинникового типу з використанням компресорно-вакуумної установки.

Діагностування по вимірюванню герметичності робочих об'ємів.

Виконують за допомогою манометрів, вакуумметрів, пневматичних калібраторів. Таким методом діагностують циліндро-поршпеві групи, плунжерні пари, силові циліндри, ущільнення заднього моста тощо.

Перевагою даного методу діагностування є в більшості випадків висока точність результатів вимірювання, а в деяких випадках — можливість прогнозувати залишковий ресурс.

Діагностування дизелів за параметрами робочих процесів. Діагностування базується на реєстрації амплітудно-фазових параметрів. Цим методом визначають стан циліндрів (пульсація внаслідок спалахування палива); стан паливної апаратури (пульсація в паливо- проводах високого тиску); стан механізму газорозподілу (за пульсацією повітря і газів у випускному і впускному колекторах).

Перевага даного методу діагностування •—невелика трудомісткість.

Зіброакустичний метод діагностування. Існує кілька видів вібро- ггичного діагностування: амплітудно-роздільний, частотно-роз- ний, розподільний за часом, спектральний аналіз та інші, і основі методу покладена реєстрація коливань робочих механіз- які мають імпульсивний характер і залежать від величини зазо- з'єднуючих пар. Амплітуда віброакустичного сигналу несе ін- лацію про стан кінематичної пари і, таким чином, після її розшиф- 'вання можна встановити фактичний стан механізму. Вказані ди ще недостатньо розроблені і не одержали широкого розпов- кення в умовах сільськогосподарського виробництва. Іетод оцінки якості нафтопродуктів. Цей метод виконують за могою переносних лабораторій ПЛ-2М і РЛ.Він дозволяє виявити звідність нафтопродуктів паспортним характеристикам. При конт- нафтопродуктів не допускається використання забруднених в, масла, мастил і, таким чином, створюються умови, збільшення ку експлуатації механізмів і пар тертя.

пектрографічний метод визначення складу продуктів зносу іслі. Цей метод полягає у визначенні складу продуктів у пробі а шляхом розкладання на окремі спектри та їх випромінювання, шникає під дією вольтової дуги. Спектрограми розшифровують шомогою розрахунково-обчислювальпого обладнання і за резуль- т аналізу масла будують графіки інтенсивності спрацювання :тів діагностування залежно від наробітку. При значному під- нні спрацювання приймають рішення про постановку машини на нт. Метод розрахований на масове обслуговування машин, едолік спектрографічного методу — невисокий рівень точності ілка 10... 15 %) і складність визначення спрацювання тертьових жень (деталей) однакового хімічного складу, іагностування за потужним і паливним показниками. Розріз- ь гальмові, безгальмові, парціальні і диференціальні методи іірки потужносних і паливних показників. Той чи інший методи зистовують залежно від умов і можливостей. Найскладніший ме- - гальмовий, а тому у більшості випадків його застосовують іаукових дослідженнях, всі інші методи достатньо широко впро- гні в виробництво.

нують й інші системи класифікації діагностування, наприклад шо від кількості агрегатів, що діагностуються, і частин виро- локальна і загальна; залежно від впливу на об'єкт діагносту- і — функціональна, в період роботи виробу, і тестова, за рахунок і на об'єкт тестових сигналів; залежно від засобів, що використався — універсального, вмонтованого, зовнішнього, пересувного, юго, стаціонарного; залежно від ступеня автоматизації діаг- вання — автоматичне, автоматизоване, ручне та інше, дповідно до рекомендацій І. П. Терських, технічну діагностику ; класифікують на заводсько-технологічну, ремонтну, експлуата- і спеціальну.

Заводське технологічне діагностування призначається для заводських випробувань, а також для визначення технічного стану деталей, збірних одиниць.

Ремонтне діагностування поділяють на доремонтне, ремонтно технологічне і післяремонтне. Головна задача — виявлення технічного стану трактора і визначення обсягу ремонтних робіт. При ремонтно-технологічному діагностуванні окремі деталі, збірні одиниці контролюють під час ремонту, складання, обкатки і випробувань. Післяремонтне діагностування здійснюють для визначення> якості ремонту.

Експлуатаційне діагностування виконують при польових роботах і планових ТО. Діагностування трактора до початку польових робіт дає можливість виявити його технічний стан. Особливу увагу звертають на загальний технічний стан машинно-тракторного агрегату (МТА), на можливість виконання їм своїх функцій.

Діагностування МТА під час його роботи провадять для виявлення порушень основних експлуатаційних показників, що впливають на якість технологічного процесу.

Діагностування МТА після роботи здійснюють тоді, оли необхідно вирішити питання доцільності постановки трактора (ЛІТА) на ремонт чи на ТО

Своєчасне і систематичне діагностування МТА (з оптимальною періодичністю), а також діагностика з метою визначення несправностей — важливий резерв скорочення простоїв МТА при їх експлуатації.

Спеціальне діагностування (заявочне) виконують у випадках, коли потрібно визначити технічний стан машини, і підготувати її для виконання особливих робіт (дослідження, нормування тощо), а також за заявками механізаторів з метою виявлення несправностей. Таке діагностування може провадитись вибірково для перевірки технічного стану машин перед виконанням відповідальних технологічних процесів (сівба, жнива).