- •А. И. Пятунин

- •1. Числовое программное управление (ч п у)

- •1.1. Устройство станков с чпу

- •1.1.1. Движение исполнительных органов станка

- •1.1.2. Системы координат станков с чпу

- •Прямоугольная система координат

- •Полярная система координат

- •Дополнительные поворотные оси координат

- •1.1.3. Направления движения исполнительных органов станков с чпу Координатная система станка с чпу

- •Координатная система заготовки

- •Рекомендуемая система координат заготовки при фрезерной обработке

- •Рекомендуемая система координат заготовки при токарной обработке

- •1.1.4. Положение и обозначение координатных осей в станках с чпу

- •Направления перемещений в станках с чпу

- •1.1.5. Нулевые и исходные точки станков с чпу

- •Нулевая точка станка m

- •Исходная точка станка r

- •Нулевая точка заготовки w

- •Нулевая точка инструмента e

- •Точка cмены инструмента n

- •1.1.6.. Установка нулевой точки заготовки на токарном станке с чпу

- •Последовательность действий при установке нулевой точки заготовки на токарном станке с чпу

- •1.1.7. Установка нулевой точки заготовки на фрезерном станке с чпу

- •Последовательность действий при установке нулевой точки заготовки на фрезерном станке с чпу

- •Установка нулевой точки заготовки по оси z

- •Установка нулевой точки заготовки по оси X

- •Установка нулевой точки заготовки по оси y

- •1.2. Числовое программное управление станков

- •1.2.1. Траектория движений инструмента

- •1.2.2. Классификации систем чпу

- •2. Программирование обработки на станках с чпу

- •2.1. Основы программирования

- •2.1.1.Составные элементы управляющей программы

- •2.1.2. Кадр управляющей программы

- •Структура управляющей программы

- •2.1.3. Кодирование подготовительных и вспомогательных функций

- •2.2. Технологическая подготовка производства для станков с чпу

- •2.2.1. Особенности проектирования операций для станков чпу

- •2.2.2. Фрезерная обработка на станках с чпу

- •2.2.3. Токарная обработка на станках с чпу

- •2.3. Способы и технические средства подготовки управляющих программ

- •Составление управляющих программ в цехе

- •Составление управляющих программ в специализированном подразделении по программированию

- •Составление управляющих программ в конструкторско-технологическом подразделении

- •Процедура ручного составления управляющих программ

- •3. Автоматизации разработки управляющих программ

- •3.1. Системы автоматизации программирования (сап)

- •3.2. Примеры отечественных сап

- •3.2.1. Система t-flex чпу для станков с чпу

- •Штамповка

- •Обработка кулачков

- •Ремонт и модернизация оборудования с чпу

- •Основные виды сотрудничества с Заказчиками

- •Список типового модернизированного оборудования

- •3.2.2. Программы t-flex nc Tracer для станков с чпу Основные возможности

- •Архитектура системы

- •3.2.3. Система автоматизации программирования - «компас-чпу»

- •4. Разработка технологии, моделирование и подготовка управляющих программ (уп) в adem cam

- •4.1. Интерфейс модуля adem cam 7.0

- •4.1.1. Рабочий стол adem cam 7.0

- •4.1.2. Панели управления adem cam 7.0

- •Чтобы временно исключить технологический объект:

- •Обмен информацией с другими системами (передача файлов)

- •4.2. Создание конструктивных элементов

- •4.2.1. Конструктивные элементы для фрезерных работ Конструктивный элемент “Колодец”

- •Параметры кэ Колодец

- •Параметры дна. Adem cam позволяет Вам задавать следующие параметры дна колодца:

- •Контуры кэ Колодец

- •Параметры контуров

- •Положение материала

- •. Конструктивный элемент “Стенка”

- •Конструктивный элемент “Окно”

- •Конструктивный элемент “Плоскость”

- •Конструктивный элемент “Паз”

- •. Конструктивный элемент «Поверхность»

- •Максимальная и минимальная координаты z

- •Плоскость холостых ходов

- •Конструктивный элемент “Отверстие”

- •Для оптимизации перемещений инструмента:

- •4.2.3. Конструктивные элементы для токарных работ Конструктивный элемент “Торец”

- •Конструктивный элемент “Область”

- •Параметры кэ Область

- •Конструктивный элемент “Резьба”

- •Параметры кэ “Резьба”

- •Задание начальной координаты X

- •Для задания начального диаметра резьбы нажмите кнопку d нач. И укажите начальную точку на экране. Y координата этой точки будет являться диаметром резьбы. Вы можете указать только существующий узел.

- •4.3. Создание технологических переходов

- •4.3.1. Фрезерные переходы

- •Рассмотрим некоторые из них.

- •4.3.1.1. Технологический переход "Фрезеровать 2.5x"

- •Закладка Параметры технологического перехода "Фрезеровать 2.5x"

- •Закладка Дополнительные параметры тп "Фрезеровать 2.5x"

- •Обработка по z

- •Закладка Подход/Отход

- •Отход. Выберите тип отхода из списка и задайте параметры отхода.

- •4.3.1.2. Технологический переход "Фрезеровать 3x"

- •Закладка Параметры технологического перехода "Фрезеровать 3x"

- •Закладка Дополнительные параметры технологического перехода "Фрезеровать 3x"

- •Фрезерные переходы - параметры инструмента

- •Тип инструмента

- •Корректоры

- •Диаметр и радиус

- •Позиция

- •4.3.2.1. Технологический переход «Точить»

- •Закладка Параметры тп “Точить

- •Закладка Дополнительные параметры тп “Точить”

- •Закладка Инструмент

- •4.3.2.2. Технологический переход «Расточить (Токарный)»

- •Закладка Параметры технологического перехода «Расточить (Токарный)»

- •4.4. Формирование технологических команд

- •Технологическая команда «Инструмент»

- •Тип инструмента. Различные типы технологических переходов требуют инструмент различного типа. Например, для выполнения перехода Фрезеровать необходим инструмент фреза, для перехода Пробить — пуансон.

- •Технологическая команда «Безопасная позиция»

- •Технологическая команда «Плоскость холостых ходов»

- •Параметры плоскости холостых ходов

- •Технологические команды “Стоп” и “Останов”

- •Технологическая команда «Отвод»

- •Технологическая команда «Аппроксимация»

- •Технологическая команда «Поворот»

- •. Технологическая команда «Комментарий»

- •Технологическая команда «Вызов подпрограмм»

- •Технологическая команда «Вызов цикла»

- •Технологическая команда «Команда пользователя»

- •Технологическая команда «Ручной ввод»

- •Формирование технологической команды «Ручной ввод»

- •Технологическая команда «Контрольная точка»

- •Формирование технологической команды «Ручной ввод»

- •4.5. Управление и редактирование то

- •4.6. Расчет и моделирование обработки

- •Расчет траектории движения инструмента

- •Генерация управляющей программы

- •Моделирование обработки

- •Плоское моделирование обработки

- •Объемное моделирование обработки

- •4.7. Выбор заготовки

- •Для задания заготовки:

- •Задание заготовки при помощи координат для фрезерной обработки

- •Задание заготовки при помощи контура для токарной обработки

- •Литература

- •Техтран - система программирования оборудования с чпу/ а.А. Алферов, о.Ю. Батунер, м.Ю. Блюдзе и др. – л.: Машиностроение, Ленингр. Отд., 1987

- •Приложения

- •Приложение №2 – Подготовительные и вспомогательные функции

- •Подготовительные функции

- •Вспомогательные функции

- •М00 Остановка программы

- •Приложение №3 – Подготовительные и вспомогательные функции системы управления ge Fanuc 21t (Токарная)

- •Приложение №4 – Просмотр файла cldata Для просмотра файла cldata нажмите кнопку – Просмотр cldata на панели «Постпроцессор». Ниже показан пример такого файла.

- •Приложение №5 – Просмотр Управляющей Программы

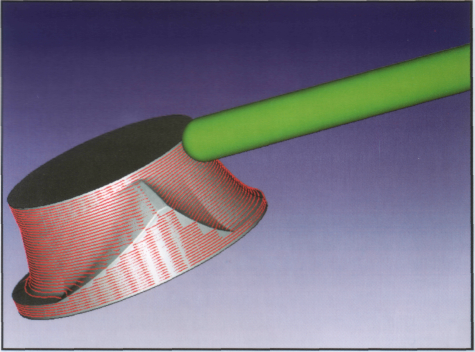

Обработка кулачков

В T-FLEX ЧПУ обработка объёмных кулачков - отдельный вид обработки, предназначенный для фрезерования секторных и замкнутых тел вращения. При этом рассчитываются концентрические проходы, расположенные в плоскостях ортогональных к оси вращения детали. Формообразующее перемещение инструмента производится аналогично перемещению толкателя во время работы кинематической пары.

В T-FLEX ЧПУ обработка объёмных кулачков - отдельный вид обработки,

предназначенный для фрезерования секторных и замкнутых тел вращения.

Ремонт и модернизация оборудования с чпу

Специалисты компании «Топ Системы» имеют богатый опыт по проведению подобных работ. Затраты на модернизацию составляют около 50% от стоимости нового станка, при обеспечении тех же функциональных и технологических возможностей. При этом модернизированное оборудование отвечает требованиям технологии на ближайшие 10-12 лет.

Основные виды сотрудничества с Заказчиками

Модернизация станочного оборудования заказчика под ключ со всеми видами работ (проектные, монтажные, пуско-наладочные).

Осуществление проектных и пуско-наладочных работ при модернизации станочного оборудования заказчика. В данном случае монтажные работы проводятся специалистами заказчика под контролем специалистов компании «Топ Системы».

В случае приобретения у нас готового проекта модернизации и комплектации наши сотрудники оказывают все необходимые консультационные услуги для проведения всех работ силами заказчика.

Список типового модернизированного оборудования

Токарное: 16К20ФЗ; 16Б16; СТП-220; КПК 125; MD5S; SDNC-610; ENN-400;

Pittler NF-160/400; MDW-10F и др.

Фрезерное: ИР800; KMЦ 600; МС1 2-250; ВМ1 2-500; 6520ФЗ; 245ВМФ; 2623ПМФ4; КС12-500; OЦ1 И-22; ЛР395ПМФ4; Микромат 9С; МАНО MC5-HS и др.

Уникальное: СФП-1 Р; Schiess 25DSC200; 2Б660Ф2; НС66Ф1; 1563; 1540Ф1 и др.

3.2.2. Программы t-flex nc Tracer для станков с чпу Основные возможности

T-FLEX NC Tracer позволяет решить такие задачи, как:

– загрузку ЗD-модели с крепежными элементами приспособлений и прочей оснасткой;

– имитацию различных типов 2D, 2.5D, 3D и 5D обработки;

– динамическое вращение, панорамирование и увеличение изображении модели обрабатываемой детали;

– чтение файлов управляющих программ в кодах ЧПУ по стандарту ISO6983/DIN66025(24);

– задание твёрдотельных моделей заготовки, крепёжных приспособлений и оснастки в виде прямоугольного бруска, цилиндра и VRML-модели любой формы;

– позиционирование, перенос и поворот твёрдотельных моделей для точной имитации обработки;

– определение возможных столкновений инструмента с заготовкой, крепёжными приспособлениями и оснасткой, отслеживание врезания инструмента в заготовку на быстром ходу, обнаружение других ошибок в управляющей программе;

– совершенную визуализацию: прозрачность и тени, динамическое изменение освещения, точное масштабирование фрагментов, запись воспроизведение процесса обработки, создание фотореалистичных изображений;

– изменение цвета обрабатываемой детали при смене инструмента; возможность создания баз данных инструментов используемых при обработке на одном или нескольких станках;

– интерактивное редактирование управляющих программ;

– режим «отладки» управляющей программы с возможностью поэлементного поиска внутри исходных кодов (команды, строки и т.д.);

– вращение обрабатываемой модели непосредственно в процессе обработки;

– получение твёрдотельной модели на каждом шагу обработки;

– проведение ряда операций (создание сечений перпендикулярными плоскостями, создание сечений в плоскости инструмента, создание разрезов, просмотр зоны контакта системы «Заготовка - Инструмент - Деталь» и т. д.) как в момент обработки модели, так и после.

В качестве заготовки T-FLEX NC Tracer может использовать как объемные геометрические примитивы 'цилиндр и параллелепипед), так и сложные 3D-модели.

В системе T-FLEX NC Tracer существует возможность различать обработки и помечать их различными цветами, которые изначально задаются пользователем. То есть для каждого инструмента устанавливается цвет обработанной им поверхности. При имитации процесса обработки, этим цветом окрашивается поверхность, по которой данный инструмент совершил проход.

Такое цветовое разделение облегчает пользователю просмотр имитации и позволяет более детально разобраться в движениях инструмента. После выгрузки ЗD-модели, ее можно использовать для визуального сравнения с исходной моделью в T-FLEX CAD, загружать в программное обеспечение координатно-измерительных машин с целью более точной оценки качества полученной детали или использовать в качестве заготовки при имитации следующей операции обработки.