- •Техника сборки и монтажа навесных компонентов

- •Методы сборки и монтажа

- •2. Пайка волной припоя

- •3. Пайка двойной волной припоя

- •4. Пайка расплавлением дозированного припоя с инфракрасным (ик) нагревом

- •5. Технологические установки пайки ик излучением

- •6. Пайка расплавлением дозированного припоя в парогазовой фазе (пгф)

- •7. Лазерная пайка

- •Пайка волной припоя

- •Термопрофиль пайки волной припоя

- •Пайка в парогазовой фазе

- •Термопрофиль пайки в парогазовой фазе

- •Пайка оплавлением

- •Термопрофиль пайки оплавлением

- •Пайка лазером

- •Припойный бисер

- •Эффект опрокидывания

- •Ионные загрязнения

- •Замыкания при пайке bga компонентов: внутренние расслоения

- •Ручная пайка Выбор паяльного оборудования и советы начинающим

- •Рекомендации по обслуживанию жал паяльников

- •Рекомендации по обслуживанию жал паяльников

- •Рецепт активного флюса

- •Литература

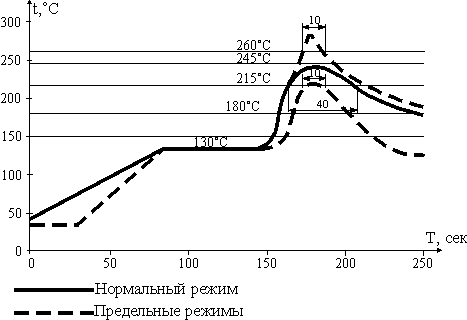

Термопрофиль пайки оплавлением

Предварительный нагрев

В промышленных установках пайки ИК излучением предварительный нагрев производится в две стадии: рост температуры до 130 °С в течение 60 - 80 секунд и выдержка при этой температуре в течение такого же промежутка времени. Рост температуры более 3°С/сек приводит к такому виду брака как припойный бисер: из-за повышенного газовыделения припойной пасты шарики припоя разбрызгиваются на плате и приводят к замыканиям при пайке. Выдержка обусловлена тем, что не все компоненты могут достигнуть такой температуры во время нагрева. При пайке ИК нагревом количество энергии излучения, поглощаемой компонентами и платами, зависит от поглощающей способности материалов, из которых они изготовлены. Поэтому нагрев осуществляется неравномерно в пределах монтируемого устройства. Выдержка при данной температуре позволяет более равномерно прогреть как всю плату так и установленные на ней компоненты.

Пайка

После предварительного нагрева осуществляется рост температуры до 220 - 240 °С со скоростью 1-3°С и контролируемое искусственное охлаждение платы и компонентов.

Пайка лазером

Область применения

Недостатком предыдущих типов пайки является общий температурный фон в камере пайки. Следовательно различные зоны пайки (независимо от их размеров) поглощают одинаковое количество теплового излучения и нагреваются в большей или меньшей степени. Результат - нестабильность температур по объему изделия.

В отличие от конвекционной пайки местный нагрев влияет только на определенный участок. По этой причине нет необходимости в высокой температуре как при конвекционном методе. Существует ряд способов местной пайки:

1. Пайка раскаленным жалом;

2. Пайка сфокусированным инфракрасным излучением;

3. Пайка струей горячего газа;

4. Пайка лазером;

Каждый из этих методов предлагает различные уровни точности формирования соединения, но, бесспорно, лазерная пайка обладает наибольшей точностью.

Преимущества метода

Лазерная пайка является бесконтактной, имеет небольшое время нагрева, а точность (на современных промышленных образцах) составляет 0,025 мм. Имея такие особенности лазерная пайка предлагает:

1. Обеспечение нагрева в строго определенном месте, что позволяет избежать повреждения теплочувствительных компонентов;

2. Очень малое время пайки каждого отдельного контакта;

3. Уменьшение количества раковин в паяном соединении;

4. Уменьшение образования интерметаллидных соединений;

5. Минимальные остаточные напряжения в спаянных контактах;

6. Равномерный нагрев контакта;

7. Отсутствие мостиковых перемычек у компонентов с малым шагом контактов.

Используемые лазеры

При пайке данным методом используются следующие виды лазеров.CO2 лазеры создают излучение близкое к ИК области, имея длину волны порядка 10,6 мкм. Неодимиевый лазер создает излучение с длиной волны 1,06 мкм и мощностью в несколько ватт. Такая длина волны наиболее эффективна для расплавления припоя. Излучение с длиной волны 10,6 мкм отражается от проводящих поверхностей (металлов) и проходит в органические соединения и стекло. По этой причине CO2 лазеры используются при плавлении флюсованных контактов, кроме того стараются избегать попадания лазерного луча на саму плату, так как это приводит к её повреждению. Твердотельные лазеры дают излучение мощностью 10 - 30 ватт с длиной волны от 0,79 до 0,86 мкм.

Применение метода

Лазерная бесконтактная пайка дает возможность намного увеличить плотность монтажа (благодаря высочайшей точности пайки), паять теплочувствительные компоненты без риска их перегрева, паять элементы имеющие чрезвычайно малый шаг контактов. Метод используется при формировании теплопроводников и теплостоков на печатной плате в тех случаях, когда обычные методы пайки не могут использоваться из-за быстрого рассеяния тепла. Этот способ пайки многообещающ при замене компанентов. Несмотря на это лазерная пайка была практически отвергнута после того как в 1980 году возникла проблема состоящая в разбрызгивании припойной пасты и повреждении печатных плат. Но в настоящее время благодаря исследованиям в данной области и устранению основных недостатков популярность пайки лазером быстро возростает.

Брак SMT