- •8. Обработка металлов давлением

- •8.1. Классификация процессов обработки давлением

- •8.2. Основные показатели омд

- •1. Абсолютные деформации:

- •2. Относительные деформации:

- •8.3. Технологические свойства

- •8.4. Прокатное производство

- •8.4.1. Способы прокатки

- •8.4.2. Технология прокатки

- •8.4.3. Прокатные станы

- •8.4.4. Продукция прокатного производства

- •8.5. Волочение

- •8.6. Ковка

- •8.6.1. Операции ковки

- •8.6.1.1. Предварительные операции

- •8.6.1.2. Основные операции

- •8.6.2. Оборудование для ковки

- •8.7. Штамповка

- •8.7.1. Горячая объемная штамповка

- •Технологический процесс горячей объемной штамповки:

- •8.7.2. Штамповка жидкого металла

- •8.7.3. Холодная штамповка

- •8.7.3.1. Объемная холодная штамповка

- •8.7.4. Листовая штамповка

- •8.7.4.1. Операции листовой штамповки

- •8.8. Прессование

- •9. Сварка

- •9.1. Свариваемость сталей

- •9.2. Свариваемость чугунов

- •9.3. Виды сварки

- •9.3.1. Электродуговая сварка

- •9.3.2. Ручная дуговая сварка

- •9.3.3. Автоматическая дуговая сварка под флюсом

- •9.3.4. Электрошлаковая сварка и приплав

- •9.3.5. Сварка в среде защитных газов

- •9.3.6. Контактная сварка

- •9.3.7. Стыковая сварка

- •9.3.8. Точечная сварка

- •9.3.9. Шовная сварка

- •9.3.10. Газовая сварка и резка металлов

- •9.4. Типы сварных соединений

- •9.5. Пайка

- •9.6. Дефекты, образующиеся при сварке и пайке

- •10. Композиционные материалы

- •11. Порошковая металлургия

- •11.1. Материалы порошковой металлургии

- •11.2. Формообразование заготовок из порошковых материалов

- •11.3. Пористые порошковые материалы

- •11.4. Конструкционные порошковые материалы

- •11.5. Прочие пористые изделия

- •12. Неметаллические материалы

- •12.1. Пластические массы

- •12.1.1. Состав и свойства пластмасс

- •12.1.2. Термопластичные пластмассы

- •12.1.3. Полярные термопластичные пластмассы

- •12.1.4. Термостойкие пластики

- •12.1.5. Термореактивные пластмассы

- •12.1.6. Газонаполненные пластмассы

- •12.2. Композиционные материалы с неметаллической матрицей

- •12.3. Резиновые материалы

- •12.3.1. Резины общего назначения

- •12.3.2. Резины специального назначения

8.4.4. Продукция прокатного производства

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров – сортамент.

В зависимости от профиля прокат делится на четыре основные группы:

– листовой; – сортовой; – трубный; – специальный.

В зависимости от того нагретая или холодная заготовка поступает в прокатные валки – горячий и холодный.

Листовой прокат из стали и цветных металлов подразделяется на:

– толстолистовой (4…60 мм);

– тонколистовой (0,2…4 мм)

– жесть (менее 0,2 мм).

Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии.

Прокатку листов и полос проводят в гладких валках.

Среди сортового проката различают:

– заготовки круглого, квадратного и прямоуг-го сечения для ковки и прокатки;

– простые сортовые профили (круг, квадрат, шестигранник, полоса, лента);

– фасонные сортовые профили:

– профили общего назначения (уголок, швеллер, тавр, двутавр);

– профили отраслевого назначения (ж/д рельсы, автомобильный обод);

– профили специального назначения (профиль для рессор, напильников).

Трубный прокат получают на специальных трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25…550 мм и сварные диаметром 5…2500 мм.

Трубы являются продуктом вторичного передела круглой и плоской заготовки.

Общая схема процесса производства бесшовных труб предусматривает две операции: 1 – получение толстостенной гильзы (прошивка); 2 – получение из гильзы готовой трубы (раскатка).

Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах разл. конструкций: пилигримовых, автоматических и др.

Сварные трубы изготавливают на трубосварочных агрегатах различными способами: печной сваркой, контактной электросваркой и др. из полос – штрипсов. Процесс получения трубы состоит из получения заготовки в виде свернутой полосы и сварки ее в трубу.

8.5. Волочение

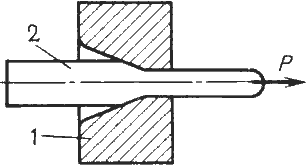

С ущность

процесса волочения заключается в

протягивании заготовок через сужающееся

отверстие (фильеру) в инструменте,

называемом волокой.

Конфигурация отверстия определяет

форму получаемого профиля.

ущность

процесса волочения заключается в

протягивании заготовок через сужающееся

отверстие (фильеру) в инструменте,

называемом волокой.

Конфигурация отверстия определяет

форму получаемого профиля.

Волочением получают:

1) проволоку диаметром 0,002…4 мм;

2) прутки и профили фасонного сечения;

3) тонкостенные трубы.

Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза.

Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные.

Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза.

Технологический процесс волочения включает операции:

1) предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

2) травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается;

3) волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий;

4) отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов;

5) отделка готовой продукции (обрезка концов, правка, резка на мерны длины и др.)

Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы:

1) с прямолинейным движением протягиваемого металла (цепной, реечный);

2) с наматыванием обрабатываемого металла на барабан (барабанный).

Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с.

Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации.

Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения:

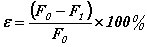

Степень деформации определяется по формуле:

Обычно за один проход коэффициент вытяжки не превышает 1,3, а степень деформации – 30 %. При необходимости получить большую величину деформации производят многократное волочение.