- •8. Обработка металлов давлением

- •8.1. Классификация процессов обработки давлением

- •8.2. Основные показатели омд

- •1. Абсолютные деформации:

- •2. Относительные деформации:

- •8.3. Технологические свойства

- •8.4. Прокатное производство

- •8.4.1. Способы прокатки

- •8.4.2. Технология прокатки

- •8.4.3. Прокатные станы

- •8.4.4. Продукция прокатного производства

- •8.5. Волочение

- •8.6. Ковка

- •8.6.1. Операции ковки

- •8.6.1.1. Предварительные операции

- •8.6.1.2. Основные операции

- •8.6.2. Оборудование для ковки

- •8.7. Штамповка

- •8.7.1. Горячая объемная штамповка

- •Технологический процесс горячей объемной штамповки:

- •8.7.2. Штамповка жидкого металла

- •8.7.3. Холодная штамповка

- •8.7.3.1. Объемная холодная штамповка

- •8.7.4. Листовая штамповка

- •8.7.4.1. Операции листовой штамповки

- •8.8. Прессование

- •9. Сварка

- •9.1. Свариваемость сталей

- •9.2. Свариваемость чугунов

- •9.3. Виды сварки

- •9.3.1. Электродуговая сварка

- •9.3.2. Ручная дуговая сварка

- •9.3.3. Автоматическая дуговая сварка под флюсом

- •9.3.4. Электрошлаковая сварка и приплав

- •9.3.5. Сварка в среде защитных газов

- •9.3.6. Контактная сварка

- •9.3.7. Стыковая сварка

- •9.3.8. Точечная сварка

- •9.3.9. Шовная сварка

- •9.3.10. Газовая сварка и резка металлов

- •9.4. Типы сварных соединений

- •9.5. Пайка

- •9.6. Дефекты, образующиеся при сварке и пайке

- •10. Композиционные материалы

- •11. Порошковая металлургия

- •11.1. Материалы порошковой металлургии

- •11.2. Формообразование заготовок из порошковых материалов

- •11.3. Пористые порошковые материалы

- •11.4. Конструкционные порошковые материалы

- •11.5. Прочие пористые изделия

- •12. Неметаллические материалы

- •12.1. Пластические массы

- •12.1.1. Состав и свойства пластмасс

- •12.1.2. Термопластичные пластмассы

- •12.1.3. Полярные термопластичные пластмассы

- •12.1.4. Термостойкие пластики

- •12.1.5. Термореактивные пластмассы

- •12.1.6. Газонаполненные пластмассы

- •12.2. Композиционные материалы с неметаллической матрицей

- •12.3. Резиновые материалы

- •12.3.1. Резины общего назначения

- •12.3.2. Резины специального назначения

8.8. Прессование

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сеч-я сплошных и полых с площ попер. сеч-я до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

1) подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля);

2) нагрев заготовки с последующей очисткой от окалины;

3) укладка заготовки в контейнер;

4) непосредственно процесс прессования;

5) отделка изделия (отделение пресс-остатка, разрезка).

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

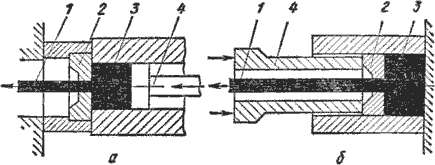

Применяются две метода прессования: прямой и обратный.

П

1

– готовый пруток; 2 – матрица;

3

– заготовка; 4 – пуансон

При обратном прессовании (б) заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

К основным преимуществам процесса относятся:

1) возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

2) возможность получения практически любого профиля поперечного сечения;

3) получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

4) высокая производительность, до 2…3 м/мин.

Недостатки:

1) повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

2) появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

3) высокая стоимость и низкая стойкость прессового инструмента;

4) высокая энергоемкость.