- •Глава 1 резьбовые соединения

- •§ 1.1. Резьба

- •§ 1.2. Основные типы крепежных деталей

- •§ 1.3. Способы стопорения резьбовых соединений

- •§ 1.4. Теория винтовой пары

- •§ 1.5. Расчет резьбы на прочность

- •§ 1.6. Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •§ 1.7. Эффект эксцентричного нагружения болта

- •§ 1.8. Расчет соединений, включающих группу болтов

- •§ 1.9. Материалы резьбовых изделий и допускаемые напряжения

- •Глава 2 заклепочные соединения

- •§ 2.1. Конструкции, технология, классификация, области применения

- •§ 2.2. Расчет на прочность элементов заклепочного шва

- •§ 2.3. Материалы заклепок и допускаемые напряжения

- •Глава 3 сварные соединения

- •§ 3.1. Общие сведения и применение

- •§ 3.2. Конструкция и расчет на прочность1

- •§ 3.3. Прочность соединений и допускаемые напряжения

- •Глава 4

- •§ 4.1. Общие сведения, оценка и применение

- •§ 4.2. Соединение пайкой

- •§ 4.3. Соединение склеиванием

- •Глава 5 клеммовые соединения

- •§ 5.1. Конструкция и применение

- •§ 5.2. Расчет на прочность

- •Глава 6

- •§ 6.1. Шпоночные соединения

- •§ 6.2. Материал шпонок и допускаемые напряжения

- •§ 6.3. Оценка соединений призматическими шпонками и их применение

- •§ 6.4. Общие замечания по расчету шпоночных соединений

- •§ 6.5. Зубчатые (шлицевые) соединения

- •§ 6.6. Основные критерии работоспособности и расчета

- •§ 6.7. Расчет зубчатых соединений

- •Глава 7

- •§ 7.1. Общие сведения

- •§ 7.2. Прочность соединения

- •§ 7.3. Оценка и область применения

- •§ 7.4. Соединение посадкой на конус

- •Глава 8

- •§ 8.1. Общие сведения

- •§ 8.2. Краткие сведения о геометрии и кинематике

- •§ 8.3. Контактные напряжения и контактная прочность

- •§ 8.4. Критерии работоспособности и расчета

- •§ 8.5. Расчетная нагрузка

- •§ 8.6. Расчет прямозубых цилиндрических передач на прочность

- •§ 8.7. Особенности расчета косозубых и шевронных цилиндрических передач

- •§ 8.8. Конические зубчатые передачи

- •§ 8.9. Конические передачи с непрямыми зубьями

- •§ 8.10. Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

- •§ 8.11. Коэффициент полезного действия, охлаждение и смазка

- •§ 8.12. Материалы и термообработка

- •§ 8.13. Допускаемые напряжения

- •§ 8.14. Оптимизация конструкции зубчатых передач

- •§ 8.15. Особенности расчета планетарных передач

- •§ 8.16. Передача с зацеплением Новикова

- •§ 8.17. Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)*

- •Глава 9

- •§ 9.1. Геометрические параметры и способы изготовления передач

- •§ 9.2. Кинематические параметры передач

- •§ 9.3. Кпд червячной передачи

- •§ 9.4. Силы в зацеплении

- •§ 9.5. Оценка и применение

- •§ 9.6. Расчет прочности зубьев

- •§ 9.7. Материалы и допускаемые напряжения

- •§ 9.8. Тепловой расчет, охлаждение и смазка передачи

- •§ 9.9. Глобоидные передачи1

- •§ 10.1. Общие сведения

- •§ 10.2. Кинематические параметры и принцип действия

- •§ 10.3. Передаточное отношение и число зубьев зубчатой передачи

- •§ 10.4. Особенности преобразования движения в зубчатой передаче

- •§ 10.5. Относительное движение зубьев, выбор профиля и размеров зубьев

- •§ 10.6. Форма и размер деформирования гибкого колеса

- •§ 10.7. Рекомендации по выбору параметров зацепления и расчет гибких колес

- •§ 10.8. Кпд и критерии работоспособности передачи

- •§ 10.9. Расчет прочности гибкого колеса

- •§ 10.10. Разновидности волновых передач, их оценка и применение

- •Глава 11

- •§ 11.1. Общие сведения

- •§ 11.2. Основные типы фрикционных передач и вариаторов

- •§ 11.3. Основные факторы, определяющие качество фрикционной передачи

- •§ 11.4. Основы расчета прочности фрикционных пар

- •§ 8.3). Расчетные контактные напряжения при начальном касании по линии (тела качения — цилиндры, конусы, торы и ролики с образующими одного радиуса) определяют по формуле

- •Глава 12

- •§ 12.1. Общие сведения

- •§ 12.2. Основы расчета ременных передач

- •§ 12.3. Плоскоременная передача

- •§ 12.4. Клиноременная передача

- •§ 12.5. Передача зубчатыми ремнями

- •Глава 13

- •§ 13.1. Общие сведения

- •§ 13.2. Основные характеристики

- •§ 13.3. Конструкция основных элементов

- •§ 13.4. Силы в цепной передаче

- •§ 13.5. Кинематика и динамика цепной передачи

- •§ 13.6. Критерии работоспособности и расчета

- •§ 13.7. Практический расчет цепной передачи

- •§ 14.1. Общие сведения

- •§ 14.2. Особенности расчета резьбы винтовых механизмов

- •Глава 15 валы и оси

- •§ 15.1. Общие сведения

- •§ 15.2. Проектный расчет валов

- •§ 15.3. Проверочный расчет валов

- •4Ось вращения вапа

- •§ 16.1. Подшипники скольжения — общие сведения и классификация

- •§ 16.2. Условия работы и виды разрушения подшипников скольжения

- •§ 16.3. Трение и смазка подшипников скольжения

- •§ 16.4. Практический расчет подшипников скольжения

- •§ 16.5. Конструкции и материалы подшипников скольжения

- •§ 16.6. Подшипники качения—общие сведения и классификация

- •§ 16.7. Условия работы подшипника качения, влияющие на его работоспособность

- •§ 16.8. Практический расчет (подбор) подшипников качения

- •Глава 17 муфты

- •§ 17.1. Общие сведения, назначение и классификация

- •§ 17.2. Муфты глухие

- •§ 17.3. Муфты компенсирующие жесткие

- •§ 17.4. Муфты упругие

- •§ 17.5. Конструкция и расчет упругих муфт

- •Без загрузки (м) 21

- •§ 17.6. Муфты управляемые или сцепные

- •§ 17.7. Муфты автоматические, или самоуправляемые

- •§ 17.8. Муфты комбинированные

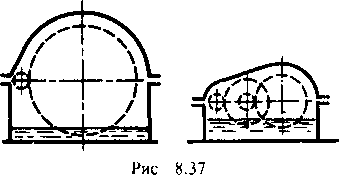

§ 8.10. Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

По

массе и габаритам передачи невыгодно

выполнять большие передаточные отношения

в одной ступени (рис. 8.37, где изображены

сравнительные габариты одноступенчатого

и двухступенчатого редукторов с

1=10).

По

массе и габаритам передачи невыгодно

выполнять большие передаточные отношения

в одной ступени (рис. 8.37, где изображены

сравнительные габариты одноступенчатого

и двухступенчатого редукторов с

1=10).

Практикой выработаны следующие рекомендации:

одноступенчатые цилиндрические / до 8; одноступенчатые конические / до 4 (в коническо-цилиндрических редукторах /' конической </ цилиндрической), цилиндрические двухступенчатые / до 45 (максимум до 60); трехступенчатые / до 200 (максимум до 300); многоступенчатые /=м1м2...

Масса и габариты редуктора в значительной степени зависят от того, как распределено передаточное отношение по ступеням передачи. Лучшие показатели имеют редукторы, у которых диаметры колес (а не шестерен) всех ступеней близки между собой. При этом также выполняются и условия смазки погружением колес в общую масляную ванну. Для уменьшения потерь на перемешивание и разбрызгивание масла быстроходные колеса желательно погружать в масло на меньшую глубину, чем тихоходные (рис. 8.37). Обычно рекомендуют погружать быстроходные колеса не более чем на двойную высоту зуба, а тихоходные—не более одной трети радиуса.

Так

как быстроходная ступень нагружена

меньше, чем тихоходная, то для получения

близких диаметров колес передаточное

отношение первой (быстроходной) ступени

рекомендуют брать больше, чем второй,

при одновременном увеличении

коэффициента ширины колес \|/Ья

от быстроходной к тихоходной ступени.

Ориентировочные рекомендации по

распределению передаточных отношений

приведены на рис. 8.38. График построен

по условию минимальной массы зубчатых

колес при одинаковых или близких

допускаемых напряжениях во всех

ступенях передачи (дополнительные

сведения см. [10]).

Так

как быстроходная ступень нагружена

меньше, чем тихоходная, то для получения

близких диаметров колес передаточное

отношение первой (быстроходной) ступени

рекомендуют брать больше, чем второй,

при одновременном увеличении

коэффициента ширины колес \|/Ья

от быстроходной к тихоходной ступени.

Ориентировочные рекомендации по

распределению передаточных отношений

приведены на рис. 8.38. График построен

по условию минимальной массы зубчатых

колес при одинаковых или близких

допускаемых напряжениях во всех

ступенях передачи (дополнительные

сведения см. [10]).

В первом приближении передаточные отношения выбирают в пределах заштрихованных зон. Окончательное решение принимают после оценки результатов расчета и вычерчивания конструктивной схемы редуктора.

§ 8.11. Коэффициент полезного действия, охлаждение и смазка

КПД зубчатой передачи

Л=/УЛ = 1-Л/Л,

где Р{ и Р2 — мощности на входе и выходе; Рг — мощность, потерянная в передаче.

В свою очередь,

РГ = Р3+Р„ + РТ.

Здесь Р3, Рп, Рг — соответственно мощности, потерянные на трение в зацеплении, трение в подшипниках, разбрызгивание и перемешивание масла (так называемые гидравлические потери).

Обозначив \|/3 = Р3! Р\—коэффициент потерь в зацеплении, 11/п = Л,/Л—коэффициент потерь в подшипниках, \)/г = Рг/Р1 —коэффициент гидравлических потерь, можно записать

Л = 1-('1'э + '1'п + '1'г) ИЛИ Л = ЛзЛпЛг- (8.51)*

Потери в зацеплении составляют обычно главную часть потерь передачи. Значение \|/3 для некорригированных зацеплений можно приближенно оценить по формуле

ф, = 2,3/(1/г1±1/22), (8.52)

где /~0,06...0,1—коэффициент трения в зацеплении; знак « + »—для наружного, а « —»—для внутреннего зацепления. Средние ориентировочные значения \|/3 = 0,015...0,03. Сумма \)/п + фг~0,015.. .0,03.

Раздельное измерение потерь связано с большими трудностями. Поэтому на практике обычно определяют суммарные потери в передаче. Для приближенных расчетов можно использовать следующие ориентировочные значения КПД одной ступени зубчатого редуктора на подшипниках качения при номинальной нагрузке:

Тип

передачи

Закрытые

передачи при жидкой смазке и степени

точности.

Открытые

при густой смазке

6-й

и 7-й

8-й

и 9-й

Цилиндрическая

Коническая

0,99...0,98

0,98.. 0,96

0,975...0,97

0,96...0,95

0,96...0,95

0,95...0,94

*

При записи второй формулы (8.51) учтено,

что мощность последовательно

уменьшается до Р1

т),, затем /\г|,Лп и

ЛЛ^пЛ^^^Л Л-

В многоступенчатых передачах

Л = г|,г|2- (8.53)

Например, для передачи по рис. 8.43 г| %0,97 0,97 = 0,94; для передачи по рис. 8.44 г|»0,96 0,97 = 0,93.

Приведенные ниже значения справедливы при работе передачи в зоне расчетной нагрузки. При уменьшении полезной нагрузки КПД снижается и становится равным нулю при холостом ходе. Это связано с возрастанием относительного значения так называемых постоянных потерь, не зависящих от полезной нагрузки. К ним относятся гидравлические потери, потери в уплотнениях подшипниковых узлов и т. п. Работа, потерянная в редукторе, превращается в теплоту и при неблагоприятных условиях охлаждения и смазки может вызвать перегрев редуктора. Вопросы теплового расчета, охлаждения и смазки являются общими для зубчатых и червячных передач. Поэтому они излагаются совместно в § 9.9.