- •Глава 1 резьбовые соединения

- •§ 1.1. Резьба

- •§ 1.2. Основные типы крепежных деталей

- •§ 1.3. Способы стопорения резьбовых соединений

- •§ 1.4. Теория винтовой пары

- •§ 1.5. Расчет резьбы на прочность

- •§ 1.6. Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •§ 1.7. Эффект эксцентричного нагружения болта

- •§ 1.8. Расчет соединений, включающих группу болтов

- •§ 1.9. Материалы резьбовых изделий и допускаемые напряжения

- •Глава 2 заклепочные соединения

- •§ 2.1. Конструкции, технология, классификация, области применения

- •§ 2.2. Расчет на прочность элементов заклепочного шва

- •§ 2.3. Материалы заклепок и допускаемые напряжения

- •Глава 3 сварные соединения

- •§ 3.1. Общие сведения и применение

- •§ 3.2. Конструкция и расчет на прочность1

- •§ 3.3. Прочность соединений и допускаемые напряжения

- •Глава 4

- •§ 4.1. Общие сведения, оценка и применение

- •§ 4.2. Соединение пайкой

- •§ 4.3. Соединение склеиванием

- •Глава 5 клеммовые соединения

- •§ 5.1. Конструкция и применение

- •§ 5.2. Расчет на прочность

- •Глава 6

- •§ 6.1. Шпоночные соединения

- •§ 6.2. Материал шпонок и допускаемые напряжения

- •§ 6.3. Оценка соединений призматическими шпонками и их применение

- •§ 6.4. Общие замечания по расчету шпоночных соединений

- •§ 6.5. Зубчатые (шлицевые) соединения

- •§ 6.6. Основные критерии работоспособности и расчета

- •§ 6.7. Расчет зубчатых соединений

- •Глава 7

- •§ 7.1. Общие сведения

- •§ 7.2. Прочность соединения

- •§ 7.3. Оценка и область применения

- •§ 7.4. Соединение посадкой на конус

- •Глава 8

- •§ 8.1. Общие сведения

- •§ 8.2. Краткие сведения о геометрии и кинематике

- •§ 8.3. Контактные напряжения и контактная прочность

- •§ 8.4. Критерии работоспособности и расчета

- •§ 8.5. Расчетная нагрузка

- •§ 8.6. Расчет прямозубых цилиндрических передач на прочность

- •§ 8.7. Особенности расчета косозубых и шевронных цилиндрических передач

- •§ 8.8. Конические зубчатые передачи

- •§ 8.9. Конические передачи с непрямыми зубьями

- •§ 8.10. Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

- •§ 8.11. Коэффициент полезного действия, охлаждение и смазка

- •§ 8.12. Материалы и термообработка

- •§ 8.13. Допускаемые напряжения

- •§ 8.14. Оптимизация конструкции зубчатых передач

- •§ 8.15. Особенности расчета планетарных передач

- •§ 8.16. Передача с зацеплением Новикова

- •§ 8.17. Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)*

- •Глава 9

- •§ 9.1. Геометрические параметры и способы изготовления передач

- •§ 9.2. Кинематические параметры передач

- •§ 9.3. Кпд червячной передачи

- •§ 9.4. Силы в зацеплении

- •§ 9.5. Оценка и применение

- •§ 9.6. Расчет прочности зубьев

- •§ 9.7. Материалы и допускаемые напряжения

- •§ 9.8. Тепловой расчет, охлаждение и смазка передачи

- •§ 9.9. Глобоидные передачи1

- •§ 10.1. Общие сведения

- •§ 10.2. Кинематические параметры и принцип действия

- •§ 10.3. Передаточное отношение и число зубьев зубчатой передачи

- •§ 10.4. Особенности преобразования движения в зубчатой передаче

- •§ 10.5. Относительное движение зубьев, выбор профиля и размеров зубьев

- •§ 10.6. Форма и размер деформирования гибкого колеса

- •§ 10.7. Рекомендации по выбору параметров зацепления и расчет гибких колес

- •§ 10.8. Кпд и критерии работоспособности передачи

- •§ 10.9. Расчет прочности гибкого колеса

- •§ 10.10. Разновидности волновых передач, их оценка и применение

- •Глава 11

- •§ 11.1. Общие сведения

- •§ 11.2. Основные типы фрикционных передач и вариаторов

- •§ 11.3. Основные факторы, определяющие качество фрикционной передачи

- •§ 11.4. Основы расчета прочности фрикционных пар

- •§ 8.3). Расчетные контактные напряжения при начальном касании по линии (тела качения — цилиндры, конусы, торы и ролики с образующими одного радиуса) определяют по формуле

- •Глава 12

- •§ 12.1. Общие сведения

- •§ 12.2. Основы расчета ременных передач

- •§ 12.3. Плоскоременная передача

- •§ 12.4. Клиноременная передача

- •§ 12.5. Передача зубчатыми ремнями

- •Глава 13

- •§ 13.1. Общие сведения

- •§ 13.2. Основные характеристики

- •§ 13.3. Конструкция основных элементов

- •§ 13.4. Силы в цепной передаче

- •§ 13.5. Кинематика и динамика цепной передачи

- •§ 13.6. Критерии работоспособности и расчета

- •§ 13.7. Практический расчет цепной передачи

- •§ 14.1. Общие сведения

- •§ 14.2. Особенности расчета резьбы винтовых механизмов

- •Глава 15 валы и оси

- •§ 15.1. Общие сведения

- •§ 15.2. Проектный расчет валов

- •§ 15.3. Проверочный расчет валов

- •4Ось вращения вапа

- •§ 16.1. Подшипники скольжения — общие сведения и классификация

- •§ 16.2. Условия работы и виды разрушения подшипников скольжения

- •§ 16.3. Трение и смазка подшипников скольжения

- •§ 16.4. Практический расчет подшипников скольжения

- •§ 16.5. Конструкции и материалы подшипников скольжения

- •§ 16.6. Подшипники качения—общие сведения и классификация

- •§ 16.7. Условия работы подшипника качения, влияющие на его работоспособность

- •§ 16.8. Практический расчет (подбор) подшипников качения

- •Глава 17 муфты

- •§ 17.1. Общие сведения, назначение и классификация

- •§ 17.2. Муфты глухие

- •§ 17.3. Муфты компенсирующие жесткие

- •§ 17.4. Муфты упругие

- •§ 17.5. Конструкция и расчет упругих муфт

- •Без загрузки (м) 21

- •§ 17.6. Муфты управляемые или сцепные

- •§ 17.7. Муфты автоматические, или самоуправляемые

- •§ 17.8. Муфты комбинированные

§ 7.3. Оценка и область применения

Из рассмотренного следует, что прессовое соединение относится к группе неразъемных и предварительно напряженных. Разборка соединения затруднена, связана с применением специальных приспособлений и сопровождается повреждением посадочных поверхностей. Однако в зависимости от натяга и технологии сборки могут быть получены соединения, сохраняющие свою работоспособность при повторных сборках.

Основное положительное свойство прессового соединения — его простота и технологичность. Это обеспечивает сравнительно низкую стоимость соединения и возможность его применения в массовом производстве. Хорошая центровка деталей и распределение нагрузки по всей посадочной поверхности позволяют использовать прессовое соединение для скрепления деталей современных высокоскоростных машин.

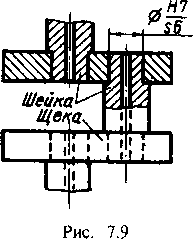

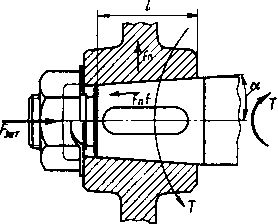

Существенный недостаток прессового соединения — зависимость его нагрузочной способности от ряда факторов, трудно поддающихся учету: широкого рассеивания значений коэффициента трения и натяга, влияния рабочих температур на прочность соединения и т. д. К недостаткам соединения относятся также наличие высоких сборочных напряжений в деталях и уменьшение их сопротивления усталости вследствие концентрации давлений у краев отверстия. Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию прессового соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью прессовых посадок с валом соединяют Зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. п. Прессовые посадки используют при изготовлении составных коленчатых валов (рис. 7.9), червячных колес (рис. 7.10) и пр. На практике часто применя

ют

комбинацию прессового соединения со

шпоночным (рис. 7.10). При этом прессовое

соединение может быть основным или

вспомогательным. В первом случае большая

доля нагрузки воспринимается прессовой

посадкой, а шпонка только гарантирует

прочность соединения. Во втором случае

прессовую посадку используют для

частичной разгрузки шпонки и центровки

деталей. Точный расчет комбинированного

соединения еще не разработан. Сложность

такого расчета заключается в определении

доли нагрузки, которую передает каждое

из соединений. Поэтому в инженерной

практике используют приближенный

расчет, в котором полагают, что вся

нагрузка воспринимается только основным

соединением — прессовым или шпоночным.

Неточность такого расчета компенсируют

выбором повышенных допускаемых

напряжений для шпоночных соединений

при прессовых посадках.

ют

комбинацию прессового соединения со

шпоночным (рис. 7.10). При этом прессовое

соединение может быть основным или

вспомогательным. В первом случае большая

доля нагрузки воспринимается прессовой

посадкой, а шпонка только гарантирует

прочность соединения. Во втором случае

прессовую посадку используют для

частичной разгрузки шпонки и центровки

деталей. Точный расчет комбинированного

соединения еще не разработан. Сложность

такого расчета заключается в определении

доли нагрузки, которую передает каждое

из соединений. Поэтому в инженерной

практике используют приближенный

расчет, в котором полагают, что вся

нагрузка воспринимается только основным

соединением — прессовым или шпоночным.

Неточность такого расчета компенсируют

выбором повышенных допускаемых

напряжений для шпоночных соединений

при прессовых посадках.

§ 7.4. Соединение посадкой на конус

Рис.

7.11

В отличие от прессового соединения легко монтируется и демонтируется без применения специального оборудования (например, прессов). Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе Fjai затяжки гайки. Учитывая малое значение а<3°, приближенно полагаем, что равнодействующие нормальных давлений Fn и сил трения F„f располагаются по окружности среднего диаметра соединения dcp; из равновесия ступицы получим

^ат /0,5</ср/(sin а +/ cos а) > КТ. (7.13)1

Обычно принимают стандартную конусность 1/10. При этом ' а = 2°5Г40"; коэффициент трения /»0,11 ...0,13; коэффициент запаса Kzt 1,2... 1,5. За расчетный момент Т принимают максимальный; FJaI определяют по формуле (1.6), в которой T3ar = FJt, где lKx\5d—длина стандартного ключа (d—диаметр резьбы), 150...200 Н — сила на ключе.

Если условие (7.13) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т [см. формулу (6.1)]. Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений [асм].

Вопросы для самоподготовки

Как образуется прессовое соединение и за счет каких сил оно передает нагрузку?

Оценка прессового соединения по сравнению со шпоночным и шлицевым.

По каким натягам рассчитывают прочность соединения и прочность деталей?

Почему в прессовом соединении наблюдается коррозионно-механическое изнашивание? Способы его уменьшения.

Пример расчета. 7.1. Подобрать посадку, обеспечивающую соединение червячного колеса с валом (см. рис. 7.10, шпонку не учитывать), по следующим данным. Соединение нагружено моментом Т= 1300 Н м и осевой силой = 2500 Н. Диаметр соединения */=60 мм, условный наружный диаметр ступицы */2= 100 мм, вал сплошной (с11 = 0), длина ступицы /=90 мм. Центр колеса отлит из стали 35Л (ат = 280 МПа), вал изготовлен из ст^ли 45 (ат = 340 МПа), допускается 2-й или 3-й класс точности изготовления, шероховатости вала и отверстия Я21 =Лг2 = 6,3 мкм, сборка осуществляется прессованием. Допускается вероятность безотказной работы или коэффициент надежности /* = 0,97.

Решение. По формуле (7.4), принимая /=0,1 и К=2, определяем давление р, обеспечивающее передачу заданной нагрузки:

2 «^43,32 -106 Ч- 2,52 * 106

0,1

я • 60 • 90 =51’2МПа’

где /*, = 2 • 1300 • 103/60 = 43,3 • 103 Н.

Определяем расчетный натяг по формуле (7.5):

/С, С2\ /0,7 + 2,4\

Ы^р<1\ —+ — =51,2-60 т =0,046 мм,

Е2) \ 21 • 10

где С1 = 1 -0,3 = 0,7;

С2 = (1002 + 602)/(1002 —602) + 0,3%2,4.

По формуле (7.6) определяем потребный минимальный натяг:

Кип )р.сч >N+«=0,046 + 0,015 = 0,061 мм,

где и = 1,2 (6,3 + 6,3)« 15 мкм = 0,015 мм.

По таблицам стандарта этот минимальный вероятностный натяг может гарантировать посадка 06ОН7/и7, для которой отклонения отверстия 0 и +30 мкм; отклонения вала +87 и +117 мкм; наименьший натяг (^тй»)табл = 0>087-0,030 = 0,057 мм; наибольший натяг (Л'тах)табл =

= 0,117-0 = 0,117 мм.

Отмечаем, что (^т1п)табл <(Лгмин)расч. Проверяем условие прочности с_ учетом заданной вероятности отказа [см. формулу (0.1), где N=0,5 (0,057 + 0,117) = 0,087 мм, Т0 = 0,030 - 0 = 0,030 мм, Тй = 0,117 - — 0,087 = 0,030 мм], С=0,31:

ЛГ,т|п = 0,087-0,31 ^/0,032 + 0,032 = 0,074 мм; ^Рт„ = 0,10 мм.

При этом NPmin>(Nmin)pлcч — условие прочности соединения удовлетворяется.

Допустимость посадки по условию прочности деталей проверяем по формулам (7.9) и (7.10).

Удельное давление, вызывающее пластические деформации в деталях: /?т = 280(1002 — 602)/(2 • 1002)»95 МПа для ступицы; рТ = 340/2= 170 МПа для вала.

Максимальный расчетный натяг посадки находим по формуле (7.8):

Соответствующее этому натягу давление

р' = р№/N=51,2 • 0,085/0,046 = 94,6 МПа</?т.

Следовательно, намеченная посадка при наибольшем вероятностном натяге не вызывает пластических деформаций в посадочных поверхностях ступицы и вала. Перерасчет прочности соединения с учетом возможных пластических деформаций по формулам (7.11) не требуется.

В заключение отметим, что расчет с учетом вероятности безотказной работы /* = 0,97 позволил повысить допускаемую нагрузку в ~1,3 раза.

Раздел второй МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

V 61 вл.

Г 1

/у Ь"

ДЙигатель

Исполнитель-р ный

орган * машины 1

Передача

Рис.

8.1

Согласование режима работы двигателя с режимом работы исполнительных органов машины осуществляют с помощью передач.

В некоторых случаях регулирование двигателя возможно, но нежелательно по экономическим причинам, так как двигатели имеют низкий к.п.д. за пределами нормального режима работы.

Масса и стоимость двигателя при одинаковой мощности понижаются с увеличением его быстроходности; оказывается экономически целесообразным применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи. Роль понижающей передачи в современном машиностроении значительно возросла в связи с широким распространением быстроходных двигателей.

В некоторых случаях передачи используют как преобразователи вращательного движения в поступательное, винтовое и др.

Краткое перечисление основных функций передач позволяет отметить их большое значение для машиностроения. В связи с этим совершенствованию и развитию передач уделяют много внимания: расширяют пределы передаваемой мощности и скорости, снижают габариты и массу, увеличивают долговечность и пр.

В машиностроении применяют механические, электрические, гидравлические и пневматические передачи. Наиболее распространены механические передачи. Их применяют не только как самостоятельные, но и в сочетании с другими видами передач.

В курсе «Детали машин» изучают только механические передачи общего назначения. Все механические передачи разделяют на две основные группы: передачи, основанные на использовании трения (ременные, фрикционные); передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые).

Ниже приведены основные параметры передач. В каждой передаче (рис. 8.1,6) различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач: мощность />1 на входе и Р2 на выходе, Вт; быстроходность, которая выражается частотой вращения л1 на входе и п2 на выходе, мин-1, или угловыми скоростями ю1 и оо2, с . Эти характеристики минимально необходимы и достаточны для проведения проектного расчета любой передачи.

Кроме основных различают производные характеристики: коэффициент полезного действия (к.п.д.)

Ц = Р2/Р1, или ц = \-Рг/Рг,

где Рг — мощность, потерянная в передаче;

передаточное отношение, определяемое »в направлении потока мощности,

/ = (01/(02 = л1/л2.

Производные характеристики часто используют взамен основных. Например, передачу можно определить с помощью

р 1, «1, и л-

При /> 1, и, >«2 передача понижающая, или редуктор. При /<1, пу<п2 передача повышающая, или мультипликатор.

Наибольшее распространение имеют понижающие передачи, так как частота вращения исполнительного механизма в большинстве случаев меньше частоты вращения двигателя.

Передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Как те, так и другие широко распространены. Регулирование передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование выполняют в коробках скоростей с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и т. п.; бесступенчатое регулирование— с помощью фрикционных или цепных вариаторов. Применение того или иного способа регулирования передаточного отношения зависит от конкретных условий работы машины, которую обслуживает передача. Механические передачи ступенчатого регулирования с зубчатыми колесами обладают высокой работоспособностью и поэтому широко применяются в транспортном машиностроении, станкостроении и т. п. Механические передачи бесступенчатого регулирования обладают меньшей нагрузочной способностью и имеют меньшее распространение. Их применяют в основном для малых мощностей (до 10... 15 кВт). Конкурентами этих передач являются электрическая и гидравлическая передачи, которые позволяют передавать большие мощности и иметь сравнительно простую систему автоматического регулирования.

При расчете передач часто используют следующие зависимости между различными параметрами: выражение мощности Р, Вт, через окружную (тангенциальную) силу Н, и окружную скорость V, м/с, колеса, шкива, барабана и т. п.:

/>=/=>;

выражение вращающего момента Т, Н м, через мощность Р, Вт, и угловую скорость ю, с-1:

Т=Р/(о, где (о = тш/30;

связь между вращающими моментами на ведущем 7\ и ведомом Тг валах через передаточное отношение / и КПД г\\

Тг = Т,щ.