- •Глава 1 резьбовые соединения

- •§ 1.1. Резьба

- •§ 1.2. Основные типы крепежных деталей

- •§ 1.3. Способы стопорения резьбовых соединений

- •§ 1.4. Теория винтовой пары

- •§ 1.5. Расчет резьбы на прочность

- •§ 1.6. Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •§ 1.7. Эффект эксцентричного нагружения болта

- •§ 1.8. Расчет соединений, включающих группу болтов

- •§ 1.9. Материалы резьбовых изделий и допускаемые напряжения

- •Глава 2 заклепочные соединения

- •§ 2.1. Конструкции, технология, классификация, области применения

- •§ 2.2. Расчет на прочность элементов заклепочного шва

- •§ 2.3. Материалы заклепок и допускаемые напряжения

- •Глава 3 сварные соединения

- •§ 3.1. Общие сведения и применение

- •§ 3.2. Конструкция и расчет на прочность1

- •§ 3.3. Прочность соединений и допускаемые напряжения

- •Глава 4

- •§ 4.1. Общие сведения, оценка и применение

- •§ 4.2. Соединение пайкой

- •§ 4.3. Соединение склеиванием

- •Глава 5 клеммовые соединения

- •§ 5.1. Конструкция и применение

- •§ 5.2. Расчет на прочность

- •Глава 6

- •§ 6.1. Шпоночные соединения

- •§ 6.2. Материал шпонок и допускаемые напряжения

- •§ 6.3. Оценка соединений призматическими шпонками и их применение

- •§ 6.4. Общие замечания по расчету шпоночных соединений

- •§ 6.5. Зубчатые (шлицевые) соединения

- •§ 6.6. Основные критерии работоспособности и расчета

- •§ 6.7. Расчет зубчатых соединений

- •Глава 7

- •§ 7.1. Общие сведения

- •§ 7.2. Прочность соединения

- •§ 7.3. Оценка и область применения

- •§ 7.4. Соединение посадкой на конус

- •Глава 8

- •§ 8.1. Общие сведения

- •§ 8.2. Краткие сведения о геометрии и кинематике

- •§ 8.3. Контактные напряжения и контактная прочность

- •§ 8.4. Критерии работоспособности и расчета

- •§ 8.5. Расчетная нагрузка

- •§ 8.6. Расчет прямозубых цилиндрических передач на прочность

- •§ 8.7. Особенности расчета косозубых и шевронных цилиндрических передач

- •§ 8.8. Конические зубчатые передачи

- •§ 8.9. Конические передачи с непрямыми зубьями

- •§ 8.10. Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

- •§ 8.11. Коэффициент полезного действия, охлаждение и смазка

- •§ 8.12. Материалы и термообработка

- •§ 8.13. Допускаемые напряжения

- •§ 8.14. Оптимизация конструкции зубчатых передач

- •§ 8.15. Особенности расчета планетарных передач

- •§ 8.16. Передача с зацеплением Новикова

- •§ 8.17. Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)*

- •Глава 9

- •§ 9.1. Геометрические параметры и способы изготовления передач

- •§ 9.2. Кинематические параметры передач

- •§ 9.3. Кпд червячной передачи

- •§ 9.4. Силы в зацеплении

- •§ 9.5. Оценка и применение

- •§ 9.6. Расчет прочности зубьев

- •§ 9.7. Материалы и допускаемые напряжения

- •§ 9.8. Тепловой расчет, охлаждение и смазка передачи

- •§ 9.9. Глобоидные передачи1

- •§ 10.1. Общие сведения

- •§ 10.2. Кинематические параметры и принцип действия

- •§ 10.3. Передаточное отношение и число зубьев зубчатой передачи

- •§ 10.4. Особенности преобразования движения в зубчатой передаче

- •§ 10.5. Относительное движение зубьев, выбор профиля и размеров зубьев

- •§ 10.6. Форма и размер деформирования гибкого колеса

- •§ 10.7. Рекомендации по выбору параметров зацепления и расчет гибких колес

- •§ 10.8. Кпд и критерии работоспособности передачи

- •§ 10.9. Расчет прочности гибкого колеса

- •§ 10.10. Разновидности волновых передач, их оценка и применение

- •Глава 11

- •§ 11.1. Общие сведения

- •§ 11.2. Основные типы фрикционных передач и вариаторов

- •§ 11.3. Основные факторы, определяющие качество фрикционной передачи

- •§ 11.4. Основы расчета прочности фрикционных пар

- •§ 8.3). Расчетные контактные напряжения при начальном касании по линии (тела качения — цилиндры, конусы, торы и ролики с образующими одного радиуса) определяют по формуле

- •Глава 12

- •§ 12.1. Общие сведения

- •§ 12.2. Основы расчета ременных передач

- •§ 12.3. Плоскоременная передача

- •§ 12.4. Клиноременная передача

- •§ 12.5. Передача зубчатыми ремнями

- •Глава 13

- •§ 13.1. Общие сведения

- •§ 13.2. Основные характеристики

- •§ 13.3. Конструкция основных элементов

- •§ 13.4. Силы в цепной передаче

- •§ 13.5. Кинематика и динамика цепной передачи

- •§ 13.6. Критерии работоспособности и расчета

- •§ 13.7. Практический расчет цепной передачи

- •§ 14.1. Общие сведения

- •§ 14.2. Особенности расчета резьбы винтовых механизмов

- •Глава 15 валы и оси

- •§ 15.1. Общие сведения

- •§ 15.2. Проектный расчет валов

- •§ 15.3. Проверочный расчет валов

- •4Ось вращения вапа

- •§ 16.1. Подшипники скольжения — общие сведения и классификация

- •§ 16.2. Условия работы и виды разрушения подшипников скольжения

- •§ 16.3. Трение и смазка подшипников скольжения

- •§ 16.4. Практический расчет подшипников скольжения

- •§ 16.5. Конструкции и материалы подшипников скольжения

- •§ 16.6. Подшипники качения—общие сведения и классификация

- •§ 16.7. Условия работы подшипника качения, влияющие на его работоспособность

- •§ 16.8. Практический расчет (подбор) подшипников качения

- •Глава 17 муфты

- •§ 17.1. Общие сведения, назначение и классификация

- •§ 17.2. Муфты глухие

- •§ 17.3. Муфты компенсирующие жесткие

- •§ 17.4. Муфты упругие

- •§ 17.5. Конструкция и расчет упругих муфт

- •Без загрузки (м) 21

- •§ 17.6. Муфты управляемые или сцепные

- •§ 17.7. Муфты автоматические, или самоуправляемые

- •§ 17.8. Муфты комбинированные

§ 6.2. Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из чистотянутых стальных прутков—углеродистой или легированной стали с пределом прочности аь не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал.

Для неподвижных соединений допускают:

при переходных посадках [асм] = 80...150 МПа;

при посадках с натягом [асм]= 110...200 МПа.

Меньше значения для чугунных ступиц и при резких изменениях нагрузки.

В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа.

При этом принимают [асм] = 20...30 МПа.

§ 6.3. Оценка соединений призматическими шпонками и их применение

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость — главные достоинства этого вида соединений.

Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы, в особенности при переходных посадках или посадках с зазором. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. Технологическим недостатком призматических шпонок является трудность обеспечения их взаимозаменяемости, т. е. необходимость пригонки или подбора шпонки по пазу, что ограничивает их применение

в крупносерийном и массовом производстве. Пригонкой стремятся обеспечить устойчивое положение шпонки в пазах, так как перекос (выворачивание) шпонки значительно ослабляет соединение. Сегментная шпонка с глубоким пазом в этом отношении обладает преимуществом перед простой призматической шпонкой. Ее предпочитают применять при массовом производстве.

§ 6.4. Общие замечания по расчету шпоночных соединений

Все размеры шпонок и допуски на них стандартизованы. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры Ь и А берут по справочнику и определяют /. Расчетную длину шпонки округляют до стандартного размера, согласуясь с размером ступицы.

Полученные выше расчетные формулы не учитывают влияния сил трения, которые образуются в соединении при посадках с натягом. Эти силы трения частично разгружают шпонку и учитываются при выборе допускаемых напряжений (см. выше).

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми соединениями.

§ 6.5. Зубчатые (шлицевые) соединения

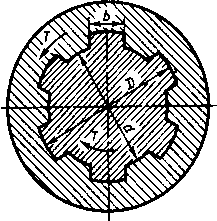

Конструкция и классификация. Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис. 6.6). Размеры зубчатых соединений, а также допуски на них стандартизованы.

Зубья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях образуют протягиванием или

долблением. Протягивание —

высокопроизводительный способ и

широко применяется в массовом производстве.

Для отделочных операций используют

шлифование, дорнирование и др.

Зубья

на валах получают фрезерованием,

строганием или накатыванием. Зубья в

отверстиях образуют протягиванием или

долблением. Протягивание —

высокопроизводительный способ и

широко применяется в массовом производстве.

Для отделочных операций используют

шлифование, дорнирование и др.

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев.

Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. По форме профиля различают зубья прямобочные, эвольвент- ные и треугольные. Последние мало распространены и здесь не рассматриваются. Рис. 6.6

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням (рис. 6.7, а), по наружному (рис. 6.71 в) или внутреннему (рис. 6.7,6) диаметрам. При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам D или d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Диаметр центрирования (D или d) выбирают из технологических условий. Если твердость материала втулки позволяет обработку протяжкой (<350 НВ), то рекомендуют центрирование по D. При этом центрирующие поверхности отверстия калибруют протяжкой, а центрирующую поверхность вала—шлифованием. При высокой твердости втулки рекомендуют центрирование по d. В этом случае центрирующие поверхности отверстия и вала можно обрабатывать шлифованием.

Рис.

6.8

Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням (рис. 6.8, а) или наружному

диаметру вала (рис. 6.8, б). Наиболее распространен первый способ.

В отличие от зубчатых колес угол профиля эвольвентных зубьев соединения увеличен до 30°, а высота уменьшена до 0,9... 1 модуля. Эвольвснтные зубья меньше ослабляют вал вследствие радиусных галтелей у основания зубьев. Так же как и прямобочные, их можно применять в соединениях, подвижных вдоль оси вала.