- •Глава 1 резьбовые соединения

- •§ 1.1. Резьба

- •§ 1.2. Основные типы крепежных деталей

- •§ 1.3. Способы стопорения резьбовых соединений

- •§ 1.4. Теория винтовой пары

- •§ 1.5. Расчет резьбы на прочность

- •§ 1.6. Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •§ 1.7. Эффект эксцентричного нагружения болта

- •§ 1.8. Расчет соединений, включающих группу болтов

- •§ 1.9. Материалы резьбовых изделий и допускаемые напряжения

- •Глава 2 заклепочные соединения

- •§ 2.1. Конструкции, технология, классификация, области применения

- •§ 2.2. Расчет на прочность элементов заклепочного шва

- •§ 2.3. Материалы заклепок и допускаемые напряжения

- •Глава 3 сварные соединения

- •§ 3.1. Общие сведения и применение

- •§ 3.2. Конструкция и расчет на прочность1

- •§ 3.3. Прочность соединений и допускаемые напряжения

- •Глава 4

- •§ 4.1. Общие сведения, оценка и применение

- •§ 4.2. Соединение пайкой

- •§ 4.3. Соединение склеиванием

- •Глава 5 клеммовые соединения

- •§ 5.1. Конструкция и применение

- •§ 5.2. Расчет на прочность

- •Глава 6

- •§ 6.1. Шпоночные соединения

- •§ 6.2. Материал шпонок и допускаемые напряжения

- •§ 6.3. Оценка соединений призматическими шпонками и их применение

- •§ 6.4. Общие замечания по расчету шпоночных соединений

- •§ 6.5. Зубчатые (шлицевые) соединения

- •§ 6.6. Основные критерии работоспособности и расчета

- •§ 6.7. Расчет зубчатых соединений

- •Глава 7

- •§ 7.1. Общие сведения

- •§ 7.2. Прочность соединения

- •§ 7.3. Оценка и область применения

- •§ 7.4. Соединение посадкой на конус

- •Глава 8

- •§ 8.1. Общие сведения

- •§ 8.2. Краткие сведения о геометрии и кинематике

- •§ 8.3. Контактные напряжения и контактная прочность

- •§ 8.4. Критерии работоспособности и расчета

- •§ 8.5. Расчетная нагрузка

- •§ 8.6. Расчет прямозубых цилиндрических передач на прочность

- •§ 8.7. Особенности расчета косозубых и шевронных цилиндрических передач

- •§ 8.8. Конические зубчатые передачи

- •§ 8.9. Конические передачи с непрямыми зубьями

- •§ 8.10. Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

- •§ 8.11. Коэффициент полезного действия, охлаждение и смазка

- •§ 8.12. Материалы и термообработка

- •§ 8.13. Допускаемые напряжения

- •§ 8.14. Оптимизация конструкции зубчатых передач

- •§ 8.15. Особенности расчета планетарных передач

- •§ 8.16. Передача с зацеплением Новикова

- •§ 8.17. Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)*

- •Глава 9

- •§ 9.1. Геометрические параметры и способы изготовления передач

- •§ 9.2. Кинематические параметры передач

- •§ 9.3. Кпд червячной передачи

- •§ 9.4. Силы в зацеплении

- •§ 9.5. Оценка и применение

- •§ 9.6. Расчет прочности зубьев

- •§ 9.7. Материалы и допускаемые напряжения

- •§ 9.8. Тепловой расчет, охлаждение и смазка передачи

- •§ 9.9. Глобоидные передачи1

- •§ 10.1. Общие сведения

- •§ 10.2. Кинематические параметры и принцип действия

- •§ 10.3. Передаточное отношение и число зубьев зубчатой передачи

- •§ 10.4. Особенности преобразования движения в зубчатой передаче

- •§ 10.5. Относительное движение зубьев, выбор профиля и размеров зубьев

- •§ 10.6. Форма и размер деформирования гибкого колеса

- •§ 10.7. Рекомендации по выбору параметров зацепления и расчет гибких колес

- •§ 10.8. Кпд и критерии работоспособности передачи

- •§ 10.9. Расчет прочности гибкого колеса

- •§ 10.10. Разновидности волновых передач, их оценка и применение

- •Глава 11

- •§ 11.1. Общие сведения

- •§ 11.2. Основные типы фрикционных передач и вариаторов

- •§ 11.3. Основные факторы, определяющие качество фрикционной передачи

- •§ 11.4. Основы расчета прочности фрикционных пар

- •§ 8.3). Расчетные контактные напряжения при начальном касании по линии (тела качения — цилиндры, конусы, торы и ролики с образующими одного радиуса) определяют по формуле

- •Глава 12

- •§ 12.1. Общие сведения

- •§ 12.2. Основы расчета ременных передач

- •§ 12.3. Плоскоременная передача

- •§ 12.4. Клиноременная передача

- •§ 12.5. Передача зубчатыми ремнями

- •Глава 13

- •§ 13.1. Общие сведения

- •§ 13.2. Основные характеристики

- •§ 13.3. Конструкция основных элементов

- •§ 13.4. Силы в цепной передаче

- •§ 13.5. Кинематика и динамика цепной передачи

- •§ 13.6. Критерии работоспособности и расчета

- •§ 13.7. Практический расчет цепной передачи

- •§ 14.1. Общие сведения

- •§ 14.2. Особенности расчета резьбы винтовых механизмов

- •Глава 15 валы и оси

- •§ 15.1. Общие сведения

- •§ 15.2. Проектный расчет валов

- •§ 15.3. Проверочный расчет валов

- •4Ось вращения вапа

- •§ 16.1. Подшипники скольжения — общие сведения и классификация

- •§ 16.2. Условия работы и виды разрушения подшипников скольжения

- •§ 16.3. Трение и смазка подшипников скольжения

- •§ 16.4. Практический расчет подшипников скольжения

- •§ 16.5. Конструкции и материалы подшипников скольжения

- •§ 16.6. Подшипники качения—общие сведения и классификация

- •§ 16.7. Условия работы подшипника качения, влияющие на его работоспособность

- •§ 16.8. Практический расчет (подбор) подшипников качения

- •Глава 17 муфты

- •§ 17.1. Общие сведения, назначение и классификация

- •§ 17.2. Муфты глухие

- •§ 17.3. Муфты компенсирующие жесткие

- •§ 17.4. Муфты упругие

- •§ 17.5. Конструкция и расчет упругих муфт

- •Без загрузки (м) 21

- •§ 17.6. Муфты управляемые или сцепные

- •§ 17.7. Муфты автоматические, или самоуправляемые

- •§ 17.8. Муфты комбинированные

М.Н.Иванов

ДЕТАЛИ

МАШИН

Под редакцией В. А. Фнногенова

ИЗДАНИЕ ШЕСТОЕ, ПЕРЕРАБОТАННОЕ

Москва

«Высшая школа»

![]()

УДК 621.81 ББК 34.44 И 20

Иванов МЛ.

И 20 Детали машин: Учеб. для студентов втузов/Под ред. В.А. Финогенова. — 6-е изд., перераб. — М.: Высш. шк., 2000. — 383 с.: ил.

18ВК 5-06-003537-9

В учебнике рассмотрены расчеты, конструкции и технология изготовления деталей узлов общего применения: разъемных и неразъемных соединений, передач трением и зацеплением, валов и осей, подшипников скольжения и качения, муфт.

По сравнению с предыдущим изданием (1991 г.) внесены исправления и уточнения.

УДК 621.81 ББК 34.44

18ВК 5-06-003537-9 © ГУП издательство «Высшая школа», 2000

Оригинал-макет данного издания является собственностью издательства «Высшая школа», и его репродуцирование (воспроизведение) любым способом без согласия издательства запрещается.

Шестое издание широко известного в нашей стране учебника «Детали машин», к глубокому сожалению, оказалось первым

посмертным изданием. Почти 30-летняя совместная с д.т.н.,

Иванов

Михаил Николаевич 1913 - 1994

всеми пятью изданиями. Труд уче

ного и педагога одновременно позволил ему создать достаточно обширный по содержанию и небольшой по объему учебник, что обычно высоко оценивается студентами.

В связи с этим, принимая предложение о подготовке к выпуску шестого издания, редактор обязал себя ограничиться весьма малым диапазоном редакторских возможностей.

Учебник соответствует программе курса «Детали машин» для машиностроительных и механических специальностей ВТУЗов. Часть разделов курса содержит дополнительные сведения, предназначенные для студентов, желающих углублять свои знания самостоятельно. В каждом разделе приведены контрольные вопросы для самоподготовки, а также примеры, помогающие освоить методику расчетов и разрабатывать программы таких расчетов на ЭВМ.

Данные справочного характера сообщаются в учебнике в ограниченном объеме, необходимом лишь для подтверждения и иллюстрирования теоретических выводов и выполнения примеров расчета. Содержатся также сведения по методике оптимизации конструкций на основе САПР.

В шестое издание внесены незначительные изменения редакционного характера в текст, рисунки и написание расчетных зависимостей. Произведено частичное обновление справочных данных и литературных источников. Внесены исправления в примеры расчетов.

В. А. Финогенов

«Детали машин» являются первым из расчетно-конструк- торских курсов, в котором изучают основы проектирования машин и механизмов.

Любая машина (механизм) состоит из деталей.

Деталь — такая часть машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т. п.) или сложными (коленчатый вал, корпус редуктора, станина станка и т. п.). Детали (частично или полностью) объединяют в узлы.

Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т. п.

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (болты, валы, муфты, механические передачи и т. п.). Эти детали (узлы) называют деталями общего назначения и изучают в курсе «Детали машин». Все другие детали (поршни, лопатки турбин, гребные винты и т. п.) относятся к деталям специального назначения и изучают в специальных курсах.

Детали общего назначения применяют в машиностроении в очень больших количествах.

Поэтому любое усовершенствование методов расчета и конструкции этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

Как самостоятельная научная дисциплина курс «Детали машин» оформился к 80-м годам прошлого столетия. В это время он был выделен из общего курса построения машин. До 80-х годов XIX в., когда машин было мало, а их расчеты носили элементарный характер, студенты-механики изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным, а общее обучение— нецелесообразным. Поэтому курс построения машин был расчленен на ряд общетехнических и специальных дисциплин.

В России первый курс под названием «Детали машин» н? писан в 1881 г. проф. В. Л. Кирпичевым (1845 -1913). В дальнейшем этот курс получил свое развитие в трудах проф. П. К. Худякова (1857—1936), А. И. Сидорова (1866— 1931), М. А. Саверина (1891— 1952) и др. Из курсов, написанных зарубежными учеными, переведены на русский язык и широко использовались труды К. Баха и Ф Ретшера. Кроме общих курсов по деталям машин написано большое количество монографий и статей, посвященных отдельным вопросам,

например работы таких выдающихся отечественных ученых, как Л. Эйлер,

Н. Е. Жуковский, С. А. Чаплыгин, Н. П. Петров и др. В настоящее время исследованиями в области деталей машин занимаются научно-исследовательские и учебные институты, машиностроительные фирмы.

На развитие современного курса «Детали машин» большое влияние оказывает быстрый прогресс отечественного и зарубежного машиностроения. Этот прогресс требует все более широкой стандартизации и унификации деталей общего назначения, а также их изготовления в массовых количествах на специализированных заводах. В условиях массового и специализированного производства значение курса «Детали машин» возрастает.

Основные требования к конструкции деталей машин. Совершенство конструкции детали оценивают по ее надежности и экономичности. Под надежностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию.

Основные критерии работоспособности и расчета деталей машин — прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием является прочность, а для ходовых винтов — износостойкость. При конструировании деталей их работоспособность обеспечивают в основном выбором соответствующего материала, рациональной конструктивной формой и расчетом размеров по главным критериям.

Прочность является главным критерием работоспособности большинства деталей. Непрочные детали не могут работать. Следует помнить, что разрушения частей машины приводят не только к простоям, но и к несчастным случаям.

Различают разрушение деталей вследствие потери статической прочности или сопротивления усталости. Потеря статической прочности происходит тогда, когда значение рабочих напряжений превышает предел статической прочности материала (например, сгв). Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т. п.). Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала (например, а_х). Сопротивление усталости значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки и т. п.) или с дефектами производства (царапины, трещины и пр.).

Основы расчетов на прочность изучают в курсе сопротивления материалов. В курсе «Детали машин» общие методы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой.

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. 1 акими условиями могут быть условия работы сопряженных деталей (например, качество зацепления зубчатых колес и условия работы подшипников ухудшаются при больших прогибах валов) и технологические условия (например, точность и производительность обработки на металлорежущих станках в значительной степени определяются жесткостью станка и обрабатываемой детали).

Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Значение расчетов на жесткость возрастает в связи с широким внедрением высокопрочных сталей, у которых увеличиваются характеристики прочности (ав и а_х), а модуль упругости Е (характеристика жесткости) остается почти неизменным. При этом чаще встречаются случаи, когда размеры, полученные йз расчета на прочность, оказываются недостаточными по жесткости.

Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин и т. п. Увеличение зазоров снижает качественные характеристики механизмов — мощность, к.п.д., надежность, точность и пр. Детали, изношенные больше нормы, бракуют и заменяют при ремонте. Несвоевременный ремонт приводит к поломке машины, а в некоторых случаях и к аварии.

Установлено, что при современном уровне техники 85...90% машин выходят из строя в результате изнашивания и только

. 15% по другим причинам.

Изнашивание увеличивает стоимость эксплуатации, вызывая необходимость проведения дорогих ремонтных работ. Высокая стоимость ремонта обусловлена значительными затратами ручного высококвалифицированного труда, который трудно механизировать и автоматизировать.

Для многих типов машин за период их эксплуатации затраты на ремонты и техническое обслуживание в связи с изнашиванием в несколько раз превышают стоимость новой машины. Этим объясняется большое внимание, которое уделяют в настоящее время трибонике — науке о трении, смазке и изнашивании механизмов.

Задача машиностроения — выпускать машины, не требующие капитального ремонта за весь период эксплуатации. Текущие ремонты должны быть простыми и нетрудоемкими. Одно из направлений развития машиностроения — разработка конструкций, в которых осуществляется так называемое жидкостное трение. При жидкостном трении поверхности деталей разделены тонким масляным слоем. Они непосредственно не соприкасаются, а следовательно, и не изнашиваются, коэффициент трения становится очень малым («0,005). Для образования режима жидкостного трения, например в подшипниках скольжения, необходимо соответствующее сочетание нагрузки, частоты вращения и вязкости масла (см. § 16.4). Основоположником жидкостного трения является наш отечественный ученый Н. П. Петров, который опубликовал свои исследования в 1883 г. В дальнейшем эта теория получила развитие в трудах многих отечественных и зарубежных ученых. Теперь мы можем выполнять расчеты режима жидкостного трения. Однако жидкостное трение можно обеспечить далеко не во всех узлах трения. Кроме соблюдения определенных значений упомянутых выше факторов оно требует непрерывной подачи чистого масла, свободного от абразивных частиц. Обычно это достигается при циркуляционной системе смазки с насосами и фильтрами. Там, где жидкостное трение обеспечить не удается, используют другое направление — применение для узлов трения таких материалов и таких систем смазки, при которых они будут износостойкими.

В области механики трения получает развитие явление избирательного переноса, позволяющее создавать практически безызносные трущиеся пары с малым коэффициентом трения и высоким к.п.д.

Избирательный перенос—физико-химический процесс, происходящий в среде поверхностей трения и смазки в результате которого на поверхности трения образуется защитная металлическая пленка. Эта пленка обладает особой структурой и резко снижает характеристики трения и износа.

Образование металлической защитной пленки может происходить за счет материала, содержащегося в смазке и самих трущихся парах. Например, в паре сталь + медь или ее сплавы (бронза, латунь) пленкообразующим материалом будет медь. Пленкообразующей присадкой смазки для пары сталь + сталь или чугун может быть, например, медный порошок, добавляемый в смазку ЦИАТИМ-201.

Избирательный перенос обладает свойством автокомпенсации износа, т. е. защитная пленка хотя и изнашивается (сравнительно мало), но непрерывно восстанавливается. Достижения в области избирательного переноса получили применение в первую очередь в узлах трения, работающих в экстремальных условиях — в вакууме на космических аппаратах, в агрессивных средах химической промышленности и др. Массового применения в машиностроении они пока не получили.

Во всех случаях поверхности трения необходимо защищать от загрязнения. При загрязнении все рассмотренные методы защиты от износа становятся малоэффективными.

На современном этапе расчеты на изнашивание отстают от расчетов по другим критериям (прочности, жесткости, виброустойчивости и теплостойкости). Это объясняется тем, что изнашивание является более сложным процессом. Оно зависит от многих факторов, в том числе мало определенных, например таких, как окружающая среда, качество и своевременность обслуживания узлов трения и пр. Для исключения случайного фактора в системе смазки у нас в стране разработаны и получают распространение автоматические смазочные системы, которые обслуживают машины по заданной программе без участия человека.

В заключение отметим, что в области трибоники отечественными и зарубежными учеными выполнено много основополагающих и прикладных исследований [9]. Однако до сего времени в технических вузах нет курса по этой дисциплине, который, подобно курсу «Сопротивление материалов», подготавливал бы студентов к изучению инженерных расчетов в курсе «Детали машин» и в специальных курсах. В нашем курсе мы используем преимущественно метод учета износа по допускаемым давлениям на поверхностях трения.

Износостойкость деталей существенно уменьшается при коррозии.

Коррозия — процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Из-за коррозии ежегодно теряется до 10% выплавляемого металла. Коррозия особенно опасна для поверхностей трения и деталей, работающих при переменных напряжениях. При этом существенно сокращаются износостойкость и сопротивление усталости.

Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионноустойчивых материалов, например нержавеющих сталей и пластмасс. Особое внимание уделяется деталям, работающим в присутствии воды, пара, кислот, щелочей и других агрессивных средах.

Расчетов на долговечность по коррозии нет. Однако, поскольку этот процесс протекает во времени, они могут быть разработаны. Множество случайных факторов, связанных с условиями эксплуатации, затрудняют такие расчеты.

Теплостойкость. Нагрев деталей машин может вызвать следующие вредные последствия: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а следовательно, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию; понижение точности работы машины (например, прецизионные станки).

Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение).

Виброустойчивость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин. Например, вибрации в металлорежущих станках снижают точность обработки и ухудшают качество поверхности обрабатываемых деталей. Особенно опасными являются резонансные колебания. Вредное влияние вибраций проявляется также и в увеличении шумовых характеристик механизмов. В связи с повышением скоростей движения машин опасность вибраций возрастает, поэтому расчеты на колебания приобретают все большее значение.

Особенности расчета деталей машин. Для того чтобы составить математическое описание объекта расчета и по возможности просто решить задачу, в инженерных расчетах реальные конструкции заменяют идеализированными моделями или расчетными схемами. Например, при расчетах на прочность, по существу, несплошной и неоднородный материал деталей рассматривают как сплошной и однородный, идеализируют опоры, нагрузки и форму деталей. При этом расчет становится приближенным. В приближенных расчетах большое значение имеют правильный выбор расчетной модели, умение оценить главные и отбросить второстепенные факторы.

Погрешности приближенных расчетов существенно снижаются при использовании опыта проектирования и эксплуатации аналогичных конструкций. В результате обобщения предшествующего опыта вырабатывают нормы и рекомендации, например нормы допускаемых напряжений или коэффициентов запасов прочности, рекомендации по выбору материалов, расчетной нагрузки и пр. Эти нормы и рекомендации в приложении к расчету конкретных деталей приведены в соответствующих разделах учебника. Здесь отметим, что неточности расчетов на прочность компенсируют в основном за счет запасов прочности. При этом выбор коэффициентов запасов прочности становится весьма ответственным этапом расчета. Заниженное значение запаса прочности приводит к разрушению детали, а завышенное — к неоправданному увеличению массы изделия и перерасходу материала. В условиях большого объема выпуска деталей общего назначения перерасход материала приобретает весьма важное значение.

Факторы, влияющие на запас прочности, многочисленны и разнообразны: степень ответственности детали, однородность материала и надежность его испытаний, точность расчетных формул и определения расчетных нагрузок, влияние качества технологии, условий эксплуатации и пр. Если учесть все разнообразие условий работы современных машин и деталей, а также методов их производства, то станут очевидными большие трудности в раздельной количественной оценке влияния перечисленных факторов на величину запасов прочности. Поэтому в каждой отрасли машиностроения, основываясь на своем опыте, вырабатывают свои нормы запасов прочности для конкретных деталей. Нормы запасов прочности не являются стабильными. Их периодически корректируют по мере накопления опыта и роста уровня техники.

В инженерной практике встречаются два вида расчета: проектный и проверочный. Проектный расчет — предварительный, упрощенный расчет, выполняемый в процессе разработки конструкции детали (машины) в целях определения ее размеров и материала. Проверочный расчет — уточненный расчет известной конструкции, выполняемый в целях проверки ее прочности или определения норм нагрузки.

При проектном расчете число неизвестных обычно превышает число расчетных уравнений. Поэтому некоторыми неизвестными параметрами задаются, принимая во внимание опыт и рекомсндг ,;ш, а некоторые второстепенные параметры просто не _ штывают. Такой упрощенный расчет необходим для определения тех размеров, без которых невозможна первая чертежная проработка конструкции. В процессе проектирования расчет и чертежную проработку конструкции выполняют параллельно. При этом ряд размеров, необходимых для расчета, конструктор определяет по эскизному чертежу, а проектный расчет приобретает форму проверочного для намеченной конструкции. В поисках лучшего варианта конструкции часто приходится выполнять несколько вариантов расчета. В сложных случаях поисковые расчеты удобно выполнять на ЭВМ. То обстоятельство, что конструктор сам выбирает расчетные схемы, запасы прочности и лишние неизвестные параметры, приводит к неоднозначности инженерных расчетов, а следовательно, и конструкции. В каждой конструкции отражаются творческие способности, знание и опыт конструктора. Внедряются наиболее совершенные решения.

Расчетные нагрузки. При расчетах деталей машин различают расчетную и номинальную нагрузку. Расчетную нагрузку, например вращающий момент Т, определяют как произведение номинального момента ТИ на динамический коэффициент режима нагрузки К:

Т=КТИ.

Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент К учитывает дополнительные динамические нагрузки, связанные в основном с неравномерностью движения, пуском и торможением. Значение этого коэффициента зависит от типа двигателя, привода и рабочей машины. Если режим работы машины, ее упругие характеристики и масса известны, то значение К можно определить расчетом. В других случаях значение К выбирают, ориентируясь на рекомендации. Такие рекомендации составляют на основе экспериментальных исследований и опыта эксплуатации различных машин (см. примеры в табл. 0.1).

Вид рабочей машины и условия эксплуатации |

Коэффициент динамической нагрузки К |

Приводы с асинхронным электродвигателем при. пуске |

2,5...5,0 |

Главный привод токарных станков с асинхронным электродви |

1,8...4,0 |

гателем |

|

Лебедки, строгальные и долбежные станки, скребковые транс |

1,5...2,5 |

портеры, фрикционные прессы |

|

Грузоподъемные машины: |

|

механизмы подъема |

1,2...2,0 |

механизмы передвижения |

1,5...4,0 |

Вентиляторы, воздуходувки |

1,4... 1,8 |

Электрический транспорт |

1,6...2,5 |

Камнедробилки |

2,0...3,5 |

Мельницы, глиномялки, смесители вязких масс |

1,8...2,2 |

Кривошипно-ползунные, эксцентриковые механизмы |

1,8...3,0 |

Прокатные станы (удары при захвате) |

2,5...6,0 |

Пр имечания' 1 При наличии в приводе гидравлических и упругих муфт, демпфирующих колебания, значения К уменьшают на 20...30%. 2. При наличии предохранительных устройств значения К уменьшают до отношения предельных моментов этих устройств к номинальному моменту.

При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов (см., например, гл. 8).

Выбор материалов для деталей машин является ответственным этапом проектирования. Правильно выбранный материал в значительной мере определяет качество детали и машины в целом. При изложении этого вопроса предполагают, что изучающим известны основные сведения о свойствах машиностроительных материалов и способах их производства из курсов «Материаловедение», «Технология конструкционных материалов», «Сопротивление материалов».

Выбирая материал, учитывают в основном следующие факторы: соответствие свойств материала главному критерию работоспособности (прочность, износостойкость и др.); требования к массе и габаритам детали и машины в целом; другие требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства, электроизоляционные свойства и т. д.); соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость резанием и пр.); стоимость и дефицитность материала.

Рекомендации по выбору материалов и их механические характеристики приведены в соответствующих разделах курса в конкретном приложении к различным деталям.

Черные металлы, подразделяемые на чугуны и стали, имеют наибольшее распространение. Это объясняется прежде всего их высокой прочностью и жесткостью, а также

и

сравнительно невысокой стоимостью. Основные недостатки черных металлов—большая плотность и слабая коррозионная стойкость.

Цветные металлы —медь, цинк, свинец, олово, алюминий и некоторые другие — применяют главным образом в качестве составных частей сплавов (бронз, латуней, баббитов, дюралюминия и т. д.). Эти металлы значительно дороже черных и используются для выполнения особых требований: легкости, антифрикционное™, антикоррозионности и др.

Неметаллические материалы — дерево, резина, кожа, асбест, металлокерамика и пластмассы — также находят широкое применение.

Пластмассы — сравнительно новые материалы, применение которых в машиностроении все более расширяется. Современное развитие химии высокомолекулярных соединений позволяет получить материалы, которые обладают ценными свойствами: легкостью, прочностью, тепло- и электроизоляцией, стойкостью против действия агрессивных сред, фрикционностью или ан- тифрикционностью и т. д.

Пластмассы технологичны. Они обладают хорошими литейными свойствами и легко обрабатываются пластическим деформированием при сравнительно невысоких температурах и давлениях. Это позволяет получать из пластмасс изделия почти любой сложной формы высокопроизводительными методами: литьем под давлением, штамповкой, вытяжкой или выдуванием. Другим преимуществом пластмасс является сочетание легкости и высокой прочности. По этому показателю некоторые виды пластмасс могут конкурировать с лучшими сортами стали и дюралюминия. Высокая удельная прочность позволяет использовать пластмассы в конструкциях, уменьшение массы которых имеет особо важное значение.

Основные потребители пластмасс в настоящее время — эле- ктрорадиотехническая и химическая промышленность. Здесь из пластмасс изготовляют корпуса, панели, колодки, изоляторы, баки, трубы и другие детали, подвергающиеся действию кислот, щелочей и т. п. В других отраслях машиностроения пластмассы применяют главным образом для производства корпусных деталей, шкивов, вкладышей подшипников, фрикционных накладок, втулок, маховичков, рукояток и т. д.

Технико-экономическая эффективность применения пластмасс в машиностроении определяется в основном значительным снижением массы машин и повышением их эксплуатационных качеств, а также экономией цветных металлов и сталей. Замена металла пластмассами значительно снижает трудоемкость и себестоимость машиностроительной продукции. При замене черных металлов пластмассами трудоемкость изготовления деталей уменьшается в среднем в 5...6 раз, а себестоимость— в 2...6 раз. При замене пластмассами цветных металлов себестоимость снижается в 4... 10 раз.

Порошковые материалы получают методом порошковой металлургии, сущность которой состоит в изготовлении деталей из порошков металлов путем прессования и последующего спекания в пресс-формах. Применяют порошки однородные или из смеси различных металлов, а также из смеси металлов с неметаллическими материалами, например с графитом. При этом получают материалы с различными механическими и физическими свойствами (например, высокопрочные, износостойкие, антифрикционные и др.

В машиностроении наибольшее распространение получили детали на основе железного порошка. Детали, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием, что весьма эффективно при массовом производстве. В условиях современного массового производства развитию порошковой металлургии уделяется большое внимание.

Использование вероятностных методов расчета. Основы теории вероятности изучают в специальных разделах математики.

В курсе деталей машин вероятностные расчеты используют

в двух видах: принимают табличные значения физических

величин, подсчитанные с заданной вероятностью (к таким величинам относятся, например, механические характеристики материалов сгв, а_1? твердость Н и др., ресурс наработки подшипников качения и пр.); учитывают заданную вероятность отклонения линейных размеров при определении расчетных значений зазоров и натягов, например в расчетах соединений с натягом и зазоров в подшипниках скольжения при режиме жидкостного трения.

Установлено, что отклонения диаметров отверстий D и валов d подчиняются нормальному закону распределения (закону Гаусса). При этом для определения вероятностных зазоров Zp и натягов Np получены зависимости

Zp min =Z+ С y/fi+Ti; N in = N+CyJ Tl+Tj, (0.1)

max max

где верхние и нижние знаки относятся соответственно к минимальному и максимальному зазору или натягу: Z=0,5 (Zmin +Zmax), N=0,5(Nmin + Nmllx); допуски TD = ES-EJ и Td = es — ei; ES, es— верхние, a EJ, ei—нижние предельные отклонения размеров.

Коэффициент С зависит от принятой вероятности Р обеспечения того, что фактическое значение зазора или натяга располагается в пределах ZPmin...ZPmax или NPmin...NPmllx:

и f(d) — плотности распределения вероятностей случайных

величин О и (1. Заштрихованы участки кривых, которые не учитывают как маловероятные при расчетах с принятой вероятностью Р.

Применение вероятностных расчетов позволяет существенно повысить допускаемые нагрузки при малой вероятности отказов (см. пример 7.1). В условиях массового производства это дает большой экономический эффект.

Надежность машин. Различают три периода, от которых зависит надежность: проектирование, производство, эксплуатация.

При проектировании закладываются основы надежности. Плохо продуманные, неотработанные конструкции не бывают надежными. Конструктор должен отразить в расчетах, чертежах, технических условиях и другой технической документации все факторы, обеспечивающие надежность.

При производстве обеспечиваются все средства повышения надежности, заложенные конструктором. Отклонения от конструкторской документации нарушают надежность. В целях исключения влияния дефектов производства все изделия необходимо тщательно контролировать.

При эксплуатации реализуется надежность изделия. Такие понятия надежности, как безотказность и долговечность, проявляются только в процессе работы машины и зависят от методов и условий ее эксплуатации, принятой системы ремонта, методов технического обслуживания, режимов работы и пр.

Основные причины, определяющие надежность, содержат элементы случайности. Случайны отклонения от номинальных значений характеристик прочности материала, номинальных размеров деталей и прочих показателей, зависящих от качества производства; случайны отклонения от расчетных режимов эксплуатации и т. д. Поэтому для описания надежности используют теорию вероятности.

Надежность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Утрату работоспособности называют отказом. Если, например, вероятность безотказной работы изделия в течение 1000 ч равна 0,99, то это значит, что из некоторого большого числа таких изделий, например из 100, один процент или одно изделие потеряет свою работоспособность раньше чем через 1000 ч. Вероятность безотказной работы (или коэффициент надежности) для нашего примера равна отношению числа надежных изделий к числу изделий, подвергавшихся наблюдениям:

/>(0 = 99/100 = 0,99.

Значение коэффициента надежности зависит от периода наблюдения t, который включен в обозначение коэффициента. У изношенной машины P{t) меньше, чем у новой (за исключением периода обкатки, который рассматривают особо).

Коэффициент надежности сложного изделия выражается произведением коэффициентов надежности составляющих элементов:

Р(0=Р1(0Р2(0...Ря(0. (0.2)

Анализируя эту формулу, можно отметить следующее:

Надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента.

Чем больше элементов имеет система, тем меньше

ее надежность. Если, например, система включает 100 элементов с одинаковой надежностью P(t) = 0,99, то надежность P(t) = 0,99100st;0,37. Такая система, конечно, не может быть признана работоспособной, так как она больше простаивает, чем работает. Это позволяет понять, почему проблема надежности стала особенно актуальной в современный период развития техники, идущей по пути создания сложных автоматических систем. Известно, что многие такие системы (автоматические линии, ракеты, самолеты, математические машины и др.)

включают десятки и сотни тысяч элементов. Если в этих

системах не обеспечивается достаточная надежность каждого элемента, то они становятся непригодными или неэффе

ктивными.

Изучением надежности занимается самостоятельная отрасль науки и техники. Ниже излагаются основные пути повышения надежности на стадии проектирования, имеющие общее значение при изучении настоящего курса.

Из предыдущего ясно, что разумный подход к получению высокой надежности состоит в проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей.

Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности деталей (повышение запасов прочности). Однако это требование

надежности вступает в противоречие с требованиями уменьшения габаритов, массы и стоимости изделий. Для примирения этих противоречивых требований рационально использовать высокопрочные материалы и упрочняющую технологию: легированные стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей, поверхностное упрочнение путем дробеструйной обработки или обработки роликами и т. п. Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых передач в 2...4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3...5 раз и более. Дробеструйный наклеп зубчатых колес, рессор, пружин и т. д. повышает срок службы по усталости материала в 2...3 раза.

Эффективной мерой повышения надежности является хорошая система смазки: правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установки эффективных уплотнений и т. п.

Статически определимые системы более надежны. В этих системах меньше проявляется вредное влияние дефектов производства на распределение нагрузки.

Если условия эксплуатации таковы, что возможны случайные перегрузки, то в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока).

Широкое использование стандартных узлов и деталей, а также стандартных элементов конструкций (резьб, галтелей и пр.) повышает надежность. Это связано с тем, что стандарты разрабатывают на основе большого опыта, а стандартные узлы и детали изготовляют на специализированных заводах с автоматизированным производством. При этом повышаются качество и однородность изделий.

В некоторых изделиях, преимущественно в электронной аппаратуре, для повышения надежности применяют не последовательное, а параллельное соединение элементов и так называемое резервирование. При параллельном соединении элементов надежность системы значительно повышается, так как функцию отказавшего элемента принимает на себя параллельный ему или резервный элемент. В машиностроении параллельное соединение элементов и резервирование применяют редко, так как в большинстве случаев они приводят к значительному повышению массы, габаритов и стоимости изделий. Оправданным применением параллельного соединения могут служить самолеты с двумя и четырьмя двигателями. Самолет с четырьмя двигателями не терпит аварии при отказе одного и даже двух двигателей.

Для многих машин большое значение имеет так называемая ремонтопригодность. Отношение времени простоя в ремонте к рабочему времени является одним из показателей надежности. Конструкция должна обеспечивать легкую доступность к узлам и деталям для осмотра или замены. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделять так называемые ремонтные узлы. Замена поврежденного узла заранее подготовленным значительно сокращает ремонтный простой машины.

Перечисленные факторы позволяют сделать вывод, что надежность является одним из основных показателей качества изделия. По надежности изделия можно судить о качестве проектно-конструкторских работ, производства и эксплуатации.

Оптимизация конструкций. Все конструкция многовариантны. Конструктор всегда стремится найти лучший или оптимальный вариант, в наибольшей степени удовлетворяющий поставленной задаче. При решении задачи конструктор варьирует геометрическими или другими параметрами изделия.

Простейший пример. Требуется найти рациональную форму поперечного сечения балки, нагруженной изгибающим моментом по условию минимума ее массы. Мерой массы балки является площадь А поперечного сечения, мерой сопротивления изгибу—момент инерции этой площади J=\Ay2AA (рис. 0.2, а). Для прямоугольной формы сечения A = hb, a J=bh3l\2.

а)

у

S) у 3) у

Рис.

0.2

S

материала от нейтральной оси х, где она малоэффективна. Таким путем были разработаны формы швеллера и двутавра (рис. 0.2, б, в).

Мы провели оптимизацию массы балки только по геометрическим параметрам, но есть еще параметр, от которого зависит масса,— материал балки. От характеристик материала зависит допускаемое напряжение, а следовательно, и размеры поперечного сечения балки. Применение высокопрочных легированных сталей с упрочняющей термообработкой снижает массу. Однако здесь мы встречаемся еще с одним параметром— стоимостью или экономичностью и даже дефицитностью материала. Вопросы экономичности решаются с учетом типа машины, в которой используется данный элемент конструкций. Например, в авиастроении весовые характеристики более существенны, чем в станкостроении.

Таким образом, так называемым обобщенным критерием в одном случае может быть масса, а в другом — цена.

Рассмотренный пример позволяет отметить, что функция минимизации массы многопараметрическая даже в сравнительно простом случае.

С переходом от детали к узлу и далее к машине число параметров возрастает, а оптимизация конструкции многократно усложняется. Она потребовала разработки новых методов решения задач о выборе наилучшего варианта среди множества возможных. Например, широко используется метод последовательных приближений, когда решение системы уравнений находится путем неоднократных проб комбинаций значений различных параметров. Реализация таких решений становится возможной только с помощью электронно-вычислительных машин (ЭВМ). В настоящее время оптимизация конструкций является одним из разделов науки о так называемой системе автоматизированного проектирования (САПР).

Для каждого изделия разрабатывают математическую модель. Она включает: 1) систему уравнений, описывающих

взаимосвязь параметров (в нашем примере уравнения для J и А); 2) систему ограничений значений некоторых параметров, например [а], габаритов, .стандартных значений и т. п.; 3) систему условий, например минимум массы, габаритов, стоимости, максимум к. п. д. и т. п.

Параметры изделия разделяют на две группы:

заданные — не подлежащие изменению и достаточные для выполнения расчета. Например, для расчета зубчатой передачи необходимо и достаточно задать крутящий момент, частоту вращения, ресурс наработки и режим нагрузки;

управляемые — подлежащие определению при проектировании. Именно управляемые параметры позволяют осуществлять процесс оптимизации путем выбора наилучшего варианта их сочетания. Для зубчатой передачи это диаметры и ширина колес, модуль зубьев, угол наклона зубьев, материал и термообработка и пр.

Основные понятия о САПР и использовании ее при проектировании деталей машин см. [40]. В данном курсе мы будем указывать только заданные и управляемые параметры тех или иных изделий. Примеры расчета можно рассматривать как один из вариантов поиска оптимальной конструкции.

Вопросы для самоподготовки

Критерии работоспособности — перечислите и приведите примеры конструкций, где тот или иной критерий является главным.

Объясните понятие номинальной и расчетной нагрузки.

Конструкционные материалы — факторы, которые учитывают при выборе материала.

Вероятностные методы расчета — примеры использования в нашем курсе, цели таких расчетов.

Объясните понятие надежности. Способы повышения надежности.

Какими методами осуществляется оптимизация конструкций? Приведите примеры из нашего курса или другие (свои).

Раздел первый СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (различного рода шарниры, подшипники, зацепления и пр.) и неподвижные (резьбовые, сварные, шпоночные и др.). Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные и соединения с натягом (прессовые)1.

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется прежде всего усталостными разрушениями, из которых до 85% приходится на резьбовые и заклепочные соединения. Отметим также, что в конструкциях современных тяжелых широкофюзеляжных самолетов (например, ИЛ-86, АН-124) насчитывается до 700 тыс. болтов и до 1,5 млн. заклепок.

Основным критерием работоспособности и расчета соединений является прочность.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под болты, установку самих болтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

Глава 1 резьбовые соединения

Соединения деталей с помощью резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, винтовых стяжек и т. д. В данной главе рассматриваются также основные элементы винтовых механизмов, так как силовые зависимости в винтовой паре (винт — гайка) и методы расчета являются общими для крепежных и ходовых резьб. Специальные сведения о винтовых механизмах изложены в гл. 14.

§ 1.1. Резьба

Резьба (рис. 1.1) — выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.

Профиль резьбы — контур (например, abc) сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой — справа налево и вверх. Наиболее распространена правая резьба. Левую резьбу применяют только в специальных случаях.

Если витки резьбы расположены по двум или нескольким параллельным винтовым линиям, то они образуют мно- гозаходную резьбу. По числу захода различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

Методы

изготовления резьбы. 1.

Нарезкой

вручную

метчиками или плашками. Способ

малопроизводительный. Его применяют

в индивидуальном производстве и при

ремонтных работах.

Методы

изготовления резьбы. 1.

Нарезкой

вручную

метчиками или плашками. Способ

малопроизводительный. Его применяют

в индивидуальном производстве и при

ремонтных работах.

Нарезкой на токарно-винторезных или специальных станках.

Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

Накаткой на специальных резьбонакатных станках- автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали.

Литьем на деталях из стекла, пластмассы, металлокерамики и др.

Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д.

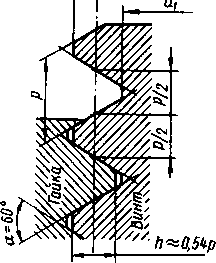

Геометрические параметры резьбы (рис. 1.2): с1—наружный диаметр; с1х — внутренний диаметр (номинальные значения ^ и с!1 одинаковы для винта и гайки, зазоры во впадинах

Рис.

1.2![]()

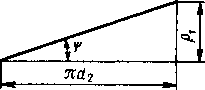

Р1=Р\ для многозаходной р1=пр, где п — число заходов; а — угол профиля;

\|/

— угол подъема (угол подъема развертки

винтовой линии по среднему диаметру;

рис. 1.3).

\|/

— угол подъема (угол подъема развертки

винтовой линии по среднему диаметру;

рис. 1.3).

Ч'\>=Р1/№2) = пр/(т1(12). (1.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Резьбы

крепежные:

метрическая

с треугольным профилем (см. рис. 1.2)

— основная крепежная резьба; трубная

(рис.

1.4, а)

— треугольная со скругленными вершинами

и впадинами; круглая

(рис. 1.4, б);

резьба винтов для дерева (рис.

1.4, в).

Резьбы

крепежные:

метрическая

с треугольным профилем (см. рис. 1.2)

— основная крепежная резьба; трубная

(рис.

1.4, а)

— треугольная со скругленными вершинами

и впадинами; круглая

(рис. 1.4, б);

резьба винтов для дерева (рис.

1.4, в).

Резьбы

винтовых механизмов (ходовые резьбы):

прямоугольная

(рис. 1.5, а)\

трапецеидальная симметричная (рис.

1.5, б); трапецеидальная

несимметричная,

или упорная

(рис.

1.5, в).

Резьбы

винтовых механизмов (ходовые резьбы):

прямоугольная

(рис. 1.5, а)\

трапецеидальная симметричная (рис.

1.5, б); трапецеидальная

несимметричная,

или упорная

(рис.

1.5, в).

Рис. 1.5

Приведенная классификация не является строгой, так как в практике встречаются случаи применения метрической резьбы с мелким шагом в точных измерительных винтовых механизмах

и, наоборот, трапецеидальных резьб как крепежных.

Выбор профиля резьбы. Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Так, например, крепежная резьба должна

обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Резьбы

винтовых механизмов должны

Резьбы

винтовых механизмов должны

быть с малыми силами трения, чтобы повысить к. п. д. и уменьшить износ. Прочность во многих случаях не является для них

основным критерием, определяющим размеры винтовой пары.

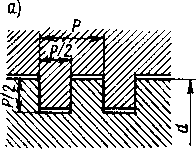

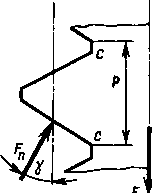

Сопоставим профили резьб по этим показателям (рис. 1.6). Осевая сила F, дейст

вующая по стержню винта, уравновешивается реакцией гайки, распределенной по виткам резьбы. На рис. 1.6 эта реакция условно заменена сосредоточенной силой Fm нормальной к линии профиля. При этом Fn = F/cosy и сила трения

FTp = Fnf=Ff/cosy = Ffnp,

где /—действительный коэффициент трения; /По — фиктивный, или приведенный, коэффициент трения в резьбе:

/пр=// cosy. (1.2)

Для крепежной метрической резьбы у = а/2 = 30° и /^=1,15/; для ходовой трапецеидальной симметричной резьбы

у = а/2 =15° и /пр = 1,03/; для ходовой упорной резьбы у = 3° и /пр«/; для прямоугольной резьбы у = 0 и /пр=/. Таким образом, в крепежной метрической резьбе силы трения на

. 12% больше, чем в ходовых резьбах.

В дальнейшем показано, что прочность резьбы на срез рассчитывают по сечению с — с (рис. 1.6). Для треугольной резьбы с — с равно ~ 0,85/?, трапецеидальной — 0,65/?, прямоугольной— 0,5/?. Следовательно, при одном и том же шаге резьбы р треугольная резьба примерно в два раза прочнее прямоугольной. Учитывая это обстоятельство, основные крепежные резьбы выполняют с треугольным профилем, а ходовые— с прямоугольным или близким к нему.

Рассмотрим некоторые дополнительные характеристики отдельных типов резьб.

Резьба метрическая (см. рис. 1.2) получила свое название потому, что все ее размеры измеряются в миллиметрах (в отличие от дюймовой резьбы, размеры которой измеряются в дюймах). Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений (забоин) в эксплуатации, повышения стойкости инструмента при нарезании.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Для одного и того же диаметра d мелкие

резьбы отличаются от крупной значением шага р. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с ша- -> гами 1,5; 1,25; 1; 0,75 и 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы (рис. 1.7) и угол ^ подъема резьбы [см. формулу (1.1)], а внутренний диаметр (1\ увеличивается.

Увеличение

диаметра с11

повышает прочность стержня винта,

а уменьшение угла подъема увеличивает

самоторможение в резьбе (см. ниже), т.

е. уменьшает возможность самоотвинчивания.

По этим причинам мелкие резьбы находят

применение для динамически нагруженных

соединений, склонных к самоотвинчиванию,

а также полых тонкостенных и мелких

деталей (авиация, точная механика,

радиотехника и т. п.).

Увеличение

диаметра с11

повышает прочность стержня винта,

а уменьшение угла подъема увеличивает

самоторможение в резьбе (см. ниже), т.

е. уменьшает возможность самоотвинчивания.

По этим причинам мелкие резьбы находят

применение для динамически нагруженных

соединений, склонных к самоотвинчиванию,

а также полых тонкостенных и мелких

деталей (авиация, точная механика,

радиотехника и т. п.).

В общем машиностроении основное применение имеют крупные резьбы, как менее чувствительные к износу и ошибкам изготовления.

Резьбы трубные (см. рис. 1.4, а) применяются для герметичного соединения труб и арматуры (масленки, штуцера и т. п.). На тонкой стенке трубы невозможно нарезать резьбу с крупным шагом без существенного уменьшения прочности трубы. Поэтому трубная резьба имеет мелкий шаг. В международном стандарте для трубной резьбы до настоящего времени еще сохранено измерение в дюймах. Для лучшего уплотнения трубную резьбу выполняют без зазоров по выступам и впадинам и с закруглениями профиля. Высокую плотность соединения дагт коническая трубная резьба. Плотность здесь достигается за счет плотного прилегания профилей по вершинам при затяжке соединения. Коническая резьба в изготовлении сложнее цилиндрической. В настоящее время вместо трубных резьб часто применяют мелкие метрические резьбы.

Резьба круглая (см. рис. 1.4, б) удобна для изготовления способом литья на чугунных, стеклянных, пластмассовых и других изделиях, а также накаткой и выдавливанием на тонкостенных металлических и пластмассовых деталях.

Резьба винтов для дерева или других малопрочных материалов (см. рис. 1.4, в). Конструкция этих резьб обеспечивает равнопрочность резьбы в деталях из разнородных материалов. Например, для резьбы деревянной детали расчетным размером на срез является р, а для резьбы металлического винта—р'. При этом р>р'.

Резьба прямоугольная (см. рис. 1.5, в), широко применявшаяся ранее в винтовых механизмах, в настоящее время не стандартизована и почти вытеснена трапецеидальной. Изготовить прямоугольную резьбу более производительным

-способом на резьбофрезерных станках невозможно, так как для образования чистой поверхности резьбы у фрезы должны быть режущими не только передние, но и боковые грани (ср. профили рис. 1.5, а и 1.5,61).

Прямоугольную резьбу изготовляют резцами на токарновинторезных станках. Этот способ имеет низкую производительность.

Резьба трапецеидальная изготовляется с симметричным (см. рис. 1.5, б) и несимметричным (см. рис. 1.5, в) профилями. Симметричную резьбу используют для передачи двустороннего (реверсивного) движения под нагрузкой. Несимметричная резьба предназначается для одностороннего движения под нагрузкой и называется упорной резьбой. Она применяется для винтов-домкратов, прессов и т. п.

Закругление впадин (см. рис. 1.5, в) уменьшает концентрацию напряжений. Малый угол наклона (3°) упорной стороны профиля резьбы позволяет уменьшить потери на трение и в то же время изготовлять винты на резьбофрезерных станках.