- •8. В свою очередь, число центров кристаллизации (ч.Ц.) и скорость роста кристаллов (с.Р.) зависят от степени переохлаждения (рис. 3.6).

- •22. Деформацией называется изменение формы и размеров тела под действием напряжений. Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

- •25. Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

- •26. Прочность – способность материала сопротивляться деформациям и разрушению.

- •. Влияние легирующих элементов на свойства чугуна

- •38. Инструментальные стали

- •2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

- •40. Назначение легирующих элементов.

- •47. Отжига, нормализации, закалки и отпуска

- •48. Обработка стали холодом

- •52. Диффузионная металлизвция

- •50. Химико-термическая обработка стали

- •56. Поверхностное упрочнение стальных деталей

- •57. Специальные конструкционные стали

- •Литейные алюминиевые сплавы.

- •60. Титан и сплавы

26. Прочность – способность материала сопротивляться деформациям и разрушению.

.В результате испытаний получают характеристики:силовые (предел пропорциональности, предел упругости, предел текучести, предел прочности, предел выносливости);деформационные (относительное удлинение, относительное сужение);энергетические (ударная вязкость).

Все они характеризуют общую прочность материала независимо от назначения, конструкции и условий эксплуатации. Высокое качество детали может быть достигнуто только при учете всех особенностей, которые имеют место в процессе работы детали, и которые определяют ее конструкционную прочность.

Конструкционная прочность – комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации.

27. Конструкционная прочность – комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации.

На конструкционную прочность влияют следующие факторы:

конструкционные особенности детали (форма и размеры);механизмы различных видов разрушения детали;состояние материала в поверхностном слое детали;процессы, происходящие в поверхностном слое детали, приводящие к отказам при работе.

Необходимым условием создания качественных конструкций при экономном использовании материала является учет дополнительных критериев, влияющих на конструкционную прочность. Этими критериями являются надежность и долговечность.

Надежность – свойство изделий, выполнять заданные функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого времени или сопротивление материала хрупкому разрушению.

Развитие хрупкого разрушения происходит при низких температурах, при наличии трещин, при повышенных остаточных напряжениях, а также при развитии усталостных процессов и коррозии.

Критериями, определяющими надежность, являются температурные пороги хладоломкости, сопротивление распространению трещин, ударная вязкость, характеристики пластичности, живучесть.

Долговечность – способность детали сохранять работоспособность до определенного состояния.

Долговечность определяется усталостью металла, процессами износа, коррозии и другими, которые вызывают постепенное разрушение и не влекут аварийных последствий, то есть условиями работы.Критериями, определяющими долговечность, являются усталостная прочность, износостойкость, сопротивление коррозии, контактная прочность.Общими принципами выбора критериев для оценки конструкционной прочности являются:аналогия вида напряженного состояния в испытываемых образцах и изделиях;аналогия условий испытания образцов и условий эксплуатации (температура, среда, порядок нагружения;аналогия характера разрушения и вида излома в образце и изделии.

28. РЕКРИСТАЛЛИЗА́ЦИЯ, один из видов термической обработки материалов (металлов и сплавов), приводящий к повышению структурного совершенства и уменьшению свободной энергии материала в пределах данной фазы. Процесс рекристаллизации происходит за счет возникновения, движения и исчезновения или только движения и исчезновения границ с большими углами разориентировки. Как правило, используется для снятия эффекта упрочнения, возникшего в результате деформации.

Рекристаллизация протекает особенно интенсивно в пластически деформированных материалах. Скорость рекристаллизации экспоненциально возрастает с повышением температуры. Температура рекристаллизации зависит от состава сплава.

Различают 3 стадии рекристаллизации: первичная, собирательная и вторичная.

Первичная рекристаллизация, сопровождается образованием новых неискаженных кристаллитов в деформированном материале. Происходит формирование областей, свободных от дислокаций или значительно более совершенных, чем окружающая матрица (зародышей или центров рекристаллизации), и отделенных от нее границами с большими углами разориентировки. Зародыши рекристаллизации растут за счет окружающей деформированной матрицы. Зародыши формируются, как правило, при росте субзерен, оформившихся при полигонизации. При первичной рекристаллизации происходит наиболее радикальное восстановление структуры и свойств недеформированного материала.

Собирательная рекристаллизация, сопровождается увеличением средней величины зерна за счет роста неискаженных зерен за счет друг друга. Основной движущей силой собирательной рекристаллизации является стремление к уменьшению энергии границ зерен за счет уменьшения их протяженности.

Вторичная рекристаллизация, при которой только отдельные зерна оказываются способными расти со значительно большей скоростью, чем другие, т. е. играть роль вторичных центров, тогда как при собирательной рекристаллизации таких зерен нет. В ходе вторичной рекристаллизации структура характеризуется различными размерами зерен (разнозернистость).

Рекристаллизация устраняет структурные дефекты, изменяет размеры зерен и может изменить их кристаллографическую ориентацию (текстуру).

29. В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформации. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры.

При этих температурах деформация также вызывает упрочнение «горячий наклеп», которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении. В отличие от статической полигонизации и рекристаллизации, процессы полигонизации и рекристаллизации, происходящие в период деформации, называют динамическими.

При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической.

Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,7-0,75) Тпл.

Когда металл после деформации имеет частично рекристаллизованную рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой, деформацией.

30. Горячая пластическая деформация характеризуется тем, что в деформируемом металле протекает процесс р е- кристаллизации — возникновения и роста новых равноосных зерен с неискаженной кристаллической структурой взамен деформированных. Рекристаллизация полностью ликвидирует строчечную структуру и упрочнение металла, деформированного в холодном состоянии.

В отличие от неполной горячей при горячей пластической деформации строчечная структура ликвидируется, а волокнистое строение металла сохраняется, поскольку вытянутые в момент деформирования неметаллические включения рекристаллизации не подвергаются. У горяче- деформированного металла механические свойства вдоль волокон выше, чем поперек, поэтому изготовлять поковки следует так, чтобы направление волокон совпадало с направлением максимальных рабочих напряжений, возникающих в детали при ее эксплуатации.

31.32.

33. Структуры железоуглеродистых сплавов

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

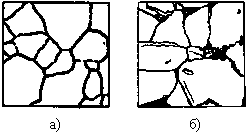

Особую группу составляют сплавы с содержанием углерода менее 0,02% (точка Р), их называют техническое железо. Микроструктуры сплавов представлены на рис.9.2. Структура таких сплавов после окончания кристаллизации состоит или из зерен феррита (рис.9.2 а), при содержании углерода менее 0,006 %, или из зерен феррита и кристаллов цементита третичного, расположенных по границам зерен феррита (рис.9.2.б), если содержание углерода от 0,006 до 0,02 %.

Рис.9.2. Микроструктуры технического железа: а – содержание углерода менее 0,006%; б – содержание углерода 0,006…0,02 %

Углеродистыми сталями называют сплавы железа с углеродом, содержащие 0,02…2,14 % углерода, заканчивающие кристаллизацию образованием аустенита.

Они обладают высокой пластичностью, особенно в аустенитном состоянии.

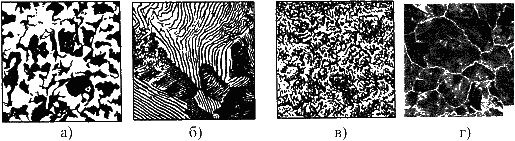

Структура сталей формируется в результате перекристаллизации аустенита. Микроструктуры сталей представлены на рис. 9.3.

Рис. 9.3. Микроструктуры

сталей: а – доэвтектоидная сталь

![]() ;

б – эвтектоидная сталь (пластинчатый

перлит); в – эвтектоидная сталь (зернистый

перлит); г – заэвтектоидная сталь

;

б – эвтектоидная сталь (пластинчатый

перлит); в – эвтектоидная сталь (зернистый

перлит); г – заэвтектоидная сталь

![]() .

.

По

содержанию углерода и по структуре

стали подразделяются на доэвтектоидные

![]() ,

структура феррит + перлит

,

структура феррит + перлит

![]() (рис.9.3

а); эвтектоидные

(рис.9.3

а); эвтектоидные

![]() ,

структура перлит (П), перлит может быть

пластинчатый или зернистый (рис. 9.3 б и

9.3 в); заэвтектоидные

,

структура перлит (П), перлит может быть

пластинчатый или зернистый (рис. 9.3 б и

9.3 в); заэвтектоидные![]() ,

структура перлит + цементит вторичный

(П + ЦII), цементитная сетка располагается

вокруг зерен перлита.

,

структура перлит + цементит вторичный

(П + ЦII), цементитная сетка располагается

вокруг зерен перлита.

По микроструктуре сплавов можно приблизительно определить количество углерода в составе сплава, учитывая следующее: количество углерода в перлите составляет 0,8 %, в цементите – 6,67 %. Ввиду малой ратворимости углерода в феррите, принимается, что в нем углерода нет.

Сплавы железа с углеродом, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

Наличие легкоплавкого ледебурита в структуре чугунов повышает их литейные свойства.

Чугуны, кристаллизующиеся в соответствии с диаграммой состояния железо – цементит, отличаются высокой хрупкостью. Цвет их излома – серебристо-белый. Такие чугуны называются белыми чугунами.

Микроструктуры белых чугунов представлены на рис. 9.4.

Рис. 9.4. Микроструктуры

белых чугунов: а – доэвтектический

белый чугун![]() ;

б – эвтектический белый чугун (Л); в –

заэвтектический белый чугун

;

б – эвтектический белый чугун (Л); в –

заэвтектический белый чугун

![]() .

.

По

количеству углерода и по структуре

белые чугуны подразделяются на:

доэвтектические

![]() ,

структура перлит + ледебурит + цементит

вторичный

,

структура перлит + ледебурит + цементит

вторичный

![]() ;

эвтектические

;

эвтектические

![]() ,

структура ледебурит (Л) (рис. 9.4 б);

заэвтектические

,

структура ледебурит (Л) (рис. 9.4 б);

заэвтектические

![]() ,

структура ледебурит + цементит первичный

,

структура ледебурит + цементит первичный

![]() (рис.

9.4 в).

(рис.

9.4 в).

В структуре доэвтектических белых чугунов присутствует цементит вторичный, который образуется в результате изменения состава аустенита при охлаждении (по линии ES). В структуре цементит вторичный сливается с цементитом, входящим в состав ледебурита.

Фазовый состав сталей и чугунов при нормальных температурах один и тот же, они состоят из феррита и цементита. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.