- •Лекция №3 Тема: «Оборудование для сепарации по геометрическим параметрам»

- •Вопрос 1 Рабочие органы ситовых сепараторов

- •Вопрос 2. Процесс просеивания зерновой массы через сито и факторы влияющие на него.

- •Вопрос 3. Классификация, устройство и принцип работы ситовых сепараторов

- •Ситовые сепараторы с возвратно-поступательным движением сит.

- •Сепараторы с круговым поступательным движением сит.

- •Сепараторы с цилиндрически ситом.

- •Вопрос 4. Классификация, устройство и принцип работы триеров

Сепараторы с цилиндрически ситом.

На зерноперерабатывающих предприятиях распространение получили сепараторы с вращающимся ситом вокруг горизонтальной оси. К этим машинам относятся бураты и скальператоры.

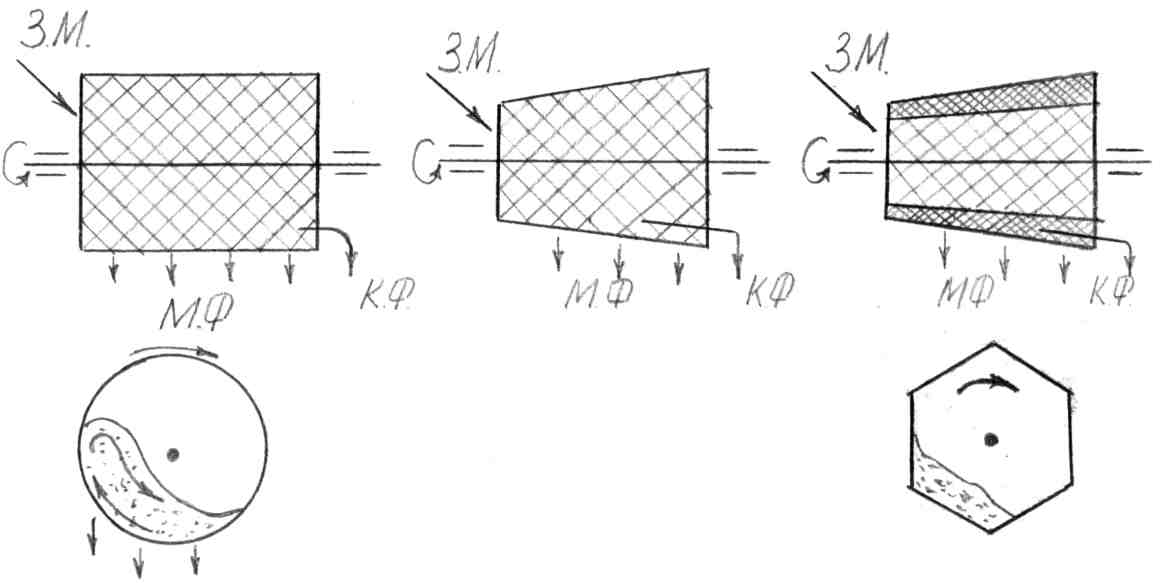

Рабочим органом данных машин является вращающийся барабан (рис. 9), закрепленный на валу, выполненный в виде цилиндрического, конического или пирамидального сита из металлической сетки. Продукт подается внутрь барабана и в процессе движения вдоль сетчатой поверхности происходит его сортировка на сход (крупная фракция) и проход (мелкая фракция).

Продольное перемещение продукта в конических и пирамидальных барабанах происходит за счет наклона поверхности барабана. В машинах с цилиндрическим ситом либо устанавливается вал под углом к горизонту, либо за счет подпора непрерывно подаваемого продукта, для этого на торце барабана установлено сплошное подпорное металлическое кольцо.

Рисунок 9 – Схемы сепараторов с цилиндрическим и пирамидальным ситом

Главным недостатком данных сепараторов является малая производительность, так как в процессе работы используется меньше половины просеивающей поверхности. Так же количество получаемых фракций только две. Поэтому барабанные сепараторы на мукомольных и крупяных предприятиях используются на контроле отходов, а на комбикормовых заводах для сортировки дробленого зерна, мела, соли.

Эффективность сортировки зависит от размеров ячеек сита, количества подаваемого материала и частоты вращения.

Максимально допустимая частота вращения рассчитывается из условия, чтобы частицы не вращались вместе с барабаном. Данное явление будет наблюдаться, если центробежная сила, действующая на частицу, больше силы тяжести.

![]() , (об/мин) (10)

, (об/мин) (10)

где, R – приведенный радиус, м.

Приведенный радиус для цилиндрических сит – радиус сита, для конических – средний радиус, для призматических – радиус вписанной окружности.

При проектировании перерабатывающих предприятий методика расчёта оборудования аналогична методике расчёта рассевов.

Вопрос 4. Классификация, устройство и принцип работы триеров

Если частицы смеси имеют одинаковое поперечное сечение, то их разделить в ситовых сепараторах невозможно. В этом случае применяются триеры, которые делят зерновую смесь по длине. Триеры применяют при очистке зерна от примесей и сортировке шелушенного и не шелушенного зерна овса.

Триеры можно классифицировать следующим образом:

Рисунок 10 – Классификация триеров

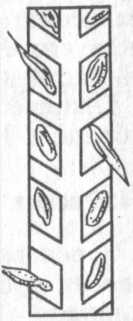

Рабочим органом цилиндрического триера (рис. 11) является металлический цилиндр 2, на внутренней поверхности которого выштампованы ячейки 1 в виде полусферы. Внутри цилиндра установлен лоток 4.

В процессе работы цилиндр вращается относительно оси 5. Зерновая масса подается внутрь цилиндра и в процессе ее перемещения вдоль цилиндра, частицы западают в ячейки, подымаются на определенную высоту, а затем выпадают, высота подъема характеризуется углом выпадения. При выпадении частица обладает определенной скоростью и поэтому летит, как тело брошенное под углом к горизонту и ее траектория выглядит в виде параболы.

Короткие частицы 3 занимают более устойчивое положение в ячейке, поэтому у них угол выпадения больше чем у длинных частиц 6:

![]() (11)

(11)

где, β – угол выпадения коротких частиц;

α – угол выпадения длинных частиц.

Рисунок 11 – Схема работы триера

Зная углы выпадения зерна и примесей можно найти такое положение лотка 4, при котором смесь будет разделяться. По лотку будет выходить более короткая фракция, а сходом с внутренней поверхности цилиндра – более длинная фракция.

Продольное движение зерновой массы вдоль цилиндра осуществляется за счет угла наклона триера и подпора вновь поступающей массы.

Рабочим размером является диаметр ячейки. В триерах для отделения коротких примесей (куколеотборниках) – Ø 3…5 мм (куколь, вика, сорное просо, дробленое зерно); для отделения длинных примесей (овсюгоотборники) – Ø 7…11 мм (овес, овсюг, ячмень и д.р.).

Рабочим органом дискового триера (рис.12) служат чугунные диски 1 (до несколько десятков), закрепленных на валу 3 при помощи плоских спиц 4. Вал с дисками размещается в желобе 2, а рядом устанавливаются наклонные лотки 5. На боковых поверхностях диска имеются карманообразные ячеи.

Принцип работы аналогичен цилиндрическому триеру. При вращении диска частицы западают в ячеи и подымаются на определенный угол, а затем выпадают. Короткая фракция выпадает в лоток, а длинная фракция – обратно в желоб.

Рисунок 12 – Дисковый триер

Помимо размера ячеек, у дисковых триеров важную роль играет форма ячейки. Существует три формы. В зависимости от сортируемой культуры и вида примесей, форму ячей и их размер выбирают по справочным данным данным.

Помимо размеров частиц и ячей, форм ячеек важное значение имеет частота вращения цилиндра или диска. При определенном критическом значении частоты вращения частицы, за счет центробежной силы, будут прижиматься к поверхности цилиндра или диска и выпадать из ячеек не будут.

Критическую частоту вращения можно определить по формулам:

Для цилиндрического триера:

, (об/мин) (12)

где, R – радиус цилиндра.

Для тихоходных триеров принимают n = (0,2…0,3) nкр, быстроходных триеров n = (0,7…0,9) nкр .

Для дисковых триеров:

, (об/мин) (13)

где, Dmax - диаметр диска, м;

f – коэффициент трения скольжения между частицей и материалом ячейки.

Производительность триеров определяется по формулам:

Для цилиндрических триеров:

![]() ,

(кг/ч) (14)

,

(кг/ч) (14)

где, qF – удельная нагрузка на триерную поверхность, кг/(см2·ч);

F – площадь триерной поверхности, см2.

Для дисковых триеров:

![]() ,

(кг/ч) (15)

,

(кг/ч) (15)

где, Rmax – наружный диаметр диска, м;

Rmin – внутренний диаметр диска, м;

z - число дисков, шт.

При проектировании зерноперерабатывающих предприятий расчёт потребного количества триеров осуществляется по формуле:

(шт) (16)

где, Q – количество зерновой массы подвергаемой очистке, т/сут;

П – производительность триера на данном виде культуры, т/сут.