- •2.10 Обробка на шліфувальних верстатах 129

- •Лекція №14

- •2.10 Обробка на шліфувальних верстатах

- •2.10.1 Технологічні можливості методу шліфування

- •2.10.2 Режими різання при шліфуванні

- •2.10.3 Різальний інструмент при обробці на шліфувальних верстатах

- •2.10.4 Основні схеми шліфування

- •2 .10.5 Будова і технологічні можливості круглошліфувальних верстатів

- •2.10.6 Будова і технологічні можливості внутрішньо-шліфувальних верстатів

- •2.10.6 Будова і технологічні можливості безцентрово-шліфувальних верстатів

- •2.10.7 Будова і технологічні можливості плоско-шліфувальних верстатів

Зміст

ЛЕКЦІЯ №14 129

2.10 Обробка на шліфувальних верстатах 129

2.10.1 Технологічні можливості методу шліфування 129

2.10.2 Режими різання при шліфуванні 130

2.10.3 Різальний інструмент при обробці на шліфувальних верстатах 131

2.10.4 Основні схеми шліфування 132

2.10.5 Будова і технологічні можливості круглошліфувальних верстатів 133

2.10.6 Будова і технологічні можливості внутрішньо-шліфувальних верстатів 136

2.10.6 Будова і технологічні можливості безцентрово-шліфувальних верстатів 137

2.10.7 Будова і технологічні можливості плоско-шліфувальних верстатів 139

Лекція №14

2.10 Обробка на шліфувальних верстатах

2.10.1 Технологічні можливості методу шліфування

Шліфуванням називають процес обробки заготовок різанням за допомогою абразивних інструментів. Абразивні зерна розташовані в інструменті хаотично і утримуються зв’язуючим матеріалом. При обертальному русі інструмента в зоні контакту із заготовкою частина зерен зрізує матеріал у вигляді дуже великого числа тонких стружок (до 108 в хвилину). Шліфувальні круги зрізують стружку на дуже великих швидкостях – від 30 м/с і вище. Оброблена поверхня являє собою сукупність мікрослідів абразивних зерен і має малу шорсткість.

Абразивні зерна можуть також здійснювати на заготовку силовий вплив. Відбувається поверхневе пластичне деформування матеріалу, спотворення його кристалічної гратки. Деформуюча сила викликає зсув одного шару матеріалу відносно іншого. Внаслідок пружнопластичного деформування матеріалу оброблена поверхня зміцнюється. Але цей ефект менш відчутний ніж при обробці металічним інструментом.

Крім силової дії є ще теплова (при великій швидкості). Теплова й силова дія на оброблену поверхню призводить до структурних перетворень, зміни фізико – механічних властивостей поверхневих шарів оброблюваного матеріалу - утворюється дефектний поверхневий шар деталі. Для зменшення теплової дії в процесі шліфування в зону обробки подається значна кількість ЗОР.

Шліфування застосовують для чистової і опоряджувальної обробки деталі з високою точністю. Для заготовок із загартованих сталей шліфування є одним із найбільш поширених методів формоутворення.

2.10.2 Режими різання при шліфуванні

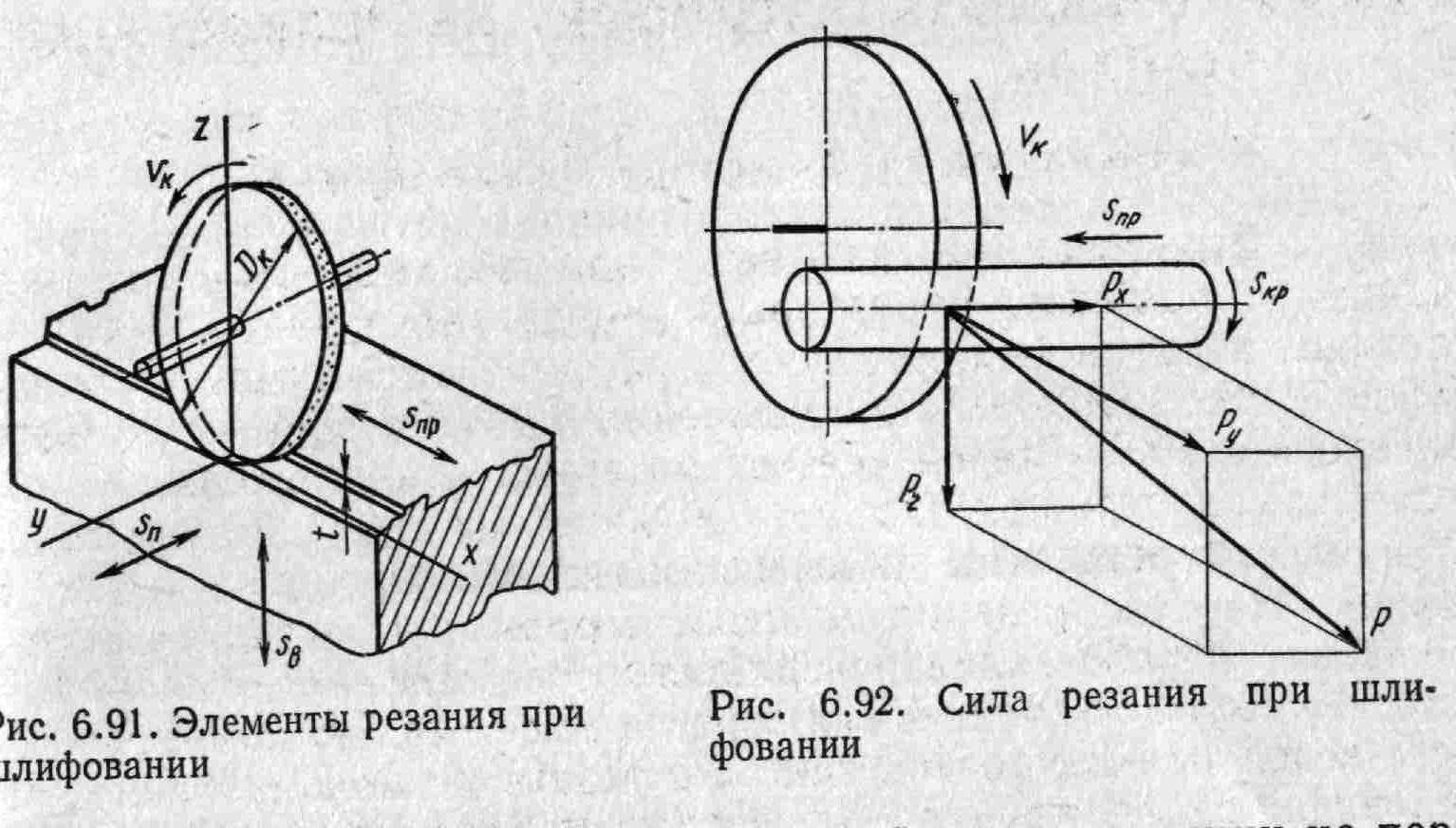

Для формоутворення будь – якої поверхні методом шліфування необхідний обертальний рух кругу і відносне переміщення по одній з координатних осей (Рисунок 6.91).

Переміщення вздовж осей можуть бути замінені обертальним рухом навколо осі.

Швидкість різання дорівнює окружній швидкості периферії шліфувального кругу:

![]() , (м/с)

, (м/с)

де

![]() -

частота обертання кругу, об/хв.;

-

частота обертання кругу, об/хв.;

![]() -

зовнішній діаметр шліфувального кругу,

мм.

-

зовнішній діаметр шліфувального кругу,

мм.

Подачами є переміщення заготовки чи інструмента вздовж чи навколо координатних осей. Розмірність подач визначається схемами шліфування.

Глибина різання t (мм) визначається товщиною шару матеріалу, який зрізується за один прохід.

Оптимальні режими різання вибирають по довідниковим даним.

2.10.3 Різальний інструмент при обробці на шліфувальних верстатах

При шліфуванні використовуються абразивні шліфувальні круги.

Рисунок 3.10.2 – Типи геометричної форми шліфувальних кругів

Шліфувальні круги розрізняють:

по геометричній формі і розмірам (Рисунок 3.10.2);

по класу точності (АА, А, Б);

по виду абразивного матеріалу (алмаз, ельбор, електрокорунд, карбід кремнію і т. ін.);

по зернистості(розмірам абразивних зерен);

по виду зв’язуючої речовини;

по твердості;

по структурі (співвідношення об’ємів шліфувального матеріалу, зв’язки і пор в абразивному інструменті, визначається номерами 1,2,3 і т.д.).

по класу неврівноваженості круга (стан шліфувального круга, що характеризується таким розподіленням мас, яке під час обертання викликає змінні навантаження на опорах шпинделя верстата та його вигин). Існують 4 класи неврівноваженості.

Зерна абразивних інструментів являють собою штучні чи природні мінерали і кристали. Абразивні матеріали відрізняються високою твердістю, яка визначається по мінералогічній шкалі. Зерна абразивів розділяються по крупності на групи та номери. Основна характеристика номера зернистості – кількість і крупність зерен його основної фракції. При виготовлені інструмента зерна скріплюють один з одним за допомогою цементуючої речовини – зв’язки. Зв’язка впливає на геометрію рельєфу робочої поверхні інструменту, спрацювання абразивного інструмента і параметр шорсткості обробленої поверхні. Найбільш широко застосовують інструменти, виготовлені на керамічній, бакелітовій чи вулканітовій зв’язці.

Керамічну зв’язку виготовляють з глини, польового шпату, кварцу та інших речовин шляхом їх тонкого подрібнення і змішування в певних пропорціях. Бакелітова зв’язка складається в основному із штучної смоли – бакеліта. Вулканітова зв’язка являє собою штучний каучук, підданий вулканізації для перетворення його в міцний, твердий ебоніт. Під твердістю абразивного інструмента розуміється здатність зв’язки чинити опір вириванню абразивних зерен з робочої поверхні інструмента під дією зовнішніх сил.

Для шліфування заготовок із твердих сплавів і високо твердих матеріалів застосовують алмазні круги. Основа алмазному кругу складається із алюмінію, пластмаси чи сталі. Товщина алмазного шару у більшості кругів складає 1,5 – 3 мм.

На шліфуванні круги наносять умовні позначення - маркірування. Умовні позначки розташовують в певній послідовності: абразивний матеріал і його марка, номер зернистості, ступінь твердості, номер структури, вид зв’язки.