- •Технологические режимы работы шахтных рудничных подъемных установок. Особенности нагрузочных диаграмм различных типов п.М. Основные требования к электроприводу п.М. И чем они обусловлены?

- •Привести основные элементы схемы электропривода п.М., построенного на основе асинхронного электродвигателя с фазным ротором. Пояснить принцип и способы управления приводом.

- •П ривод по системе г-д п.М. Последовательность выбора силового оборудования электропривода, включая преобразователи для возбуждения двигателей и генератора.

- •Тиристорный электропривод постоянного тока для подъемных машин. Особенности его применения.

- •Энергетические характеристики тиристорного электропривода подъема и способы его улучшения.

- •Принципы формирования программы движения подьемных сосудов в функции времени и пути. Задатчики интенсивности, автоматы задания и пути.

- •Принципы построения систем автоматического управления электроприводом г-д п.М.

- •Принципы построения систем автоматического управления электроприводом тп-д п.М.. Элементная база систем управления.

- •Разновидности электроприводов шахтных электровозов. Характеристики электропривода и предъявляемые к нему требования.

- •Способы управления электроприводом электровозов.

- •Нерегулируемый электропривод шахтных конвейеров, проблемы пуска электропривода.

- •Регулируемый электропривод конвейеров, области его применения.

- •Регулируемый привод буровых установок: ротора, лебедки и насоса.

- •Электропривод буровых установок электробура и подъемной лебедки.

- •Области применения турбомашин на шахтах и рудниках. Режимы работы турбомашин, их статические характеристики. Требования к электроприводу турбомашин.

- •Системы пуска электропривода турбомашин в зависимости от применяемого электродвигателя и типа турбомашины.

- •Способы регулирования турбомашин. Системы регулирования электропривода турбомашин.

- •Особенности построения системы автоматического регулирования электропривода тп-д с реверсированием по возбуждению.

- •Методика расчета систем подчиненного регулирования.

- •7.1. Обобщенная структурная схема и передаточная функция системы подчиненного регулирования.

- •7.2. Передаточная функция регулятора.

- •7.3. Синтез системы подчиненного регулирования.

Нерегулируемый электропривод шахтных конвейеров, проблемы пуска электропривода.

Привод ленточного (скребкового) конвейера предназначен для передачи ленте (цепи) тягового усилия, сообщения ей необходимой скорости и обеспечения режимов пуска и останова. Привод ленточного (скребкового) конвейера состоит из электродвигателя, редуктора, муфты и тормоза. В состав привода конвейера может быть введена гидравлическая или электромагнитная муфта. Определение составных элементов привода ленточных (скребковых) конвейеров и выбор системы управления ими должны базироваться на знании: режима работы конвейера; числа приводных барабанов и электродвигателей; месторасположения приводных барабанов; условий работы.

Рассмотрим влияние вышеперечисленных факторов на элементы привода конвейера и системы управления им.

Режим работы конвейера характеризуется:

продолжительной работой в течение значительного промежутка времени, так как загрузка, транспортирование и разгрузка осуществляются непрерывно, без остановок.

редкими пусками и остановами, что объясняется продолжительным режимом работы конвейера

постоянством направления движения тягового органа конвейера, что обусловливает применение нереверсивной схемы управления электродвигателем;

неравномерностью нагрузки. Это в первую очередь касается скребковых конвейеров, работающих в комплексе с очистными комбайнами или стругами.

сравнительно тяжелыми условиями пуска. Тяжелый пуск — это пуск конвейера под нагрузкой, объясняемой наличием груза на ленте или ставе скребкового конвейера после аварийной его остановки.

Условия, в которых эксплуатируются шахтные конвейеры, характеризуются большой стесненностью рабочего места и его непостоянством, различным наклоном и протяженностью горных выработок, запыленностью и влажностью окружающей среды, химической активностью шахтных вод, механическим воздействием от обрушающихся кусков горных пород, взрывоопасностью рудничной атмосферы, внезапностью выбросов угля и газа.

Конвейеры, установленные на поверхности шахт и рудников или на обогатительных фабриках, не подвержены вышеперечисленным воздействиям и поэтому условия их эксплуатации значительно лучшие.

Условия эксплуатации, режимы работы и конструктивные исполнения приводных станций скребковых и ленточных конвейеров формируют следующие требования, предъявляемые к их электроприводам:

использование в качестве электропривода рудничных и взрывозащищенных электродвигателей повышенной надежности под землей и защищенных или нормального исполнения электродвигателей на поверхности. Те же требования предъявляются и к аппаратуре управления электродвигателями;

обеспечение высокой перегрузочной способности при возможно меньших пусковых токах;

обеспечение плавности пуска;

равномерное распределение нагрузки между электродвигателями при многодвигательном электроприводе

Основным видом привода конвейеров и питателей в настоящее время служит электропривод переменного тока. Применение асинхронного короткозамкнутого электродвигателя позволяет ликвидировать коллектор, имеющийся у двигателя постоянного тока и щетки — у асинхронного двигателя с фазным ротором, упростить конструкцию, повысить надежность и уменьшить (для одинаковых мощностей) габаритно-весовые показатели электропривода. Особенно это относится к электродвигателям взрывозащищенного исполнения, широко используемым на шахтах, опасных по газу или угольной пыли. Такие двигатели, специально предназначенные для привода конвейеров, имеют высокую перегрузочную способность и высокие пусковые моменты при сравнительно низких пусковых токах. Кратность начальных пусковых моментов конвейерных электродвигателей находится в пределах 2,5—3,0, что обеспечивает пуск загруженных конвейеров. Однако наличие слабины скребковой цепи или ленты конвейера и при запуске конвейера в холостую, резкое приложение повышенного движущего момента могут вызвать значительную динамическую перегрузку в ленте или цепи. Поэтому прямой пуск конвейера возможен лишь для конвейеров малой длины, у которых слабина цепи или ленты незначительна.

Д ля

пуска длинных конвейеров необходимо

плавное приложение движущего момента,

что позволит снизить перенапряжения

в тяговом органе, вызываемые упругими

деформациями. С этой целью между

двигателем и приводным барабаном

устанавливается гидро- или

электромагнитная муфта. Применение

муфт позволяет не только обеспечить

плавный пуск и снижение динамических

перегрузок, но и ликвидировать пробуксовку

ленты, крайне опасную для ленточных

конвейеров.

ля

пуска длинных конвейеров необходимо

плавное приложение движущего момента,

что позволит снизить перенапряжения

в тяговом органе, вызываемые упругими

деформациями. С этой целью между

двигателем и приводным барабаном

устанавливается гидро- или

электромагнитная муфта. Применение

муфт позволяет не только обеспечить

плавный пуск и снижение динамических

перегрузок, но и ликвидировать пробуксовку

ленты, крайне опасную для ленточных

конвейеров.

По быстродействию, простоте управления и эксплуатации электромагнитные муфты скольжения превосходят гидромуфты, -но имеют серьезный недостаток — высокую стоимость и большие габариты, которые соизмеримы со стоимостью и габаритами приводного асинхронного двигателя.

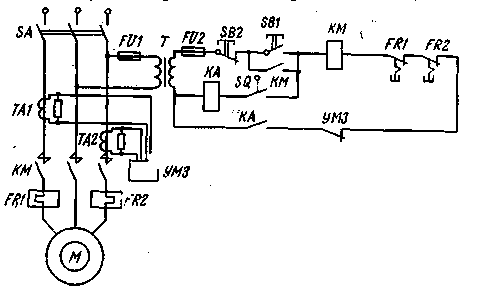

Н а

рис. показана одна из типовых схем.

Управление асинхронным двигателем с

короткозамкнутым ротором осуществляется

с помощью магнитного пускателя. Под

управлением: в данном случае подразумеваются

операции пуска и останова электродвигателя,

а следовательно, и конвейера, а также

отключение электродвигателя от сети

при нарушении нормального режима

работы. Пуск электродвигателя производится

кнопкой SB1,

останов — кнопкой SB2.

Подключение статора электродвигателя

и отключение осуществляется линейным

контактами КМ магнитного пускателя,

приводимыми в движение контактором

КМ. Защита электродвигателя от токов

к. з. осуществляется блоком УМЗ (устройство

максимальной защиты), на входы которого

включены трансформаторы тока ТА1 и ТА2,

а на выходе — размыкающий контакт УМЗ,

находящийся в цепи управления. Защита

электродвигателя от перегрузки

осуществляется тепловыми реле FR1

и FR2,

а от снижения напряжения — контактором

КМ. Защита цепей управления и

понижающего трансформатора Т от токов

к. з. выполнена плавкими предохранителями

FU1

и FU2.

а

рис. показана одна из типовых схем.

Управление асинхронным двигателем с

короткозамкнутым ротором осуществляется

с помощью магнитного пускателя. Под

управлением: в данном случае подразумеваются

операции пуска и останова электродвигателя,

а следовательно, и конвейера, а также

отключение электродвигателя от сети

при нарушении нормального режима

работы. Пуск электродвигателя производится

кнопкой SB1,

останов — кнопкой SB2.

Подключение статора электродвигателя

и отключение осуществляется линейным

контактами КМ магнитного пускателя,

приводимыми в движение контактором

КМ. Защита электродвигателя от токов

к. з. осуществляется блоком УМЗ (устройство

максимальной защиты), на входы которого

включены трансформаторы тока ТА1 и ТА2,

а на выходе — размыкающий контакт УМЗ,

находящийся в цепи управления. Защита

электродвигателя от перегрузки

осуществляется тепловыми реле FR1

и FR2,

а от снижения напряжения — контактором

КМ. Защита цепей управления и

понижающего трансформатора Т от токов

к. з. выполнена плавкими предохранителями

FU1

и FU2.

Э лектроприводы

шахтных ленточных и скребковых конвейеров

выполняются как однодвигательными, так

и многодвигательными. Число

электродвигателей в одном приводе может

достигать пяти.

лектроприводы

шахтных ленточных и скребковых конвейеров

выполняются как однодвигательными, так

и многодвигательными. Число

электродвигателей в одном приводе может

достигать пяти.

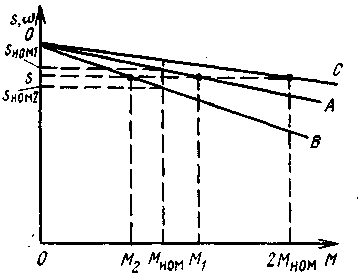

В этом случае результирующая механическая характеристика многодвигательного электропривода получается суммированием характеристик отдельных электродвигателей. Однако следует иметь в виду, что даже при одинаковых паспортных данных электродвигатели будут иметь разные параметры. Последнее обстоятельство будет служить причиной неравномерного распределения нагрузки между двигателями. Согласно ГОСТ 183—74 для асинхронных двигателей с короткозамкнутым ротором допускается отклонение номинальных скольжений в пределах ±20 %.

Рассмотрим двухдвигательный привод конвейера, состоящий из двух асинхронных двигателей с короткозамкнутым ротором, имеющих жесткую связь между собой. Рабочие части механических характеристик показаны на рис. отрезками прямых ОА и ОВ. Неодинаковость номинальных скольжений электродвигателей приводит к тому, что при совместной их работе при номинальном моменте один из двигателей, а другой— недогружен.

Длительная эксплуатация такой системы невозможна, так как может привести к выходу из строя перегруженного электродвигателя. Поэтому решение проблемы выравнивания нагрузок между асинхронными короткозамкнутыми двигателями, работающими на один вал— задача первостепенной важности. С этой целью могут быть применены различные устройства (гидро-, электромагнитные муфты).

В последнее время появились тиристорные схемы управления асинхронными двигателями как с фазным, так и с короткозамкнутым ротором. Такие схемы позволяют автоматически изменять жесткость механических характеристик, поддерживая тем самым равномерную загрузку каждого из приводных двигателей.