- •Введение

- •Шпоночные соединения

- •Силовая затяжка

- •Р ис. 5. Конструктивные разновидности осевой затяжки

- •Правила конструирования шпоночных соединений

- •Шлицевые соединения

- •Прямобочные шлицы

- •Эвольвентные шлицы

- •Треугольные шлицы

- •Прочность шлицев различного профиля

- •Правила конструирования шлицевых соединений

- •Особые виды центрирования

- •Призматические и профильные соединения

- •Штифтовые соединения

- •Фланцевые соединения

- •Зубчатые передачи

- •Ременные передачи

- •Список литературы

Зубчатые передачи

Самая простая зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Меньшее зубчатое колесо передачи называется шестерней, большее – колесом.

Цилиндрические зубчатые передачи - отличаются надежностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи и преобразовывания больших мощностей. Зубчатые колеса при изготовлении контролируют по элементам, определяющим правильность зацепления (толщина зуба, шаг, правильность эвольвенты) или комплексно путем проверки колеса. В последнем случае определяют кинематическую точность передачи, плавность хода, боковой зазор в зацеплении и контакт зубьев. Проверяемое колесо приводят во вращение эталонной шестерней сначала в одну, потом в другую сторону при легком торможении колеса. Самопишущий прибор регистрирует на профилограмме отклонения хода колеса по сравнению с точным контрольным колесом, в свою очередь, сцепленным с эталонной шестерней. Индивидуальная проверка любого вида не вполне определяет работоспособность колес в узле. На работу передачи влияют погрешности межосевых расстояний в корпусе, неточности выполнения опор корпуса (несоосность, перекосы). Большинство факторов, влияющих на работу колес, за исключением тепловых, учитывают поверочным определением зазора в контакте между зубьями в парной установке колес в корпусе.

Контакт зубьев проверяют с помощью краски. Проверка является полноценной только в том случае, если ее проводят под нагрузкой, равной рабочей нагрузке.

Если проверка

обнаруживает недостаточность зазора

или неудовлетворительность контакта,

то единственным способом получения

нужных параметров является индивидуальный

подбор колес, что усложняет сборку,

поэтому при проектировании важно выбрать

степень точности изготовления колес,

допуски на размеры и форму опор с таким

расчетом, чтобы б ез

излишнего усложнения производства

обеспечить взаимозаменяемость колес.

ез

излишнего усложнения производства

обеспечить взаимозаменяемость колес.

Конические зубчатые передачи - в отличие от цилиндрических имеют пересекающиеся оси входных и выходных валов. При конструировании узлов с коническими зубчатыми колесами часто допускают ошибку в том, что колеса фиксируют только в одном направлении – в направлении действия осевых сил, полагая, что фиксация их в обратном направлении осуществляется упором в зубья сопряженного колеса. Для надежной и бесшумной работы передачи, особенно в условиях динамической нагрузки, колеса должны быть зафиксированы в обоих направлениях.

С ледует

обеспечить возможность регулирования

осевого положения обоих колес, иначе

нельзя добиться совмещения вершин

начальных (делительных) конусов, получения

необходимого зазора в зацеплении и

удовлетворительного контакта рабочих

поверхностей зубьев. Правильность

зацепления проверяют чаще всего по

краске, вращая передачу под нагрузкой,

по возможности близкой к рабочей.

ледует

обеспечить возможность регулирования

осевого положения обоих колес, иначе

нельзя добиться совмещения вершин

начальных (делительных) конусов, получения

необходимого зазора в зацеплении и

удовлетворительного контакта рабочих

поверхностей зубьев. Правильность

зацепления проверяют чаще всего по

краске, вращая передачу под нагрузкой,

по возможности близкой к рабочей.

Ременные передачи

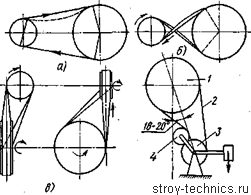

Ременные передачи (рис. 14) применяют при передаче движения на большое расстояние. По конструкции они делятся на плоско- и клиноременные. В передачах этого типа двигатель вращает шкив, увлекающий за счет возникающих сил трения за собой ремень, который в свою очередь заставляет вращаться ведомый шкив, соединенный с валом исполнительного механизма.

Рис. 14. Виды ременных передач: а - открытая с параллельными валами, б - перекрестная с параллельными валами, в - полуперекрестная, г - наклонная с натяжным роликом; 1,3 - ведомый и ведущий шкивы, 2 - ремень, 4 - натяжной ролик.

По виду использованного материала плоские ремни бывают кожаными с допускаемым напряжением на разрыв в пределах 2 - 2,4 МПа и хлопчатобумажными прорезиненными с допускаемым напряжением на разрыв до 8 МПа.

Хлопчатобумажные тканые ремни применяют в ограниченных масштабах для передач небольшой мощности. Концы ремней соединяют между собой сшивкой, накладками. Хлопчатобумажные прорезиненные ремни лучше всего соединять вулканизацией.

Размеры сечения ремней стандартизированы, их рассчитывают, как правило, только для проверки размеров. Ширина обода шкивов должна быть на 20 - 25 мм больше ширины ремня.

Клиноременная передача позволяет получать передаточные числа до 7 - 10, а также сокращать межцентровые расстояния. К недостаткам клиноременных передач относятся большая конструктивная сложность и меньший КПД. Клиновые ремни выпускаются семи различных типов: О, А, Б, В Г, Д и Е. Мощность, которую может передать один ремень каждого типа в зависимости от диаметра шкива и скорости ремня, равна соответственно: 0,08 - 1,62; 0,22 - 4,94; 1,03 - 8,1; 4,71 - 16,72; 735 - 31,8; 11,75 - 51,5 кВт. Расчет клиноременной передачи сводится к определению количества ремней, необходимых для передачи заданной мощности.

Плоские ремни в поперечном сечении имеют форму прямоугольника шириной, значительно превосходящей толщину. Чем тоньше ремень, тем он гибче. Клиновые ремни в сечении представляют собой трапецию.

Рабочими поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки (желоба) шкива. Глубину канавок шкивов принимают больше высоты сечения ремня, чтобы между нижним основанием ремня и дном желоба шкива был зазор. Эти ремни благодаря клиновому взаимодействию со шкивами характеризуются повышенным сцеплением с ними и, следовательно, повышенной тяговой способностью. Поликлиновые ремни - плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней - гибкость и клиновых - повышенную сцепляемость со шкивами. Наиболее распространены плоскоременные и клиноременные передачи. Плоскоременная передача проще, но зато клиноременная обладает повышенной тяговой способностью и вписывается в меньшие габариты.

Благодаря эластичности ремней ременные передачи работают плавно и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях. Существуют плоскоременные передачи, работающие при высоких скоростях ремня (до 100 м/с). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи. Варьирование нагрузочной способности в плоскоременной передаче осуществляют изменением размеров ширины ремня, в клиноременной при принятом сечении ремней - изменением их числа. При большом числе ремней сложнее получить равномерную загрузку (неизбежна неодинаковая длина ремней, вызывающая неодинаковое натяжение). Поэтому рекомендуют устанавливать в передаче не более 8 - 12 клиновых ремней.