- •Введение

- •Шпоночные соединения

- •Силовая затяжка

- •Р ис. 5. Конструктивные разновидности осевой затяжки

- •Правила конструирования шпоночных соединений

- •Шлицевые соединения

- •Прямобочные шлицы

- •Эвольвентные шлицы

- •Треугольные шлицы

- •Прочность шлицев различного профиля

- •Правила конструирования шлицевых соединений

- •Особые виды центрирования

- •Призматические и профильные соединения

- •Штифтовые соединения

- •Фланцевые соединения

- •Зубчатые передачи

- •Ременные передачи

- •Список литературы

Шлицевые соединения

Шлицевое (зубчатое) соединение - соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицов (зубьев) и впадин (пазов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, возможностью осевого перемещения детали вдоль оси.

Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности.

Повышенная прочность шлицевых соединений обусловлена следующим:

1) элементы, передающие крутящий момент (выступы на валу и в отверстии), выполнены как одно целое соответственно с валом и со стенками отверстия;

2) число элементов, передающих крутящий момент, больше, а силы, действующие на элементы, соответственно меньше;

3) концентрация напряжений у основания шлицев меньше, чем в пазах шпоночного соединения.

Шпонки обычно нуждаются в индивидуальной подгонке из-за неточности изготовления пазов («разбивание» пазов фрезой). Изготовление шлицевых соединений, будучи чисто машинной операцией, производительнее и, несмотря на необходимость применения специального инструмента, в конечном счете, дешевле.

Современные методы обработки внутренних шлицев (протягивание; шлифование центрирующих поверхностей) и наружных шлицев (фрезерование червячными фрезами и строгание долбяками по методу обката; наружное протягивание; шлифование центрирующих поверхностей и рабочих граней шлицев) обеспечивает высокую точность и взаимозаменяемость шлицевых деталей.

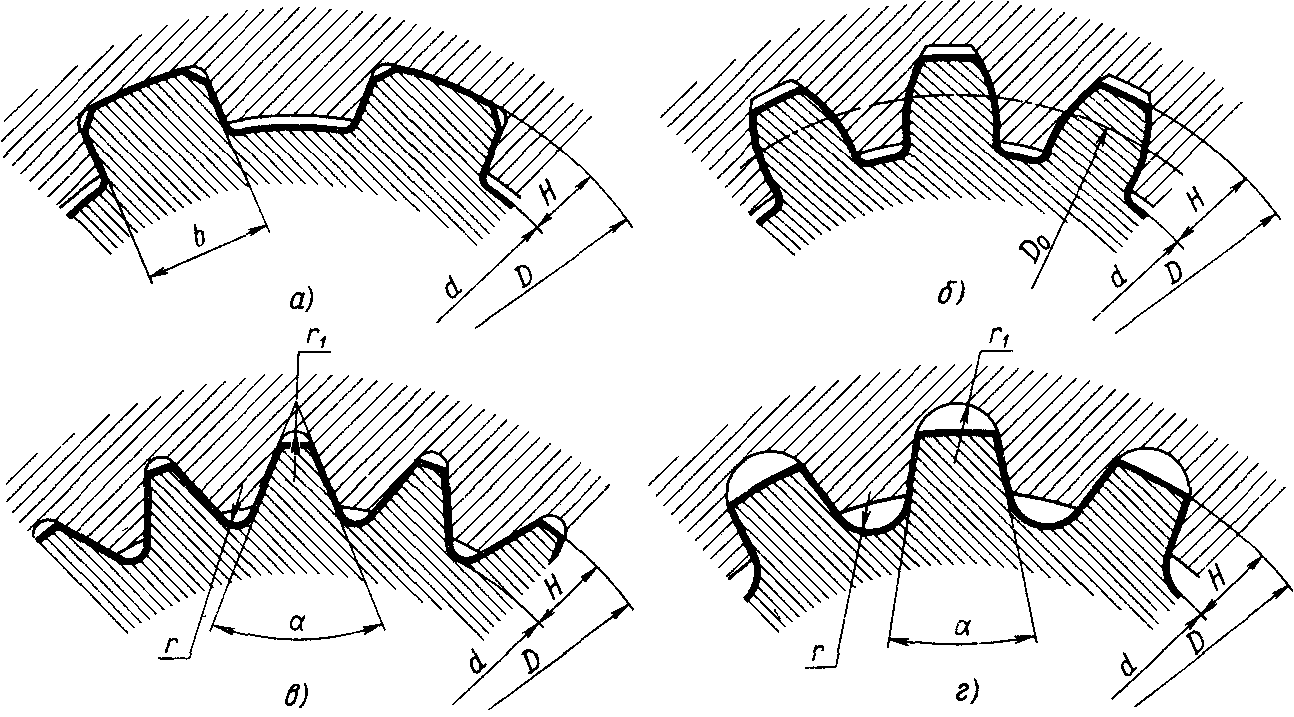

В машиностроении применяют шлицы прямоугольного профиля (прямобочные) (рис. 7, а), эвольвентные (б); треугольные (в) и трапецеидальные (г).

Рис. 7. Основные разновидности шлицев

Прямобочные шлицы

Такие шлицы могут быть изготовлены фрезерованием червячными фрезами.

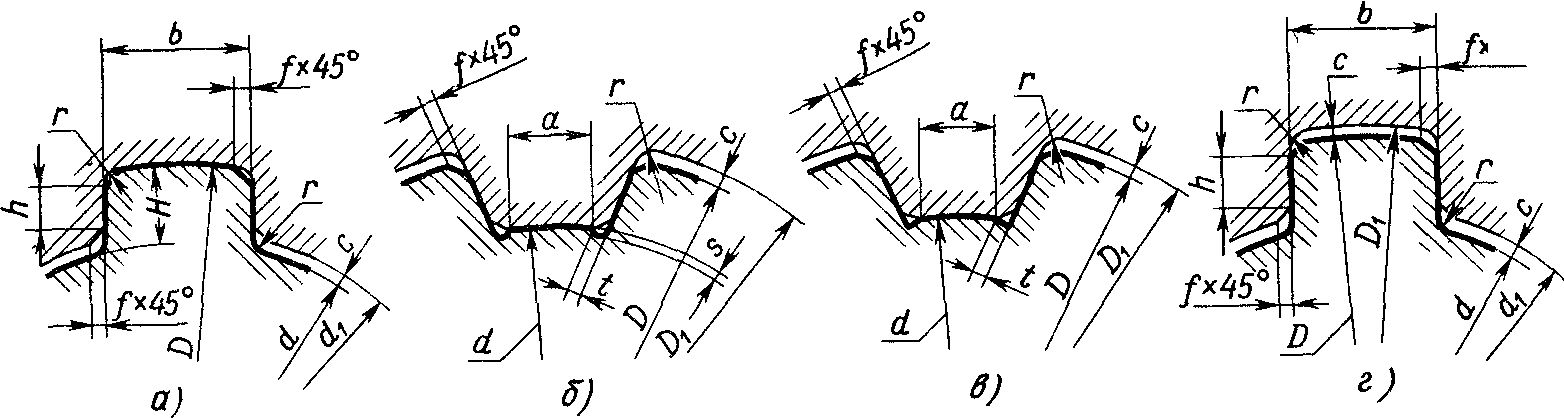

Прямобочные шлицевые соединения центрируют по наружному или внутреннему диаметру или по боковым граням шлицев.

Наиболее точно и просто центрирование по наружному диаметру (рис. 8, а). Наружный диаметр шлицев шлифуют на круглошлифовальном станке. Сопряжение этого диаметра с обработанными протягиванием впадинами отверстия обеспечивает надежное центрирование.

Центрирование по внутреннему диаметру (рис. 8, б) применяют, когда охватывающая деталь подвергается термообработке до твердости > HRC 40. Исправить неизбежную при термической обработке поводку и получить точную центрирующую поверхность можно только прошлифовкой внутреннего диаметра отверстия, а точные поверхности на валу – только шлифованием впадин между шлицами. Впадины шлифуют профильными кругами при продольной подаче. Обычно при этом прошлифовывают и боковые грани шлицев.

Центрирование по боковым граням шлицев (рис. 8, г) применяют:

а) в соединениях, требующих строгой прямолинейности и плоскостности боковых граней шлицев (например, в передвижных направляющих соединениях);

б) в соединениях, где насадная деталь нагревается при работе или подвергается растяжению действием центробежных сил (роторы), в результате чего размеры посадочного отверстия увеличиваются. Центрирование по боковым граням позволяет сохранить правильность посадки детали на вал.

Боковые грани шлицев вала обычно шлифуют. У основания шлицев предусматривают канавки (рис. 8, б, в).

Рис. 8. Центрирование шлицевых соединений

Центрирование по боковым граням применимо только в тех случаях, когда ступица выполнена из материала твердостью < HRC 40, т.е. когда протягивание может служить окончательной операцией обработки отверстия.