- •Введение

- •Шпоночные соединения

- •Силовая затяжка

- •Р ис. 5. Конструктивные разновидности осевой затяжки

- •Правила конструирования шпоночных соединений

- •Шлицевые соединения

- •Прямобочные шлицы

- •Эвольвентные шлицы

- •Треугольные шлицы

- •Прочность шлицев различного профиля

- •Правила конструирования шлицевых соединений

- •Особые виды центрирования

- •Призматические и профильные соединения

- •Штифтовые соединения

- •Фланцевые соединения

- •Зубчатые передачи

- •Ременные передачи

- •Список литературы

Содержание

|

Введение

Список литературы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Введение

Передача – это механизм, служащий для передачи и преобразования механической энергии от энергетической машины до исполнительного механизма (органа) одного или более, как правило, с изменением характера движения (изменения направления, сил, моментов и скоростей). Как правило, используется передача вращательного движения. Также можно сказать, что передача – это устройство, предназначенное для переноса энергии от источника к потребителю. Различают два основных способа передачи крутящего момента – жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие; при втором – силами трения, возбуждаемыми на цилиндрических, конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные, шлицевые, призматические, профильные, штифтовые, фланцевые. К фрикционным относятся соединения: с натягом, конусные, с пружинными затяжными кольцами, клеммные.

Шпоночные соединения

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатками шпоночных соединений являются малая несущая способность; ослабление валов шпоночными пазами; концентрация напряжений из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала d/D > 0,6. Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям.

Различают напряженные шпоночные соединения (клиновые и тангенциальные) и ненапряженные (призматические и сегментные шпонки).

Шпоночное соединение - соединение вала с надетой на него деталью при помощи шпонки. Для установки шпонки на валу и в детали должны быть пазы, расположенные в осевом направлении. Существуют затяжные (т. е. посаженные с натягом) и незатяжные шпонки. К затяжным шпонкам относятся тангенциальные, клиновые, врезные и на лыске, фрикционные, к незатяжным - призматические и сегментные. Затяжная шпонка передаёт окружную и осевую силы, незатяжная - только окружную силу. Затяжная шпонка смещает центр тяжести надетой на вал детали на размер посадочного зазора и, как правило, приводит к перекосу детали, что является основной причиной их ограниченного использования.

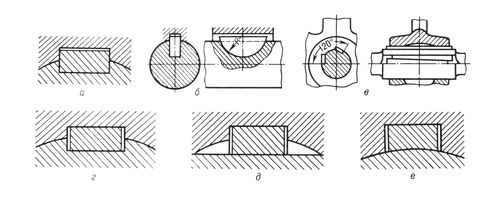

Рис. 1. Соединения шпонкой

Шпонки в сопряжениях обычно работают на сжатие, а иногда одновременно и на сжатие и на скалывание. Все сопряжения на шпонках работают на распор, поэтому они нуждаются в постановке рабочих стяжных связей (болтов). По форме шпонки подразделяются на две основные группы: призматические и круговые (центровые). Призматические шпонки применяются только при сплачивании и сращивании. Для угловых сопряжений они непригодны.

Наибольшее применение находят призматические и сегментные, а в тяжёлом машиностроении - тангенциальные шпонки.

Призматическая шпонка

Призматическая шпонка утепляется в вал на половину своей высоты, имеет узкие рабочие грани (рис. 1, а). Может быть использована под скользящую на валу деталь, в этом случае она крепится к валу или детали. Также призматические шпонки показаны на рисунке 2. Шпонки входят в паз ступицы так, что между верхней гранью шпонки и днищем паза составляют зазор s (рис. 2, а).

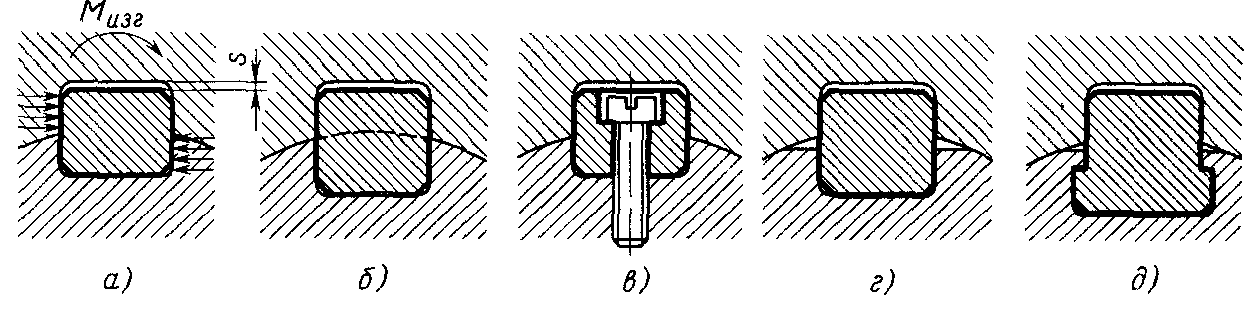

Рис. 2. Установка призматических шпонок

Рекомендуются следующие посадки по боковым граням паза ступицы: с зазором (Н9/h9 – для центрирующих соединений; D9/h9 – подвижных соединений).

Действующий на соединение крутящий момент вызывает напряжения среза в теле шпонки и напряжения смятия на боковых гранях шпонки (рис. 2, а). Преобладающее значение для прочности и устойчивости соединения имеет изгибающий момент Мизг, стремящийся вывернуть шпонку из паза вала.

Для увеличения прочности заделки целесообразно применять посадку P9/h9 в вале и увеличивать глубину установки шпонки в вал (рис. 2, б). Шпонки шириной b>10 мм крепят в пазу вала винтами с порезной головкой (рис. 2, в) или винтами с внутренним шестигранником.

Для повышения сопротивления усталости вала на участке, ослабленном шпоночным пазом, применяют обчеканку шпонок по контуру (рис. 2, г, д).

К положительным качествам призматических шпонок относится простота их изготовления, доступность внешнему осмотру, облегчающая контроль за качеством работ и последующий надзор в эксплуатации, а также и то, что они обеспечивают сборно-разборность сопряжений.

К недостаткам всех призматических шпонок надо отнести значительное ослабление рабочего сечения сопрягаемых элементов сквозным пропилом. Кроме того, в многорядных сопряжениях трудно обеспечить точную разметку и плотную пригонку всех шпонок. Это обстоятельство влечет за собой неравномерную работу и перегрузку их.

Сегментная шпонка

Сегментная шпонка (рис. 1,б) входит в вал частью, очерченной по дуге окружности. При значительных крутящих моментах ставятся две и более шпонок вдоль оси вала или по окружности.

Сегментные шпонки, обладают некоторыми технологическими преимуществами по сравнению с призматическими шпонками. Пазы на валах обрабатываются дисковыми фрезами с большей производительностью и точностью, чем для призматических шпонок. Шпонки изготовляют из чистотянутых сегментных профилей, а в мелкосерийном производстве – из цилиндрического проката с разрезанием на сегменты. Демонтаж шпонок несложен и осуществляется легким ударом по концу шпонки.

Крепление шпонок на валу устойчивее вследствие большей глубины врезания. Однако сегментные шпонки значительно ослабляют валы (особенно полые). Это обстоятельство наряду с малой длиной шпонок, обусловливающей повышенные напряжения смятия на рабочих гранях шпонок, ограничивает применение сегментных шпонок областью малонагруженных соединений. Сегментные шпонки, за редким исключением, устанавливают только в массивных валах. Посадки по боковым граням для сегментных шпонок такие же, как для призматических.

Тангенциальная шпонка

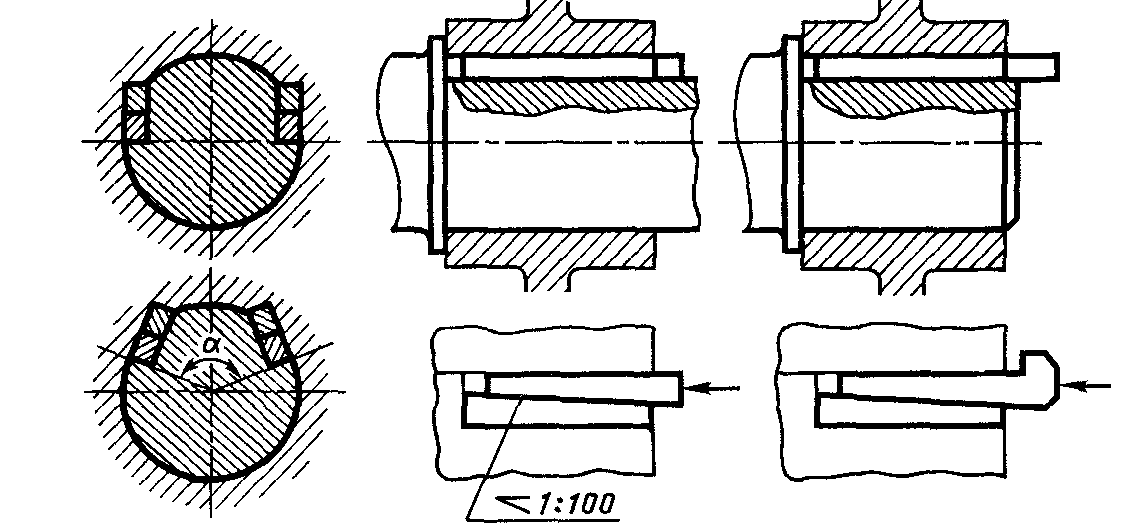

Тангенциальная шпонка (рис. 1,в) используется при передаче значительных крутящих моментов, переменных по значению или направлению. Состоит из двух односкосных клиньев одного уклона (1:100), имеет узкие рабочие грани. Натяг в соединении создаётся в окружном направлении, поэтому ставятся две шпонки. Тангенциальные клиновые шпонки применяют только в попарной установке под углом между парными шпонками (α=120°).

Рис. 3. Тангенциальные шпонки.

Реже используются затяжные клиновые (врезная, рис. 1,г, и на лыске, рис. 1,д) и фрикционные шпонки (рис. 1,е). Для образования соединения со шпонкой на лыске на валу вырезается сегментный паз. При внезапном увеличении нагрузки шпонка на лыске проскальзывает по валу, что смягчает удар. Фрикционная шпонка используется для передачи сравнительно небольшого крутящего момента.