Расчет валов и выбора подшипников качения

Рис.1. Расчетная схема редуктора

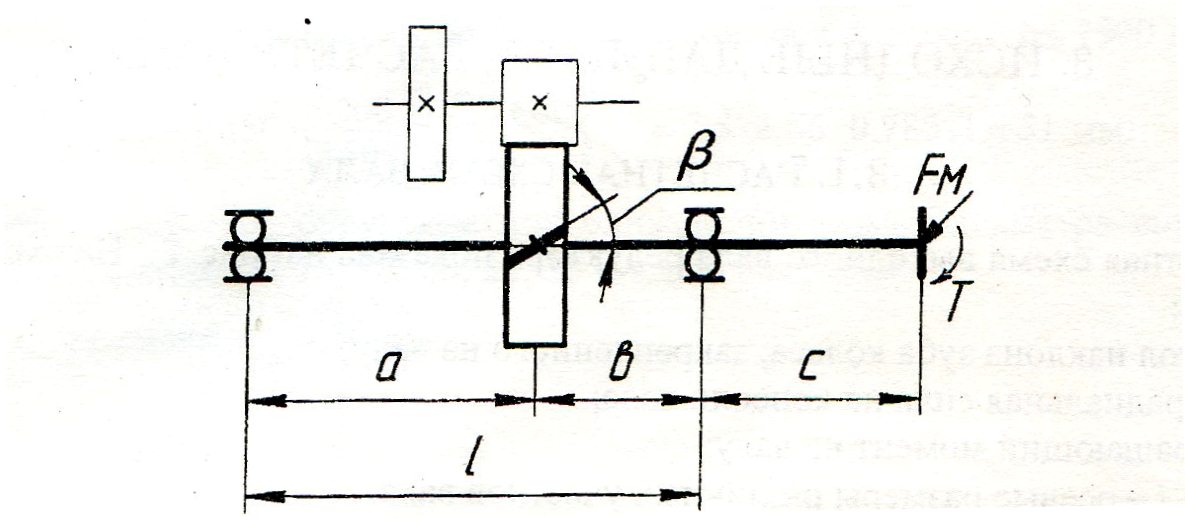

Рис.2. Расчетная схема вала

1.Расчетная схема редуктора

На расчетной схеме (рис.1) проставлены размеры для выходного и входного валов. На рисунке обозначено:

с и с1 – консольные участки выходного и входного валов соответственно;

а и а1 – размеры, определяющие расстояние от середины части ступицы колеса или шестерни до середины соответствующего подшипника в сторону, противоположную от консоли вала;

в и в1 – размеры участков валов от середины части ступицы колеса или шестерни до середины соответствующего подшипника в сторону к консоли вала;

bw1 – ширина зубчатого венца колеса для быстроходной ступени;

bw2 – ширина зубчатого венца тихоходной ступени. Числовое значение параметра должно быть известно к моменту расчета выходного вала ( из расчета на прочность зубчатой передачи);

10 мм – фиксированный размер, определяющий отдельные составляющие длины валов, как показано на рис.1.

На момент расчета того или иного вала может быть известно значение только одного параметра ширины зубчатого венца (bw1 или bw2) в зависимости от того,какая передача рассчитывалась ранее. Приближенно принимаем следующее соотношение между двумя размерами: bw2=1,5 bw1;

d и d1 – средний размер диаметра выходного и входного валов соответственно. Относится к участку вала, где располагается подшипник. Размер подлежит расчету в первую очередь, как этап проектного расчета вала.

2. Исходные данные к расчету вала

2.1 Расчетная схема вала

Расчетная схема вала редуктора показана на рис.2. На схеме обозначено:

β – угол наклона зубчатого колеса, закрепленного на валу;

Fм – радиальная сила на консоли вала;

Т – вращающий момент на валу;

a, b, c, l – основные размеры различных участков на вала.

Расчет среднего диаметра вала осуществляется по формулам:

для быстроходного вала, когда n ≥ 1500 мин-1

;

;

для вала, у которого n ≤ 1500 мин-1 .

.

.

где σв – предел прочности материала вала, Мпа; Т – вращающий момент на валу, Нм; n – частота вращения вала, мин-1.

2.2 Числовые и другие параметры к расчету вала

вращающий момент на валу Т=330,4 Нм;

частота вращения вала n= 101,3 мин-1;

делительный диаметр колеса d2= 164,75 мм;

угол наклона зуба колеса β= 10,48º;

рабочая ширина зубчатого венца колеса bw2 = 38 мм;

на консоли вала – зубчатая муфта

материал вала( т.о. нормализация) Сталь 45,

σв= 600 Мпа; σт= 340 Мпа.

срок службы длительный, нагрузка постоянная.

3. Проектный расчет вала

3.1 Расчет среднего диаметра вала

Расчет осуществляется по формуле для вала, у которого n ≤ 1500 мин-1

Найденное значение округляем под ближайший размер диаметра внутреннего кольца подшипника (15, 17,20, 25, 30 и т.д. через 5 мм).

Принимаем 35 мм.

3.2 Выбор подшипника

Выбор подшипника производим по среднему диаметру вала из серии радиальных шариковых подшипников (табл. П.2[3]). Для диаметра dср= 35 мм принимаем подшипник легкой серии №207 с размерами: D=72 мм; d=35 мм; B=17 мм; r=2 мм.

Примечание. В последующем выбор подшипника должен быть обоснован соответствующими расчетами.

4.3 Длинновые размеры вала

Определение размеров производим по формулам из табл. 1.[3]

a = 0,5·bw2+10+ bw1+10+10 = 0,5· 38+10+ 38/1,5+10+10= 51,54 мм;

в = 0,5·bw2+10+10 = 0,5·38+10+10 = 39 мм;

Располагая значением среднего диаметра вала (35 мм) и длинновыми размерами его отдельных участков, можно переходить к разработке эскиза вала с соблюдением масштаба 1:1 применительно к осевым размерам.

3.4 Разработка эскиза вала

На миллиметровой бумаге проводим осевую линию вала и отмечаем размеры а, в, и с. Из конструктивных соображений определяются диаметры участков вала под ступицу колеса и муфту. Например, диаметр вала под ступицу колеса выбираем на 6 мм больше, чем под подшипник:

dк= d + 6 = 35 + 6 = 41 мм

где dк – диаметр вала под ступицу колеса.

Диаметр консоли вала под муфту выполняем меньшим, чем под подшипник на 5 мм, т.е.

dм= d – 5 = 35 – 5 = 30 мм

где dм – диаметр вала под муфту.

Примечание. Ступень перехода от одного диаметра вала к другому размером в 5-6 мм составляет примерно 10% от номинального значения среднего диаметра вала. Получаемые величины диаметров должны округляться до значений из ряда предпочтительных чисел (табл. П.3[3]).

Эскиз выходного вала показан на рис.3. По чертежу можно уточнить полученные размеры участков вала. В нашем случае оставим их без изменения, т.е. полагаем, что a = 52 мм; в = 39 мм; с = 75 мм.

3.5 Расчет сил, приложенных к валу

3.5.1 Силы в зацеплении

Силы в зацеплении известны из расчета зубчатой передачи на ЭВМ:

Окружное усилие Ft = 4122 H;

Осевая сила Fa = 726 H;

Радиальная сила Fr = 1526 H;

Направление действия сил в зацеплении становится известным, если задаться направлениями наклона зуба и вращения колеса (рис.4 [3])

Окружная сила Ft для колеса направлена по вращению, а для шестерни – против вращения.

Осевая сила Fa дополняет силу Ft для получения векторной суммы по отношению к нормальной силе Fn (векторы сил сходятся в одну точку).

Радиальная сила Fr (на схеме не показана) направлена к оси вращения для шестерни и в противоположную сторону для колеса.

3.5.2 Нагрузка на консоли вала

Усилие на консоли вала зависит от конструкции внешних устройств, использующих редуктор в схеме привода. На валу может располагаться соединительная муфта, звездочка цепной передачи или шкив ременной передачи. Рассчитав передачи, можно точно определить радиальное усилие на консоли вала. Однако на момент выполнения расчета вала, передачи еще не рассчитаны и поэтому прямой путь определения усилий на консоли вала невозможен. Используем приближенный метод оценки величины усилия на консоли вала по эмпирической формуле:

,H,

,H,

где

Т – вращающий момент на валу, Нм; -

внутренний диаметр подшипника консоли,

мм;

- числовой коэффициент, учитывающий

особенности конструкции:

- числовой коэффициент, учитывающий

особенности конструкции:

Муфта упругая………………………..114

Муфта компенсирующая………………80

Звездочка……………………………...162

Шкив…………………………………...242

Для зубчатой муфты (Муфта компенсирующая) в данном примере получаем:

.

.

РИСУНОК 5

3.6 Построение эпюр

Вначале производится схематизация конструкции вала. Левый подшипник вала заменяем шарнирно-неподвижной, а правый – шарнирно-подвижной опорами. Получаем балку на 2-х опорах, как показано на рис. 5.

Силы, действующие на вал, приложены в 2-х плоскостях. Согласно схеме на рис. 5, радиальная и осевая силы действуют в вертикальной плоскости, а окружная и сила на консоли вала – в горизонтальной плоскости. Рационально построить эпюры для каждой плоскости отдельно, а затем, их геометрически сложить. Индексами 1 будем отмечать реакции опор вала от сил, действующих в вертикальной плоскости, а индексами 2 – реакции опор вала от сил в горизонтальной плоскости.

Вертикальная плоскость. Находим реакции опор А1 и В1 по схеме нагружения, как показано на рис. 6.

Реакции опор определяются из системы 2-х уравнений для изгибающих моментов:

В1·(а+в)

–

Fr·a

+ Ma=

0;

В1·(а+в)

–

Fr·a

+ Ma=

0;

–А1·(а+в)

–

Fr·в

+ Ma=

0;

–А1·(а+в)

–

Fr·в

+ Ma=

0;

где Ma – изгибающий момент от осевой силы:

Ma= Fа·d2/2 = 726·164,75/2= 59,8 Нм

Отсюда находим

Для проверки правильности найденных значений воспользуемся уравнением сил для данной плоскости:

–Fr + А1 + В1 = 0 –1526 + 214,86 + 1311,14 = 0 – верно.

Можно

переходить к построению эпюры изгибающих

моментов

1.

На эпюре присутствует скачек, численно

равный сосредоточенному изгибающему

моменту Ma,

возникающему от присутствия осевой

силы Fа

. Соответственно изгибающий момент в

сечении (под ступицей колеса) составит:

1.

На эпюре присутствует скачек, численно

равный сосредоточенному изгибающему

моменту Ma,

возникающему от присутствия осевой

силы Fа

. Соответственно изгибающий момент в

сечении (под ступицей колеса) составит:

А1·а = 1311,14·52·10-3 = 68,18 Нм;

В1·в = 214,86·39·10-3 = 8,38 Нм.

Горизонтальная плоскость. Направление силы Fм на консоли вала неизвестно. В расчетной схеме силу Fм направляем так, чтобы она увеличивала напряжения и деформации от силы (худший случай).

Аналогично предыдущему расчету находим реакции опор A2 и В2:

В2·(а+в) – Ft·a – Fм ·(а + в + с) = 0;

– А2·(а+в) – Ft·в – Fм·c = 0;

Делаем проверку найденным значениям

Ft + А2 + В2 – Fм = 0; 4122 – 3171,56 + 754,28 – 1704,72 = 0 – верно.

Строится эпюра изгибающих моментов 2. Распределение изгибающего момента по участкам вала носит здесь линейный характер. Для характерных сечений вала изгибающие моменты соответственно равны:

А2·а = - 3171,56·52·10-3 = - 164,92 Нм;

Fм·с = - 1704.72·75·10-3 = - 127,854 Нм.

Суммарная эпюра изгибающих моментов Σ.Эпюра получается последовательным геометрическим суммированием ординат эпюр 1 и 2. На суммарной эпюре отмечаем опасные сечения I-I и II-II , как сечения, в которых действуют наибольшие по величине изгибающие моменты, а именно:

Перенося опасные сечения на конструкцию (эскиз) вала, можно отметить:

опасное сечение I-I расположено под ступицей колеса;

опасное сечение II-II находится у правой опоры вала (рис. 3).

Допущения, которые принимаются при расчете валов зубчатых передач на прочность:

внешние нагрузки носят сосредоточенный, а не распределенный характер и приложены в средней части ступицы колеса, муфты и т.д.;

прочность вала зависит исключительно от напряжений изгиба и кручения, причем наибольшую опасность представляет потеря сопротивления усталости из-за циклического характера изменения напряжений. Напряжения растяжения (сжатия) не имеют существенного значения;

напряжения изгиба изменяются по симметричному синусоидальному закону, а напряжения кручения имеют «отнулевой цикл», при котором амплитудное значение напряжения равно его постоянной составляющей.

Для

сечения I-I

концентрацию напряжений создает

шпоночный паз и возможная посадка

ступицы с натягом.Заметим, что в коробках

скоростей валы собираются через окна

опор валов и поэтому сборка с натягом

невозможна. Сечение II-II

соответствует галтельному переходу от

поверхности , мм

к поверхности

мм

к поверхности

,

а также посадке внутреннего кольца

подшипника с натягом.

,

а также посадке внутреннего кольца

подшипника с натягом.