- •«Кинематика и настройка затыловочного станка»

- •Кинематика процесса затылования дисковых, цилиндрических и червячных фрез и кинематическая схема затыловочного станка 1811 (1a811, 1б11)

- •Затылование фрез

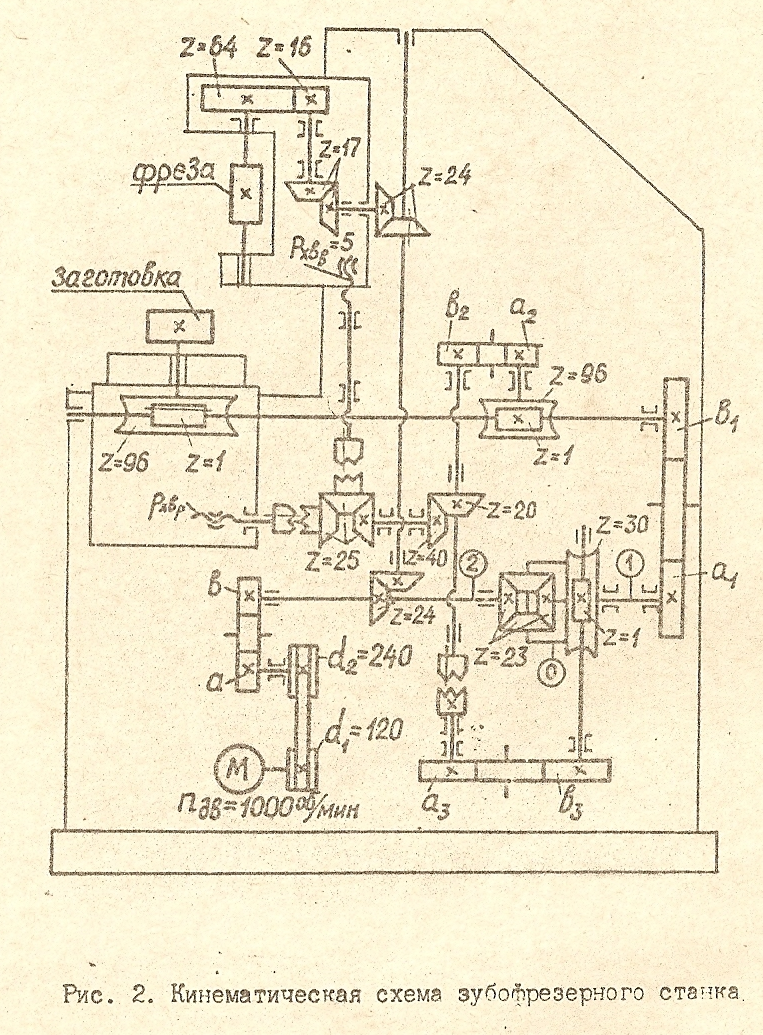

- •Кинематические цепи затыловочного станка, используемые при затыловании червячной фрезы.

- •Уравнение расчетных перемещений

- •Расчетные перемещения при нарезании зубчатых колес

Расчетные перемещения при нарезании зубчатых колес

Нарезание косозубых цилиндрических колес

Цепь главного движения: .nоб.двиг об.мин.→nоб.шпин. об./мин.

Цепь вертикальных подач: 1 об. заготовки→ Sв мм.

Цепь осевой подачи: Sпер.суп. мм.→So перемещ фрезы мм.

Цепь

огибания: 1 об.заготовки→(![]() )

об.фрезы

)

об.фрезы

Цепь

деления: 1 об.заготовки→![]() об.фрезы

об.фрезы

Ц епь

дифференциала: 1 об.заг→

епь

дифференциала: 1 об.заг→![]() об.фрезы

об.фрезы

Дано: Тип нарезаемого колеса: цилиндрическое косозубое (способ вертикальной подачи)

Число зубъев нарезаемого колеса zH=60;

Модуль m=3мм;

Угол

наклона зуба нарезаемого колеса. ![]() ;

;

Число

заходов фрезы ![]() =1;

=1;

Диаметр фрезы D0=90 мм.

Скорость резания V=48 м/мин.

Подача вертикальная Sв=3 мм/об.заг.

Решение:

Цепь главного движения:

nдвиг.![]() =nфрез.

об./мин.

=nфрез.

об./мин.

1000.![]() =

=![]() = nфрез.

об./мин.

= nфрез.

об./мин.

![]() nфрез.,

nфрез.,

![]() =

=![]() ,

где

nфрез

=

,

где

nфрез

=![]() nфрез

=

nфрез

=![]()

Цепь вертикальной подачи:

1об.загот.*![]() =Sв

=Sв

1об.загот.*![]() =3

=3

![]()

![]() =2

=2

Цепь деления:

1![]() =

=![]()

1![]() =

=

24![]()

![]()

![]()

Метод (обкатки)

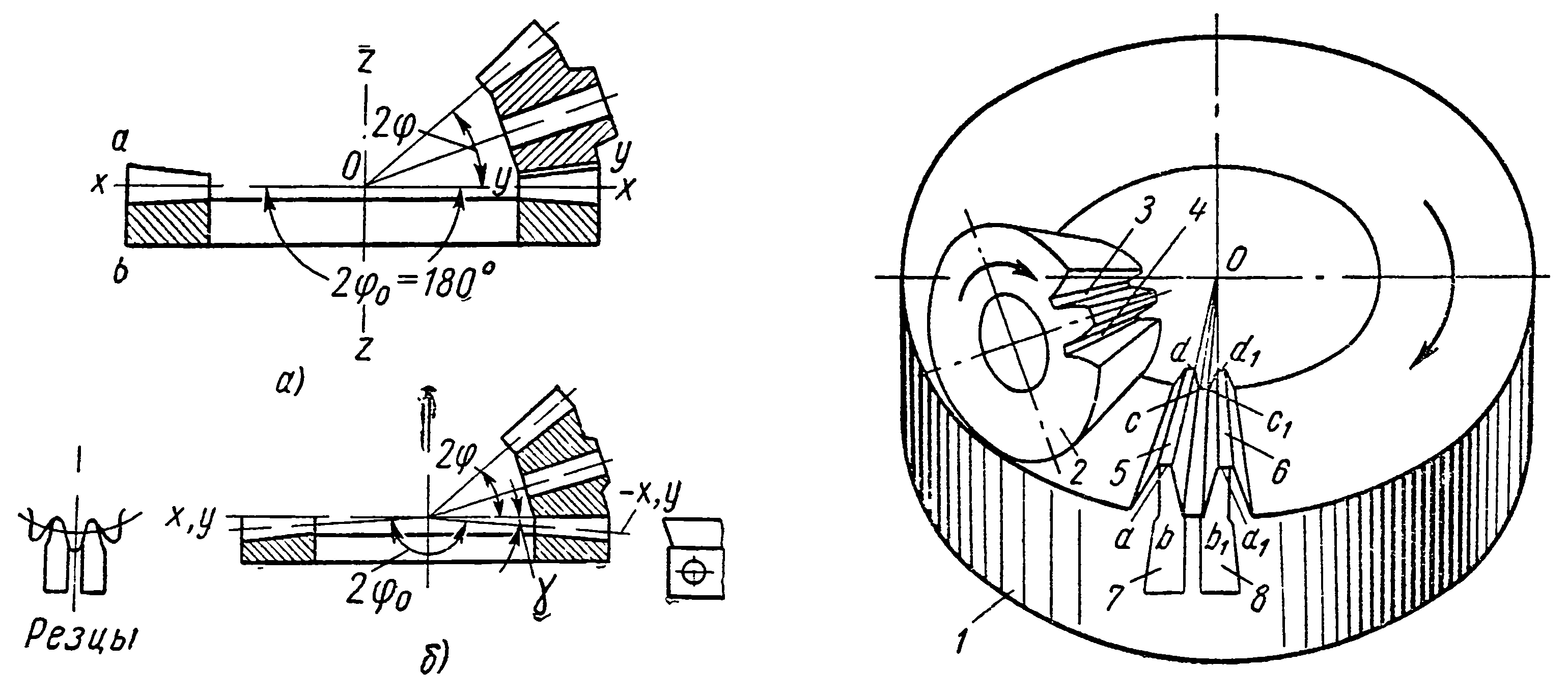

Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, основана на представлении о производящем колесе — это воображаемое плоское коническое колесо, с которым обкатывается в процессе обработки заготовка. Характерным для плоского колеса является угол при вершине начального конуса 2ϕ0 = 180° (рис. 12, а), благодаря этому дополнительный конус превращается в цилиндр с осью ZZ и образующей ab. При развертке цилиндра на плоскость зубья колеса образуют прямобочную зубчатую рейку. Процесс формообразования зубьев на заготовке можно представить себе так (рис. 12, а): предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заготовки

Рис. 12 производящее колесо Рис.13 Схема формообразования

зубьев прямозубого колеса.

вокруг своей оси образуется зубчатый венец, зубья которого будут очерчены по октоидальному профилю. Он мало отличается от принятого эвольвентного и вполне удовлетворяет практическим требованиям. То же самое произойдет и в том случае, если мы, не перекатывая заготовку, заставим вместе с ней вращаться производящее колесо (как показано на рисунке). Вращение заготовки и производящего колеса должно быть кинематически связано и происходить без скольжения по начальным конусам. В данном случае, имея в виду плоское коническое колесо (2ϕ0= 180°), начальный конус нарезаемого колеса должен катиться по начальной плоскости хх (см. рис. 12, а).

Оставим на производящем колесе 1 только два зуба (рис. 13). Сообщим заготовке 2 и производящему колесу 1 вращение в направлении стрелок. После того как заготовка перекатится через два зуба, реверсируем вращение и возвращаем оба колеса в исходное положение. В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины: зуб 5 — впадину 4, зуб 6 — впадину 3. Таким образом, будет получен первый зуб на заготовке. Повернем заготовку в исходном положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 5 образует на заготовке новую впадину (на рисунке не показана), а зуб 6 будет входить в контакт с уже имеющейся впадиной 4. В результате второго цикла движений получим второй зуб на заготовке и так далее, до тех пор, пока не будут образованы все зубья. Итак, процесс формообразования зубьев совершается в результате ряда чередующихся циклов движений. Каждый же цикл состоит из: обкаточного движения производящего колеса заготовки, в процессе которого зубья колеса внедряются в материал заготовки, образуя впадины; реверсирования и обкаточного движения в обратном направлении; движения деления в конце обратного хода, когда заготовка поворачивается на один зуб. Зубья 5 и 6 производящего колеса заменяют двумя резцами 7 и 8.

Рис. 14 структурная схема для нарезания прямозубого конического колеса.

Резцы попеременно совершают прямолинейное возвратно-поступательное движение в радиальном направлении. Режущие кромки ab и а1 Ь1 в своем поступательном движении в плоскостях abсd и а1Ь1с 1d1 образуют впадину производящего колеса. Поэтому, если наряду с прямолинейным перемещением сообщить резцам вращение вместе с производящим колесом вокруг точки О, то в обкаточном движении они, врезаясь в заготовку, выстрагивают впадины. Режущие кромки аЬ и а1 Ь1 в своем относительном движении огибают боковые поверхности зуба нарезаемого колеса. Так как толщина резцов меньше толщины зуба производящего колеса, впадины 3 и 4 при первом контакте с резцами не будут иметь полной ширины. Таким образом, при обработке зубьев прямозубых конических колес необходимо осуществлять следующие движения: главное движение—прямолинейное возвратно-поступательное перемещение резцов; движение обкатки — вращение заготовки и производящего колеса (резцов); движение деления — поворот заготовки в конце обратного хода. Чтобы строгать впадины, нужно вершины резцов перемещать в радиальном направлении вдоль образующей уу дна впадины (рис. 12, а). Однако для создания более простой конструкции станка в практике допускают отступление—образующую уу дна впадины совмещают с плоскостью хх, перпендикулярной к оси вращения производящего колеса, и вершины резцов перемещаются в этой плоскости (см. рис. 12, б). В связи с этим угол 2ϕ0 при вершине начального конуса производящего колеса будет меньше 180°.

Из схемы следует, что

2ϕ0= 180° — 2γ,

где у — угол ножки нарезаемого колеса.

Если через z обозначить число зубьев нарезаемого колеса, а через zп — число зубьев производящего колеса, то на основании известных зависимостей для конических зубчатых колес можно написать

![]()

отсюда число зубьев производящего колеса

.zп=![]()

Так

как угол γ мал, то cosγ![]() Поэтому

можно принять

Поэтому

можно принять

zп=![]()

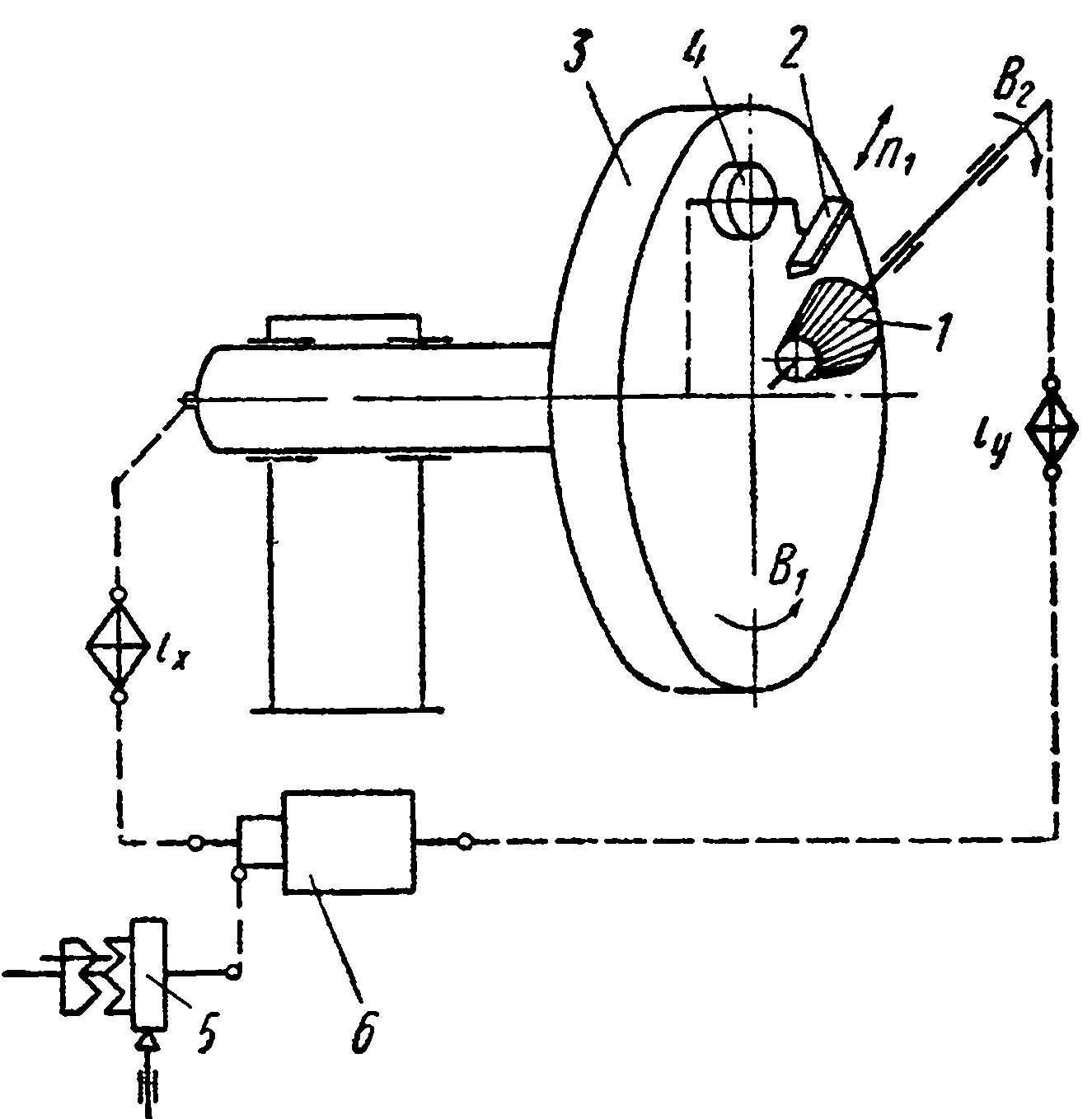

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп. Одна группа обеспечивает движение качения В1 и В2 (рис. 14) заготовки по пло- скохму колесу, вторая—образование формы зуба подлине (П1). Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно- поступательное движение (от кривошипа 4) по образующей конуса заготовки, то на воображаемом плоском колесе и на нарезаемом коническом колесе получится прямой зуб. Для обеспечения согласованного движения люльки и заготовки в цепи предусмотрен узел настройки ix. Цепь деления начинается от делительного диска 5 через суммирующий механизм 6 орган настройки lу на заготовку 1. За один цикл работы станка нарезается один зуб. Последовательность движений в каждом цикле будет следующей:

а) рабочий ход — люлька 3 поворачивается по стрелке В1 на угол Θ,когда резцы выйдут из зацепления с заготовкой (заготовка получает движение В2, а резцы П1) полностью обрабатывается один зуб;

б) холостой ход — люлька и заготовка вращаются в обратном направлении с большой скоростью и возвращаются в исходные положения; заготовка отводится от резцов; чтобы при обратном ходе они ее не задевали;

в) делительный процесс — в конце холостого хода заготовка получает дополнительное вращение от суммирующего механизма.