- •5.05050204 «Експлуатація та ремонт підйомно-транспортних, будівельних, дорожніх машин і обладнання»

- •5.07010602 «Обслуговування та ремонт автомобілів та двигунів»

- •Матеріали для виробництва металів і сплавів

- •Виробництво чавуну

- •Виплавка чавуну

- •Продукти доменної плавки Основним продуктом доменної плавки є чавун

- •Найважливіші техніко-економічні показники роботи доменних печей

- •Лекція Виробництво сталі. Процеси прямого одержання заліза з руд.

- •Одержання губчатого заліза в шахтних печах.

- •Відновлення заліза в киплячому шарі

- •Одержання губчатого заліза в капсулах-тиглях.

- •Виробництво сталі Сутність процесу

- •Способи виплавки сталі

- •Виробництво сталі в кисневих конвертерах.

- •Виробництво стали в електропечах

- •Дугова плавильна піч.

- •Індукційні тигельні плавильні печі

- •Розливання сталі

- •Способи підвищення якості сталі

- •Виробництво кольорових металів Виробництво міді

- •Виробництво магнію

- •Лекція Матеріалознавство. Особливості атомно-кристалічної будови металів.

- •Метали, особливості атомно-кристалічної будови

- •Поняття про ізотропії й анізотропії

- •Алотропія або поліморфні перетворення.

- •Магнітні перетворення

- •Будова реальних металів. Дефекти кристалічної будови

- •Нагострені дефекти

- •Лінійні дефекти:

- •Розорієнтування зерен і блоків у металі

- •Лекція Кристалізація металів. Методи дослідження металів.

- •Зміна вільної енергії залежно від температури

- •Механізм і закономірності кристалізації металів.

- •Умови одержання дрібнозернистої структури

- •Будова металевого злитка

- •Визначення хімічного складу.

- •Вивчення структури.

- •Фізичні методи дослідження

- •Лекція Загальна теорія сплавів. Будова, кристалізація й властивості сплавів. Діаграма стану. Поняття про сплави й методи їхнього одержання

- •Особливості будови, кристалізації й властивостей сплавів: механічних сумішей, твердих розчинів, хімічних сполук

- •Класифікація сплавів твердих розчинів.

- •Кристалізація сплавів.

- •Діаграма стану.

- •Лекція Діаграми стану двохкомпонентних сплавів.

- •Діаграма стану сплавів з відсутністю розчинності компонентів у компонентів у твердому стані (механічні суміші)

- •Діаграма стану сплавів з обмеженою розчинністю компонентів у твердому стані

- •Діаграма стану сплавів, компоненти яких утворять хімічні сполуки.

- •Діаграма стану сплавів, що випробовують фазові перетворення у твердому стані (змінна розчинність)

- •Зв'язок між властивостями сплавів і типом діаграми стану

- •Лекція Навантаження, напруги й деформації. Механічні властивості. Фізична природа деформації металів.

- •Природа пластичної деформації.

- •Дислокаційний механізм пластичної деформації.

- •Руйнування металів.

- •Механічні властивості й способи визначення їхніх кількісних характеристик

- •Лекція Механічні властивості й способи визначення їхніх кількісних характеристик: твердість, в'язкість, стала міцність

- •Твердість по Бринеллю ( держстандарт 9012)

- •Метод Роквелла держстандарт 9013

- •Метод Виккерса

- •Метод дряпання.

- •Динамічний метод (по Шору)

- •Вплив температури.

- •Способи оцінки в'язкості.

- •Оцінка в'язкості по виду зламу.

- •Основні характеристики:

- •Технологічні властивості

- •Експлуатаційні властивості

- •Конструкційна міцність матеріалів. Особливості деформації полікристалічних тел. Наклеп, повернення й рекристалізація Конструкційна міцність матеріалів

- •Особливості деформації полікристалічних тіл.

- •Вплив нагрівання на структуру й властивості деформованого металу: повернення й рекристалізація

- •Лекція Залізовуглецеві сплави. Діаграма стану залізо - вуглець.

- •Компоненти й фази залізовуглецевих сплавів

- •Процеси при структуроутворенні залізовуглецевих сплавів

- •Структури залізовуглецевих сплавів

- •Вплив домішок

- •Призначення легуючих елементів

- •Розподіл легуючих елементів у сталі

- •Класифікація й маркування сталей Класифікація сталей

- •Маркування сталей

- •Якісні вуглецеві сталі

- •Якісні й високоякісні леговані сталі

- •Леговані конструкційні сталі

- •Діаграма стану залізо - графіт.

- •Процес графітизації.

- •Будова, властивості, класифікація й маркування сірих чавунів

- •Вплив сполуки чавуну на процес графітизації.

- •Вплив графіту на механічні властивості виливків.

- •Позитивні сторони наявності графіту.

- •Сірий чавун

- •Високоміцний чавун з кулястим графітом

- •Ковкий чавун

- •Вибілені й інші чавуни

- •Лекція Основи теорії термічної обробки сталі. Види термічної обробки металів.

- •Механізм основних перетворень

- •1. Перетворення перліту в аустеніт

- •Закономірності перетворення.

- •Лекція Технологічні особливості та можливості відпалу і нормалізації. Перетворення аустеніту в мартенсит при високих швидкостях охолодження

- •4. Перетворення мартенситу в перліт.

- •Технологічні можливості й особливості відпалу, нормалізації, загартування й відпустки

- •Відпал і нормалізація. Призначення й режими

- •Відпал першого роду.

- •Лекція Технологічні особливості та можливості загартування і відпустки Загартування

- •С пособи загартування

- •Відпуск

- •Відпускна крихкість

- •Лекція Хіміко-термічна обробка стали: цементація, азотування, нітроцементація й дифузійна металізація Хіміко-термічна обробка стали

- •Призначення й технологія видів хіміко-термічної обробки: цементації, азотування нітроцементація й дифузійної металізації

- •Цементація у твердому карбюризаторі.

- •Газова цементація.

- •Режими термічної обробки цементованих виробів

- •Азотування

- •Ціанування й нітроцементація

- •Дифузійна металізація

- •Лекція Методи зміцнення металу.

- •Поверхневе зміцнення сталевих деталей

- •Загартування струмами високої частоти.

- •Газополум’яне загартування.

- •Старіння

- •Обробка сталі холодом

- •Зміцнення методом пластичної деформації

- •Цементуємі й поліпшені сталі Цементуємі сталі.

- •Сталі, що поліпшуються.

- •Цементуємі й поліпшені стали Цементуємі стали.

- •Сталі, що поліпшуються.

- •Вуглецеві інструментальні сталі (держстандарт 1435)

- •Лекція Леговані сталі. Конструкційні сталі

- •Леговані сталі

- •Вплив легуючих елементів на перетворення в сталі

- •Вплив легуючих елементів на перетворення переохолодженого аустеніту.

- •Вплив легуючих елементів на мартенситне перетворення

- •Вплив легуючих елементів на перетворення при відпустку

- •Класифікація легованих сталей

- •Леговані сталі, що поліпшуються.

- •Високоміцні, пружинні, шарикопідшипникові, зносостійкі й автоматні сталі Високоміцні сталі

- •Пружинні сталі.

- •Шарикопідшипникові сталі.

- •Сталі для виробів, що працюють при низьких температурах

- •Зносостійкі сталі

- •Автоматні сталі

- •Інструментальні сталі Сталі для різального інструменту

- •Леговані інструментальні сталі

- •Швидкорізальні сталі

- •Сталі для вимірювальних інструментів

- •Штампові сталі

- •Сталі для штампів холодного деформування.

- •Сталі для штампів гарячого деформування

- •Корозійностійкі сталі й сплави. Жаростійкі сталі й сплави. Жароміцні сталі й сплави

- •Класифікація коррозионно-стійких сталей і сплавів

- •Хромисті сталі

- •Жаростійкість, жаростійкі сталі й сплави

- •Жароміцність, жароміцні сталі й сплави

- •Класифікація жароміцних сталей і сплавів

- •Лекція Кольорові метали і сплави на їхній основі. Алюміній і його сплави. Магній і його сплави. Мідь і її сплави. Титан і його сплави. Мідь і її сплави

- •Області застосування титанових сплавів:

- •Алюміній і його сплави

- •Алюмінієві сплави.

- •Деформуємі сплави, що зміцнюються термічною обробкою

- •Ливарні алюмінієві сплави

- •Магній і його сплави

- •Деформуємі магнієві сплави

- •Ливарні магнієві сплави

- •Мідь і її сплави

- •Лекція Тверді сплави. Композиційні матеріали. Матеріали порошкової металургії: пористі, конструкційні, електротехнічні Тверді сплави

- •Алмаз як матеріал для виготовлення інструментів

- •Композиційні матеріали

- •Матеріали порошкової металургії

- •Пористі порошкові матеріали

- •Інші пористі вироби

- •Конструкційні порошкові матеріали

- •Спечені кольорові метали.

- •Електротехнічні порошкові матеріали

- •Магнітні порошкові матеріали

- •Лекція Ливарне виробництво Загальні відомості про ливарне виробництво

- •Ливарні властивості сплавів

- •Ливарні сплави

- •Способи виготовлення виливків. Виготовлення виливків у піщаних формах

- •Виготовлення виливків у піщаних формах

- •Готування формувальних і стрижневих сумішей

- •Готування формувальних сумішей

- •Стрижнева суміш

- •Модельний комплект

- •Виготовлення ливарних форм

- •Формування в кесонах

- •Машинне формування

- •Вакуумне формування

- •Безопочная автоматичне формування

- •Виготовлення стрижнів

- •Виготовлення виливків у піщаних формах Готування розплаву

- •Складання й заливання ливарної форми

- •Охолодження, вибивка й очищення виливків

- •Лекція Спеціальні способи лиття

- •Лиття в оболонкові форми

- •Лиття по виплавлюваних моделях

- •Лиття в металеві форми

- •Виготовлення виливків відцентровим литтям

- •Лиття під тиском

- •Виготовлення виливків електрошлаковим литтям

- •Виготовлення виливків безперервним литтям

- •Особливості виготовлення виливків з різних сплавів

- •Сталеві виливки

- •Алюмінієві сплави

- •Мідні сплави

- •Титанові сплави

- •Дефекти виливків і їхнє виправлення

- •Методи виявлення дефектів

- •Методи виправлення дефектів

- •Техніка безпеки й охорона навколишнього середовища в ливарному виробництві

- •Лекція Технологія обробки тиском. Загальні відомості

- •Класифікація процесів обробки тиском

- •Схеми напруженого й деформованого станів

- •Технологічні властивості

- •Лекція Прокат і його виробництво

- •Способи прокатки

- •Технологічний процес прокатки

- •Виправлення прокату

- •Розрізка й заготівельна обробка прокату

- •Лекція Продукція прокатного виробництва. Пресування. Волочіння Продукція прокатного виробництва

- •Пресування

- •Волочіння

- •Лекція Кування

- •Операції кування

- •Попередні операції

- •Основні операції

- •Устаткування для кування

- •Лекція Гаряче об'ємне штампування

- •Формоутворення при гарячому об'ємному штампуванні

- •Технологічний процес гарячого об'ємного штампування

- •Устаткування для гарячого об'ємного штампування

- •Гаряче об'ємне штампування на молотах

- •Штампування рідкого металу

- •Холодне штампування

- •Об'ємне холодне штампування

- •Листове штампування

- •Операції листового штампування

- •Листове штампування Формотворні операції листового штампування

- •Високошвидкісні методи штампування

- •Формоутворення заготівель із порошкових матеріалів

- •Високошвидкісні методи штампування

- •Формоутворення заготівель із порошкових матеріалів

- •Лекція Зварювання тиском. Спеціальні термічні процеси у зварювальному виробництві. Пайка Зварювання тиском

- •Контактне зварювання

- •Дифузійне зварювання

- •Зварювання тертям

- •Зварювання вибухом

- •Тип звареного з'єднання

- •Спеціальні термічні процеси у зварювальному виробництві

- •Напилювання

- •Лекція Механічна обробка

- •Режими різання, шорсткість поверхні

- •Верстати для обробки різанням Класифікація металорізальних верстатів

- •Свердління

- •Лекція Фрезерування

- •Протягання. Шліфування

- •Шліфування

- •Технологічні методи оздоблювальної (фінішної) обробки поверхонь деталей машин

- •Хонінгування

- •Суперфінішування

- •Полірування

- •Абразивно - рідинна обробка

- •Лекція Електрофізичні й електрохімічні методи обробки (эфэх) Характеристика електрофізичних і електрохімічних методів обробки

- •Електроерозійні методи обробки

- •Електроіскрова обробка

- •Електроімпульсна обробка

- •Електрохімічна обробка

- •Електрохімічна розмірна обробка

- •Комбіновані методи обробки

- •Анодно-механічна обробка

- •Променеві методи обробки

- •Плазмова обробка

- •Плазмове напилювання.

Швидкорізальні сталі

Стали одержали свою назву за властивості. У наслідку високої теплостійкості (550…650oС), виготовлені з них інструменти можуть працювати з досить високими швидкостями різання.

Стали містять 0,7...1,5 % вуглецю, до 18 % основного легуючого елемента - вольфраму, до 5 % хрому й молібдену, до 10 % кобальту

Додавання ванадію підвищує зносостійкість інструмента, але погіршує щлифуємість. Кобальт підвищує теплостійкість до 650oС і вторинну твердість HRC 67...70

Мікроструктура швидкорізальної сталі в литому стані має евтектичну структурну у тридцятилітній. Для одержання оптимальних властивостей інструментів зі швидкорізальної сталі необхідно по можливості усунути структурну неоднорідність стали - карбідну ліквацію. Для цього злитки зі швидкорізальної сталі піддаються інтенсивної пластичної деформації (малодоходному). При цьому відбувається дроблення карбідів евтектики й досягається більше однорідний розподіл карбідів по перетині заготівлі.

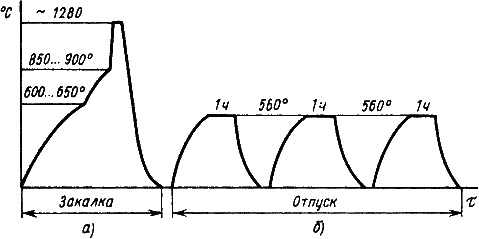

Потім проводять відпал сталі при температурі 860…900oС. Структура відпаленої швидкорізальної сталі – дрібнозернистий (сорбітообразний) перліт і карбіди, дрібні евтектоїдні й більші первинні. Кількість карбідів близько 25 %. Сталь із такою структурою добре обробляється різанням. Гнітюча кількість легуючих елементів перебувають у карбідній фазі. Для одержання оптимальних властивостей стали в готовому інструменті необхідно при термічній обробці забезпечити максимальне насичення мартенситу легуючими елементами. При загартуванні швидкорізальні сталі вимагають нагрівання до дуже високих температур, близько 1280oС. Нагрівання здійснюють у добре розкислених соляних ваннах BaCl2, що поліпшує рівномірність прогріву й знижує можливість зневуглероджування поверхні. Для зниження термічних фазових напруг нагрівання здійснюють східчасто: сповільнюють нагрівши при температурах 600…650oС і при 850…900oС.

Графік режиму термічної обробки швидкорізальної сталі представлений на мал.

Рис. Графік режиму термічної обробки швидкорізальної сталі

Охолодження від гартівної температури виробляється в маслі. Структура стали після загартування складається з легованого, дуже тонкодисперсного мартенситу, значної кількості (30...40 %) залишкового аустеніту й карбідів вольфраму. Твердість становить 60...62 HRC. Наявність аустеніту залишкового в структурі загартованої сталі погіршує ріжучі властивості.

Для максимального видалення аустеніту залишкового проводять трикратна відпустка при температурі 560oС. При нагріванні під відпустку вище 400oС спостерігається збільшення твердості. Це пояснюється тим, що з легованого залишкового аустеніту виділяються леговані карбіди. Аустеніт при охолодженні від температури відпустки перетворюється в мартенсит відпустки, що викликає приріст твердості. Збільшенню твердості сприяють і відпустки, що виділилися при температурі, дрібнодисперсні карбіди легуючих елементів. Максимальна твердість досягається при температурі відпустки 560oС.

Після однократної відпустки кількість аустеніту залишкового знижується до 10%. Щоб зменшити його кількість до мінімуму, необхідна трикратна відпустка.

Твердість стали після відпустки становить 64...65 HRC. Структура стали після термообробки складається з мартенситу відпустки й карбідів.

При термічній обробці швидкорізальних сталей застосовують обробку холодом. Після загартування сталь прохолоджують до температури — 80…100о С, після цього проводять однократна відпустка при температурі 560oС для зняття напруг.

Іноді для підвищення зносостійкості швидкорізальних сталей застосовують низькотемпературне ціанування.

Основними видами ріжучих інструментів зі швидкорізальної сталі є різці, свердли, довб’яки, протягання, мітчики машинні, ножі для різання паперу. Часто зі швидкорізальної сталі виготовляють тільки робочу частину інструмента.