Билет №1

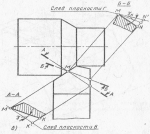

1.Поверхности, координатные плоскости и движения при резании.

1![]() -обрабатываемая

поверхность

-обрабатываемая

поверхность

2-обработанная поверхность

3-поверхность резания

Основная плоскость-пл-ть которая будет || движению инструмента и дви-жению подачи.

Плоскость резания- проходит через режущую кромку и касается поверхности резания.

Для рассмотрения пространственного положения режущей кромки имеются 3 системы координатных плоскостей:

1.Статическая- в этой системе начало можно выбирать в любой точке ре-жущей кромки, оси координат располагаются относительно вектора V главного движения.

2.Кинематическая-система координат направленная относительно результирующего движения.

3.Инструментальная система-система относительно какой-то точки И.

При резании рассматриваются 2 вида движения:

1.Основные движения:

а)главное движение(движение резания)-вращ, поступ. движение, которое осуществляется с какой-то скоростью So(мм/об), Sм(мм/мин), Sz(мм/зуб).

б)движение подач- вращ, поступ. движение, которое осуществляется с целью обеспечения процесса резания.

2.Вспомогательные движения- необходимые для подготовки резания (отвод и подвод инструмента).

То=l/Sм- основное время; Lpx=l+lрез; So*n=Sм; Sz*Z*n=Sм; Sz*Z=So(подача наоборот).

2.Геометрические параметры рабочей части РИ в кинематике (резец).

Значения угловых кинематических параметров рассматривают как результат относительного движения резца и заготовки. Кинематический главный угол в плане φк измеряется между главной режущей кромкой и направлением вектора скорости подачи vs. Кинематический вспомогательный угол в плане φ1к измеряется между вспомогательной режущей кромкой и направлением вектора скорости подачи vs.

![]()

Кинематический угол наклона λк измеряется между главной режущей кромкой и плоскостью, перпендикулярной вектору скорости результирующего движения резания vе.стр 56-57.

Кинематический передний угол γк измеряется между плоскостью, перпендикулярной вектору результирующего движения резания vе, и передней поверхностью в направлении сбега по ней срезаемой стружки.

Кинематический задний угол αк измеряется между линией, на которой лежит вектор скорости результирующего движения резания vе, и касательной к следу пересечения главной задней поверхности резца поверхностью траектории. 3.Быстрорежущие инструментальные стали норм. производительности.

Основные легирующие элементы-W, Mo, V.

Vрез до 40-50м/мин

Марки:

Р9 (С=0,85-0,95; W=8,5-10; V2-2,6; Mo<1; Mn<0,4;) HRCэ=63, σH=3350МПА, Т=620град.

Применяется для режущих инструментов, при изготовлении которых меньше используется шлифовальных операций и более простой конфигур.

Р6М5(С=0,8-0,88; W=5,5-6,5; V=1,7-2,1; Mo<1; Mn<0,4; Cr=3,8-4,4), HRCэ=64, σH=3300-3400МПА, Т=620град.

предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

Билет №2

1.Наростообразование при резании металлов.

При некоторых условиях фрезерования на рабочих поверхностях фрез задерживаются частицы обрабатываемого материала, образуя нарост. Твердость нароста может быть в 2—3 раза больше твердости обрабатываемого материала, и нарост сам может срезать слои материала. Являясь как бы продолжением зуба фрезы, нарост изменяет его геометрические параметры. Он влияет на деформацию срезаемого слоя, износ зубьев фрезы, расход мощности и качество обработанной поверхности.

На размеры нароста влияют физико-механические свойства обрабатываемого материала, скорость резания, толщина срезаемого слоя, передний угол зуба фрезы и СОТС.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ.

Наиболее сложно на размеры нароста влияет скорость резания. При очень малых скоростях резания нароста не наблюдается. Максимальная высота нароста возникает при скоростях резания 15—30 м/мин. С увеличением скорости резания величина нароста уменьшается.