- •2. Источники образования теплоты.

- •2. Влияние на температуру.

- •3. Трехкарбидные твердые сплавы

- •1. Геом. Параметры резца в завис. От положения его вершины.

- •2. Источники образования теплоты.

- •3. Однокарбидные твердые сплавы.

- •1.Критерии износа ри.

- •2. И для обработки отверстий.

- •3. Расшифровать

- •3. Расшифровать марки.

- •1. Стойкость ри.

- •2. Резьбообразование.

- •3. Абразивные материалы.

Билет №5.

1.Значения угловых кинематических параметров рассматривают как результат относительного движения резца и заготовки.

Кинематический главный угол в плане φк измеряется между главной режущей кромкой и направлением вектора скорости подачи vs.

Кинематический вспомогательный угол в плане φ1к измеряется между вспомогательной режущей кромкой и направлением вектора скорости подачи vs.

Кинематический угол наклона λк измеряется между главной режущей кромкой и плоскостью, перпендикулярной вектору скорости результирующего движения резания vе.

Кинематический передний угол γк измеряется между плоскостью, перпендикулярной вектору результирующего движения резания vе, и передней поверхностью в направлении сбега по ней срезаемой стружки.

Кинематический задний угол αк измеряется между линией, на которой лежит вектор скорости результирующего движения резания vе, и касательной к следу пересечения главной задней поверхности резца поверхностью траектории.

2. Источники образования теплоты.

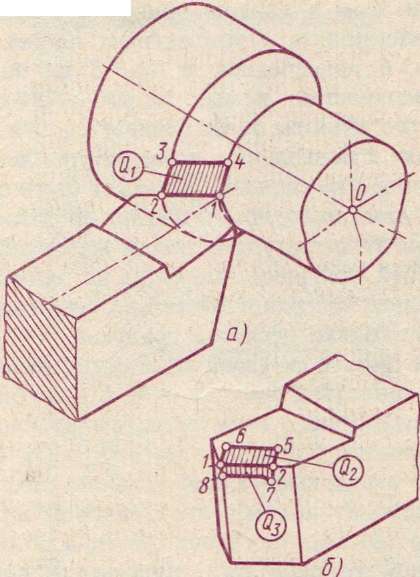

В зоне стружкообразования можно выделить зоны, в которых происходит генерирование теплоты.

Почти вся механическая работа, затраченная на пластичесую деформацию и разрушение металла в процессе стружкообразования, составляет первый источник выделения теплоты Q1. Область генерирования этой теплоты охватывает зону наибольших пластических деформаций, т.е. плоскость скалывания.

Работа сил резания на передней поверхности лезвия резца является вторым источником выделения теплоты Q2. Область генерирования этой теплоты – контактирующие дру с другом прирезцовая поверхность стружки и передняя поверхность лезвия инструмента.

Работа сил трения по задней поверхности лезвия инструмента является третьим источником теплоты Q3. Работа сил резания осуществляется по задней поверхности лезвия, находящейся в контакте с поверхностью резания.

Работа,

затраченная на пластическую деформацию

металла перед плоскостью скалывания,

является четвертым источником теплоты

Q4.

Отвод теплоты из зоны резания.

Б ольшая

часть выделяющейся теплоты Q1

и часть выделяющейся теплоты Q2

идет на нагрев стружки и уносится ею из

зоны резания. Эта часть отводимой теплоты

обозначается q1.

ольшая

часть выделяющейся теплоты Q1

и часть выделяющейся теплоты Q2

идет на нагрев стружки и уносится ею из

зоны резания. Эта часть отводимой теплоты

обозначается q1.

Часть выделяющейся теплоты Q2 и часть теплоты Q3 нагревают металл режущей части резца и постепенно распространяются по всей массе его корпуса. Металл резца является проводником второго потока отводимой теплоты q2.

Часть

выделяющейся теплоты Q1,

некоторая часть теплоты Q4

и

часть теплоты Q3

проникают

в металл обрабатываемой заготовки и

нагревают ее. Эта отводимая теплота -

q3.

Часть

выделяющейся теплоты Q1,

некоторая часть теплоты Q4

и

часть теплоты Q3

проникают

в металл обрабатываемой заготовки и

нагревают ее. Эта отводимая теплота -

q3.

Часть общего количества выделяющейся теплоты отводится из зоны резания в окружающую среду – q4.

Часть выделившейся теплоты накапливается в тонком приграничном слое материала И. Эта часть теплоты q5 вызывает повышение температуры на режущем лезвии.

Тепловой баланс.

Тепловой баланс резания- равенство теплоты, выделяющейся в зоне резания, и теплоты, удаляемой из нее за тот же промежуток времени. В каждое мгновение при резании должно иметь место равенство приходной и расходной частей:

Q1+Q2+Q3+Q4 = q1+q2+q3+q4+q5. Это уравнение теплового баланса. Изменение условий резания приводит к изменению соотношения составляющих приходной и расходной частей уравнения теплового баланса.

3. Промышленность производит два вида карбида кремния промышленного назначения: зеленый и черный. По химическому составу и физическим свойствам зеленый и черный карбиды кремния отличаются незначительно, однако зеленый карбид кремния содержит меньше примесей(1-2%, черный 5-7%), имеет несколько большую хрупкость и более высокую абразивную способность.

Черный – 54С, зеленый - 62С.

Маркировка

Билет №9(нет элементов фрез, особенностей процесса резания )

1. Основные типы фрез:

- цилиндрические; - отрезная;

- концевые; - прорезная (шлицевая);

- торцовые; - шпоночные;

- дисковые; - угловые;

- фасонные.

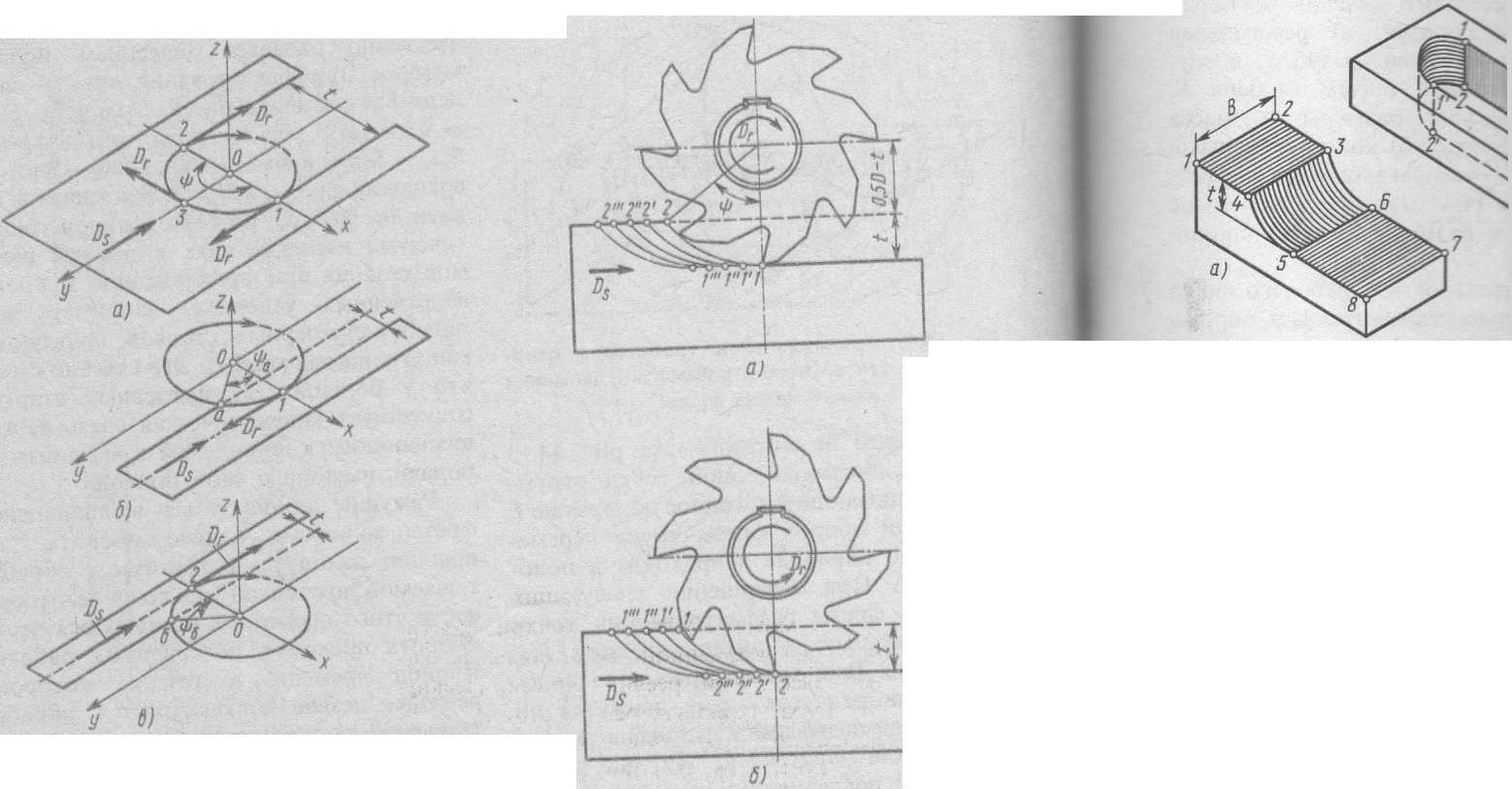

Геометрические параметры зубьев фрез.

Главный угол в плане φ на чертежах фрез не задают. Это объясняется тем, что положение главных режущих кромок на зубьях, расположенных на наружной окружности цилиндрических фрез, полностью определяется диаметром D, числом зубьев z, углом наклона ω винтового зуба.

Вспомогательный

угол в плане φ1

измеряется между торцовой плоскостью,

в которой лежит вектор движения подачи,

и вспомогательными режущими кромками

фрезы.

Вспомогательный

угол в плане φ1

измеряется между торцовой плоскостью,

в которой лежит вектор движения подачи,

и вспомогательными режущими кромками

фрезы.

Угол наклона главных режущих кромок λ на чертежах не проставляется.

На рабочих чертежах фрез проставляются значения передних углов, необходимые для изготовления канавок между зубьями, заточки и переточки передних поверхностей, а также для контроля точности выполнения этих операций. Т.к. по своему характеру инструментальные передние углы γи имеют технологическое назначение, то их проставляют в плоскости, перпендикулярной главной режущей кромке. Тоже самое касается инструментального заднего угла αи.

Элементы режима резания.

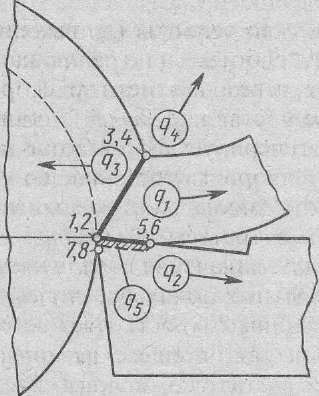

1. Скорость резания и подача.

Главным движением является вращательное движение фрезы. Скорость v, м/мин, точек наружного диаметра D фрезы является скоростью резания (фрезерования). При этом

v= 10-3πDn, где n- частота вращения, об/мин; -наружный диаметр фрезы, мм.

Равномерное, направленное перпендикулярно оси вращения фрезы, вспомогательное движение подачи Ds количественно задается значением подачи, которое при фрезеровании может определяться величинами Sz, мм/зуб; S0 = Szz, мм/об, где zчисло зубьев фрезы; Sмин = S0n = Szzn, мм/мин, где n-частота вращения фрезы, об/мин.

2.Гглубина фрезерования.

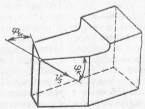

В процессе фрезерования лезвия зуба фрезы вступают в контакт с обрабатываемой заготовкой в начальной точке 1. Совершив за время рабочего цикла путь в виде отрезка трахоиды, лезвие выходит из контакта с обрабатываемой заготовкой в конечной точке 2. Кратчайшее расстояние между поверхностью, в которой лежат все точки начала контакта (1), и поверхностью, в которой лежат все точки конца контакта (2), принято определять как глубину фрезерования.

Глубина фрезерования всегда изменяется в плоскости вращения фрезы, т.е. в плоскости, перпендикулярной оси фрезы.

3. Ширина фрезерования.

От этой величины зависят длина активно работающих участков лезвий и условия силового взаимодействия, кол-во затрачиваемой энергии и выделяющейся теплоты.

Ширина В фрезеруемой поверхности на обрабатываемой заготовке может быть меньше длины режущей части l фрезы.