- •Глава 1. Нормирование точности деталей

- •1.1 Основные понятия взаимозаменяемости

- •1.2 Номинальный, действительный и предельные размеры деталей

- •На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

- •1.3 Предельные отклонения детали, понятие допуска, его графическое изображение

- •1.4 Погрешность и точность изготовления деталей. Степень точности (квалитет детали, единица допуска)

- •1.5 Расположение полей допусков валов и отверстий относительно нулевой линии. Основные отклонения и их обозначения

- •1.6 Образование полей допусков. Их обозначение на чертежах

- •Глава 2. Нормирование точности соединения деталей (сборочных единиц)

- •2.1 Классификация соединения деталей. Понятие посадки

- •2.3 Системы посадок

- •2.4 Выбор системы посадок

- •2.5 Обозначение посадок на чертежах, посадки предпочтительного применения

- •Глава 3. Расчет и назначение посадок для гладких цилиндрических соединений

- •3.1 Посадки с натягом

- •3.2 Посадки с зазором

- •3.3 Переходные посадки

- •Глава 4. Основные нормы взаимозаменяемости типовых соединений деталей машин

- •Подшипники качения

- •4.2 Шпоночные соединения

- •4.3 Шлицевые соединения

- •4.4 Резьбовое соединение

- •4.5 Зубчатые колеса и передачи

- •4.6 Угловые размеры и конические соединения

- •Глава 5. Нормирование отклонений формы и расположения поверхностей

- •5.1 Классификация отклонений геометрических размеров деталей. Основные определения

- •5.2 Отклонения и допуски формы поверхностей

- •5.3 Отклонения и допуски расположения поверхностей

- •5.4 Неуказанные допуски формы и расположения поверхностей

- •Глава 6. Шероховатость и волнистость поверхностей деталей

- •6.1 Система нормирования шероховатости поверхности

- •6.2 Основные положения по нормированию шероховатости поверхности

- •6.3 Обозначение шероховатости поверхности на чертежах

- •6.4 Влияние шероховатости поверхности на качество деталей

- •6.5 Волнистость поверхности деталей

- •Глава 7. Метрологическое обеспечение точности геометрических параметров деталей машин

- •7.1 Общие положения и задачи метрологического обеспечения

- •7.2 Основные понятия и определения метрологии

- •7.3 Эталоны и образцовые средства измерений

- •7.3 Виды и методы измерений геометрических параметров изделий

- •7.4 Погрешности измерений и математическая обработка результатов измерений

- •7.5 Обработка результатов прямых измерений

- •7.6 Обработка результатов косвенных измерений

- •7.7 Средства измерения

- •7.8 Метрологическая экспертиза

- •7.9 Методы контроля

- •Глава 8. Основы технического регулирования, стандартизации, качества и сертификации

- •8.1 Основы технического регулирования и стандартизации

- •8.1.1 Основные понятия и принципы стандартизации и технического регулирования

- •8.1.2 Виды технических регламентов и порядок их разработки и принятия

- •8.1.3 Основные понятия и принципы стандартизации

- •8.1.4 Методы стандартизации

- •8.1.5 Правовые основы стандартизации

- •8.2 Параметрические ряды и ряды предпочтительных чисел

- •8.2.1 Предпочтительные числа и закономерности

- •8.2.3 Оптимизация параметрических рядов

- •8.3 Межотраслевые системы стандартов

- •8.4 Основы качества продукции

- •8.4.1 Основные понятия качества

- •8.4.2 Оценка качества продукции

- •8.4.3 Современный подход к управлению качеством (менеджмент качества)

- •8.4.4 Статистические методы оценки управления качеством продукции

- •8.5 Основы сертификации

- •8.5.1 Основные понятия

- •8.5.2 Правовые основы подтверждения соответствия

- •8.5.3 Формы подтверждения соответствия

2.5 Обозначение посадок на чертежах, посадки предпочтительного применения

Глава 3. Расчет и назначение посадок для гладких цилиндрических соединений

3.1 Посадки с натягом

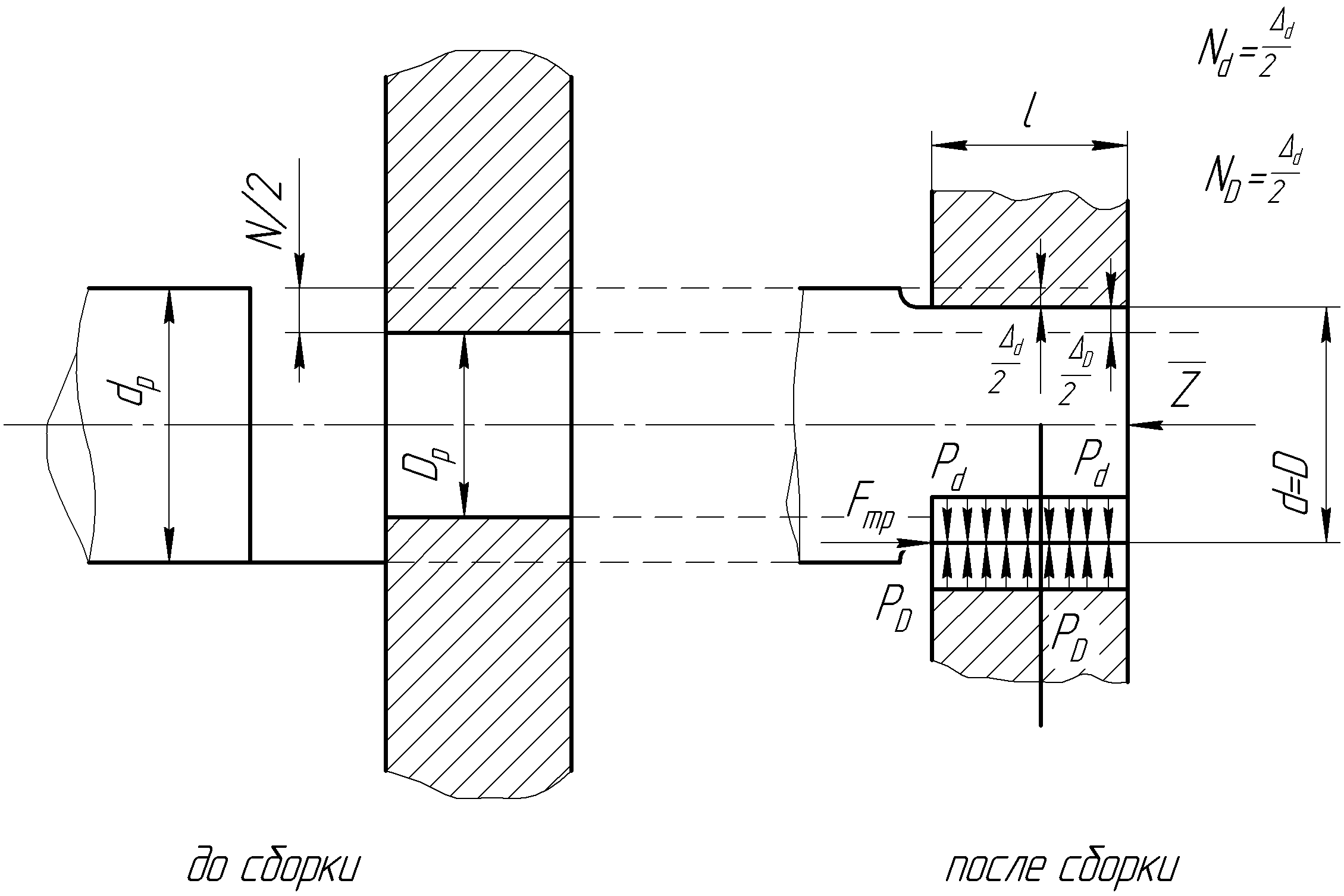

Посадки с натягом предназначены для получения неподвижных соединений под нагрузкой. Они образуются как в системе отверстий (СА), так и в системе вала (СВ), сочетанием полей допуска основных деталей и не основных с основными отклонениями от p до z. Неподвижность соединения обеспечивается предварительным (до сборки) натягом (N):

![]() (3.1)

(3.1)

где

![]() расчетный

диаметр гладкого вала;

расчетный

диаметр гладкого вала;

![]() –

расчетный диаметр гладкого отверстия.

–

расчетный диаметр гладкого отверстия.

Соотношение этих диаметров должно обеспечить такой натяг, чтобы под воздействием силы Z или момента М или комбинированной нагрузки M и Z соединение осталось неподвижным.

Изобразим изготовленный

гладкий цилиндрический вал с диаметром

![]() ,

на сборку с этим валом поступает

отверстие, которое имеет несколько

меньший диаметр

,

на сборку с этим валом поступает

отверстие, которое имеет несколько

меньший диаметр

![]() .

Причем для наглядности изобразим

радиальное изображение натяга, т.е. на

сборке вал и отверстие имеют одну ось

(рис. 3.1).

.

Причем для наглядности изобразим

радиальное изображение натяга, т.е. на

сборке вал и отверстие имеют одну ось

(рис. 3.1).

Рисунок 3.1 – Контактные давления при посадке с натягом

Нетрудно видеть, что поскольку натяг есть разница расчетных диаметров вала и отверстия, то у нас в данном случае половина натяга и внизу половина натяга, а в целом он образует натяг как разницу между соответствующими диаметрами,

Представим себе, что было осуществлена операция сборки. В соединение под действием отверстия вал, очевидно, будет сжиматься.

Вал либо механически напрессовывается на отверстие или отверстие напрессовывается на вал, либо с помощью тепловых эффектов – вал и отверстие охлаждаются, вследствие чего вал сжимается, а отверстие расширяется. Затем они соединяются, деталь помещается в нормальную температуру, выравнивается, и происходит деформация вала на сжатие, отверстия на расширение. И, наконец, образуется соединение, общий диаметр которого не принадлежит ни к диаметру отверстия, ни к диаметру вала.

Пунктиром на рисунке показаны исходные диаметры отверстия и вала. Изобразим деформации, которым были подвергнуты обе детали (рис. 3.1).

Таким образом, вал сжался на величину:

![]()

Отверстие расширилось на величину:

![]()

В результате в соединении образовался общий диаметр d = D, диаметр соединения. Видно, что сумма деформаций представляет собой натяг:

![]() (3.2)

(3.2)

Обозначим длину контакта через l, тогда площадь контакта S равна:

![]() (3.3)

(3.3)

В результате сборки детали образуются два поля давления: со стороны отверстия на вал и со стороны вала на отверстие, которые будут условно равномерными, т. к. не мы не будем рассматривать концевые эффекты.

Рассмотрим случай, когда

отверстие будет действовать на вал.

Величину давления обозначим через

![]() .

В противоположную сторону будет

действовать

.

В противоположную сторону будет

действовать

![]() .

В результате давления появляется сила

нормальной реакции опоры. Подействуем

на вал некоторой внешней нагрузкой Z,

в результате в соединении возникнет

противодействующая ей сила трения

.

В результате давления появляется сила

нормальной реакции опоры. Подействуем

на вал некоторой внешней нагрузкой Z,

в результате в соединении возникнет

противодействующая ей сила трения

![]() .

.

Таким образом, на соединение после сборки действуют следующие силы.

На вал – внешняя сила Z и со стороны отверстия действует сила трения Fтр, причем сила трения возникает за счет контактного давления, которое связано с натягом.

![]() ,

(3.4)

,

(3.4)

![]()

Совершенно очевидно, что чем больше натяг, а он, как известно, является регулируемым параметром, тем больше контактное давление и выше сила нормальной реакции опоры, значит больше сила трения, следовательно, соединение может сопротивляться большей внешней нагрузке.

Свяжем перечисленные параметры аналитическими выражениями.

Пусть необходимо рассчитать

для заданной нагрузки

![]() величину натяга

величину натяга

![]() ,

которая обеспечивает неподвижное

соединение под этой нагрузкой.

,

которая обеспечивает неподвижное

соединение под этой нагрузкой.

Посадки с натягом в основном работают в упругой области, в которой выполняется закон Гука: напряжение в образце пропорционально его линейной деформации.

![]() ,

(3.5)

,

(3.5)

где

Е – модуль упругости первого рода или модуль Юнга;

![]() – напряжение;

– напряжение;

![]() – относительная деформация.

– относительная деформация.

Данный закон справедлив для одномерного случая.

Французский ученый Ламэ получил решение для цилиндрических тел:

,

(3.6)

,

(3.6)

где

![]() - коэффициент Ламэ или модуль упругости

второго рода,

- коэффициент Ламэ или модуль упругости

второго рода,

![]()

Данное выражение записано для вала.

Аналогично для отверстия:

. (3.7)

. (3.7)

В последнем выражении в знаменателе использовали d, т. к. в соединении диаметр вала d равен диаметру отверстия D.

Выразим из уравнений (3.6) и (3.7) абсолютные деформации вала и отверстия. Используя условие равенства давлений (3.4), запишем:

(3.4а)

(3.4а)

Получили связь абсолютных деформаций с величиной контактного давления, величину которого необходимо определить.

Используя выражение (3.2), получим:

.

(3.8)

.

(3.8)

Таким образом, получили решение, которое связывает искомую величину давления с натягом.

Определим силу трения.

Под действием давления Р возникает

сила трения

![]() ,

равная произведению коэффициента трения

,

равная произведению коэффициента трения

![]() на силу реакции опоры, которая, в свою

очередь, равна произведению контактного

давления на площадь контакта.

на силу реакции опоры, которая, в свою

очередь, равна произведению контактного

давления на площадь контакта.

![]() ;

(3.9)

;

(3.9)

(3.10)

(3.10)

Очевидно, что при превышении внешней силой максимальной силы трения, в соединении возникнет подвижность (кризис). До наступления кризиса всегда сила трения будет равна внешней силе.

Условие неподвижности соединения

заключается в не превышении активной

силой

![]() максимально возможной силы трения

максимально возможной силы трения

![]() .

.

Используя полученные выше выражения, рассмотрим алгоритм расчета минимального расчетного натяга.

Из выражения (3.10) определяем предельную силу трения, затем из уравнения (3.9) – необходимую для этого величину контактного давления Р. Из формулы (3.6) – минимальный расчетный натяг, который обеспечивает выполнение (3.10). Это прямая задача. Существует и обратная, в которой от натяга определяют величину силы трения.

![]()

Для обеспечения неподвижности соединения необходимо, чтобы натяг, возникающий в нем, превышал минимальный.

У натяга существует не только нижняя, но и верхняя граница, наличие которой обусловлено разрушением материала.

Условия разрушения, может быть сформулировано, следующим образом: максимальное давление (аналог напряжений) в соединении, при котором еще не наступает разрушение, должно быть меньше предела текучести или иного предела, который ограничивает прочность деталей:

![]() ,

(3.11)

,

(3.11)

где А - некоторый коэффициент;

![]() -

предел текучести.

-

предел текучести.

Тогда, зная

![]() из

условия (3.8) найдем

из

условия (3.8) найдем

![]() .

.

![]() .

.

При превышении этого натяга может возникнуть разрушение либо вала, либо отверстия.

В реальных условиях необходимо ввести поправки на шероховатость деталей, на температурные деформации (деталь собрана при нормальных условиях, а может эксплуатироваться в других), действие центробежных сил и.т.п.

Например, соединение собрано в неподвижном

варианте, на стенде, а затем деталь

(турбина) вращается, возникают центробежные

силы, которые приводит либо к уменьшению,

либо к увеличению натяга, или же соединение

было собрано в нормальных условиях, а

эксплуатироваться будет, например, при

температуре

![]() .

.

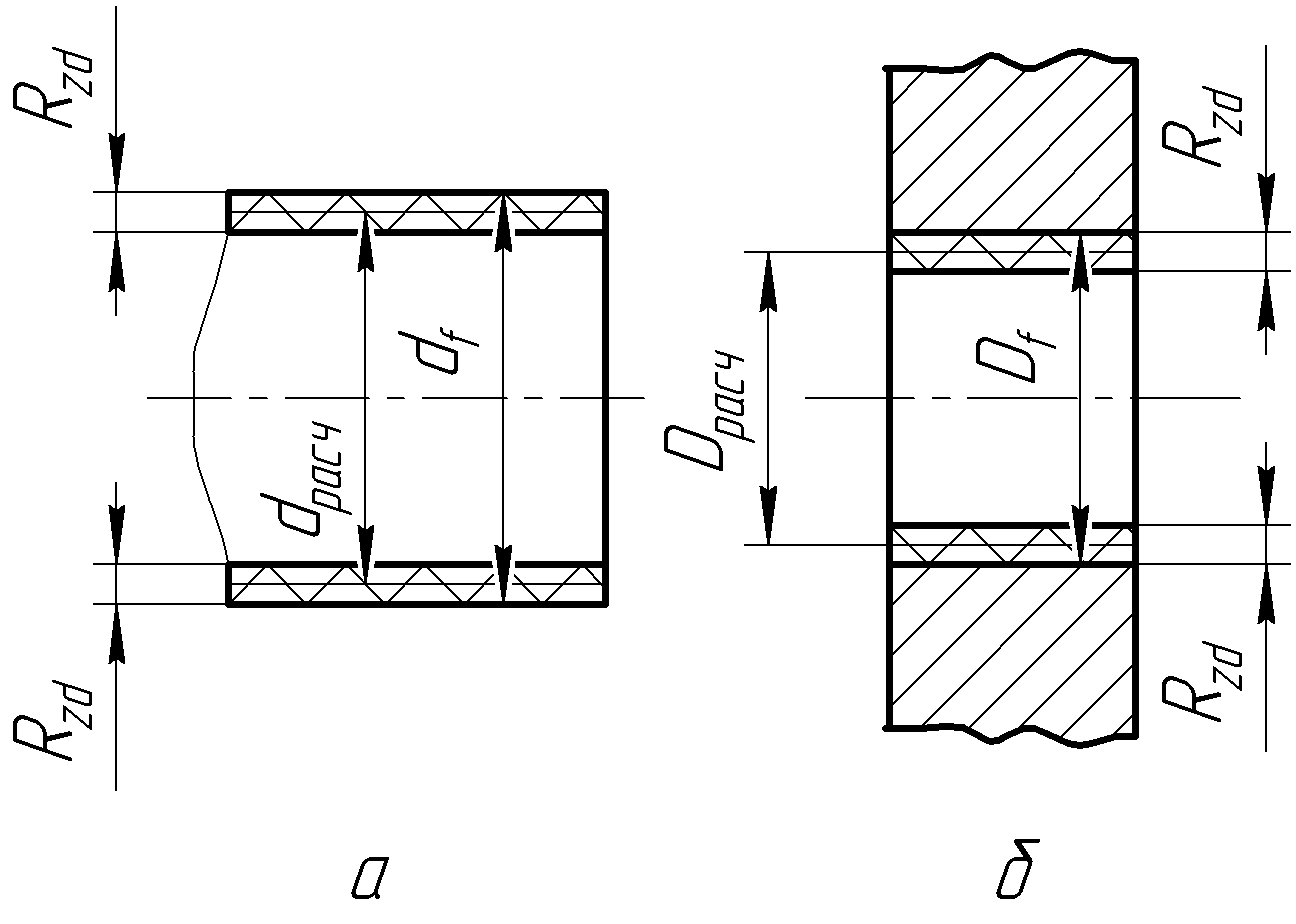

Например, поправка на шероховатость

опирается на понятие функциональных

размеров -![]() - размеры шероховатых деталей, которые

в соединении будут функционировать

также как и гладкие (рис. 3.2).

- размеры шероховатых деталей, которые

в соединении будут функционировать

также как и гладкие (рис. 3.2).

Рисунок 3.2 – Поправки на шероховатость при натяге:

на валу (а) и в отверстии (б)

Тогда

![]() (3.12)

(3.12)

где

![]() - коэффициент, учитывающий отличие к

сопротивлению сжатия гладкого и

шероховатого валов (снятие неровностей).

- коэффициент, учитывающий отличие к

сопротивлению сжатия гладкого и

шероховатого валов (снятие неровностей).

Аналогично для отверстия.

![]() (3.13)

(3.13)

Таким образом

![]()

![]() (3.14)

(3.14)

Для деталей изготовленных из одного материала можно принять

![]() .

.

Тогда условие выбора посадок с натягом можно сформировать следующим образом:

Примеры применения посадок с натягом.

Легкие прессовые посадки.

![]() - в СА.

- в СА.

![]() - в СВ.

- в СВ.

Такие посадки обеспечивают небольшие натяги и используются для соединения тонкостенных деталей, когда допускаются либо небольшие смещения, либо используются дополнительное крепление (шпонки, шлицы).

Средне прессовые посадки

![]() – в СА.

– в СА.

Аналогично в системе вала.

Эти посадки могут воспринимать значительные статические нагрузки.

Тяжелые прессовые посадки

![]() - в СА.

- в СА.

Посадки воспринимают значительные реверсивные и ударные нагрузки.