- •Глава 1. Нормирование точности деталей

- •1.1 Основные понятия взаимозаменяемости

- •1.2 Номинальный, действительный и предельные размеры деталей

- •На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

- •1.3 Предельные отклонения детали, понятие допуска, его графическое изображение

- •1.4 Погрешность и точность изготовления деталей. Степень точности (квалитет детали, единица допуска)

- •1.5 Расположение полей допусков валов и отверстий относительно нулевой линии. Основные отклонения и их обозначения

- •1.6 Образование полей допусков. Их обозначение на чертежах

- •Глава 2. Нормирование точности соединения деталей (сборочных единиц)

- •2.1 Классификация соединения деталей. Понятие посадки

- •2.3 Системы посадок

- •2.4 Выбор системы посадок

- •2.5 Обозначение посадок на чертежах, посадки предпочтительного применения

- •Глава 3. Расчет и назначение посадок для гладких цилиндрических соединений

- •3.1 Посадки с натягом

- •3.2 Посадки с зазором

- •3.3 Переходные посадки

- •Глава 4. Основные нормы взаимозаменяемости типовых соединений деталей машин

- •Подшипники качения

- •4.2 Шпоночные соединения

- •4.3 Шлицевые соединения

- •4.4 Резьбовое соединение

- •4.5 Зубчатые колеса и передачи

- •4.6 Угловые размеры и конические соединения

- •Глава 5. Нормирование отклонений формы и расположения поверхностей

- •5.1 Классификация отклонений геометрических размеров деталей. Основные определения

- •5.2 Отклонения и допуски формы поверхностей

- •5.3 Отклонения и допуски расположения поверхностей

- •5.4 Неуказанные допуски формы и расположения поверхностей

- •Глава 6. Шероховатость и волнистость поверхностей деталей

- •6.1 Система нормирования шероховатости поверхности

- •6.2 Основные положения по нормированию шероховатости поверхности

- •6.3 Обозначение шероховатости поверхности на чертежах

- •6.4 Влияние шероховатости поверхности на качество деталей

- •6.5 Волнистость поверхности деталей

- •Глава 7. Метрологическое обеспечение точности геометрических параметров деталей машин

- •7.1 Общие положения и задачи метрологического обеспечения

- •7.2 Основные понятия и определения метрологии

- •7.3 Эталоны и образцовые средства измерений

- •7.3 Виды и методы измерений геометрических параметров изделий

- •7.4 Погрешности измерений и математическая обработка результатов измерений

- •7.5 Обработка результатов прямых измерений

- •7.6 Обработка результатов косвенных измерений

- •7.7 Средства измерения

- •7.8 Метрологическая экспертиза

- •7.9 Методы контроля

- •Глава 8. Основы технического регулирования, стандартизации, качества и сертификации

- •8.1 Основы технического регулирования и стандартизации

- •8.1.1 Основные понятия и принципы стандартизации и технического регулирования

- •8.1.2 Виды технических регламентов и порядок их разработки и принятия

- •8.1.3 Основные понятия и принципы стандартизации

- •8.1.4 Методы стандартизации

- •8.1.5 Правовые основы стандартизации

- •8.2 Параметрические ряды и ряды предпочтительных чисел

- •8.2.1 Предпочтительные числа и закономерности

- •8.2.3 Оптимизация параметрических рядов

- •8.3 Межотраслевые системы стандартов

- •8.4 Основы качества продукции

- •8.4.1 Основные понятия качества

- •8.4.2 Оценка качества продукции

- •8.4.3 Современный подход к управлению качеством (менеджмент качества)

- •8.4.4 Статистические методы оценки управления качеством продукции

- •8.5 Основы сертификации

- •8.5.1 Основные понятия

- •8.5.2 Правовые основы подтверждения соответствия

- •8.5.3 Формы подтверждения соответствия

Глава 2. Нормирование точности соединения деталей (сборочных единиц)

2.1 Классификация соединения деталей. Понятие посадки

Две или несколько деталей, поверхности, которых соприкасаются в собранном узле, называются сопрягаемыми, а поверхности, по которым происходит контакт, называются поверхностями сопряжения.

По форме сопрягаемых поверхностей различают следующие типы соединений:

Гладкие цилиндрические поверхности;

Гладкие конические поверхности;

Плоские соединения (шпоночные, шлицевые);

Винтовые и резьбовые соединения;

Сферические соединения (шарниры);

Зубчатые колеса и передачи.

По степени подвижности соединений или степени сопротивления относительному перемещению соединения делятся на:

подвижные соединения;

неподвижные в процессе эксплуатации, но разъемные в процессе ремонта

соединения;

неподвижные и неразъемные в течение всего срока службы соединения.

Характер соединения называется посадкой и зависит от взаимного расположения полей допуска сопрягаемых поверхностей, т.е. вала и отверстия.

Различают следующие виды посадок:

Посадки с зазором;

Посадки с натягом;

3) Переходные посадки.

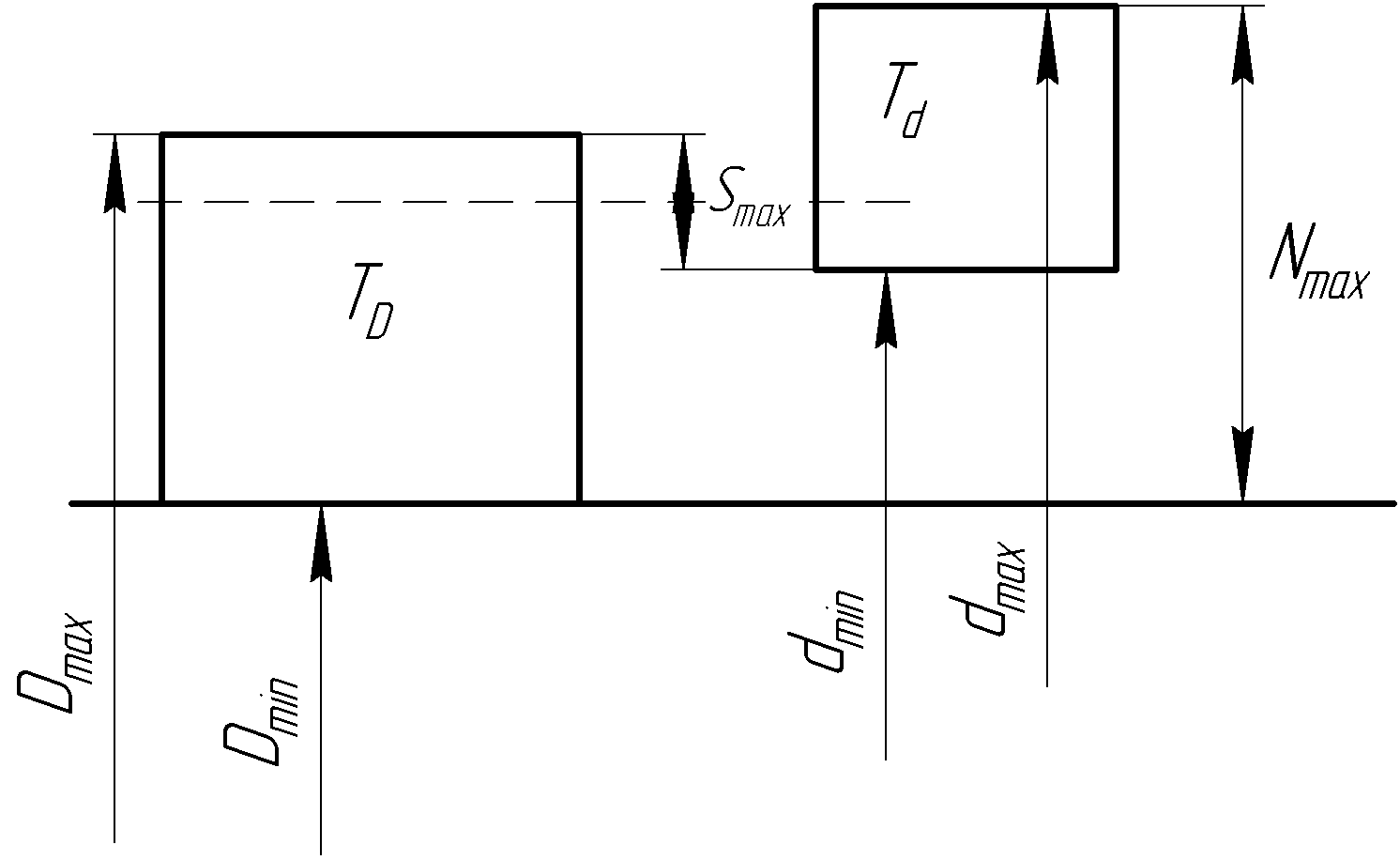

Посадка с зазором образуется при соединении, когда действительный размер отверстия больше размера вала и характеризуется расположением поля допуска отверстия над полем допуска вала, причем поля не пересекаются, таким образом, в этих посадках всегда у годных деталей присутствует зазор. Изобразим схему полей допуска для случая посадки с зазором (рис. 2.1).

При этом минимальный зазор называется гарантированным и обычно соответствует расчетному, тогда действительный зазор всегда больше расчетного.

Данные посадки используются для соединения подвижных деталей с низкими требованиями центрирования, иногда - в неподвижных соединениях, которые требуется часто разбирать.

Рисунок 2.1 – Расположение полей допуска при посадке с зазором

Представим, что на сборку поступили соответствующие детали с некоторыми действительными размерами, тогда действительным зазором называется разность между действительными размерами отверстия и вала. Следует заметить, что впервые в данном курсе встречается параметр, который описывает размеры разных деталей (вала и отверстия).

![]() .

(2.1)

.

(2.1)

Нельзя не отметить непременное условие существования зазора, а именно, действительный размер отверстия должен превышать действительный размер вала:

![]() (2.2)

(2.2)

Таким образом, зазор всегда есть неотрицательная величина:

![]() .

.

Поступление на сборку деталей с определенными действительными размерами в пределах допуска является случайным событием, следовательно, поля допуска в валах и отверстиях формируют соответствующее поле допуска зазора.

Границы этого поля можно определить следующими соотношениями.

В любом случае поля допуска ограничиваются максимальными и минимальными уровнями:

(2.3)

(2.3)

![]() (2.4)

(2.4)

Посадка с натягом в соединении образуется, когда действительный размер вала больше размера отверстия до сборки. В посадках с натягом всегда поле допуска вала выше поля допуска отверстия, причем поля не пересекаются. Они используются для неподвижных, неразъемных или редко разбираемых соединений. Изобразим схему полей допуска для случая посадки с натягом (рис. 2.2).

Рисунок 2.2 – Расположение полей допуска при посадке с натягом

![]() .

(2.5)

.

(2.5)

Границы поля допуска натяга:

(2.6)

(2.6)

Т.к. годная деталь имеет размер, лежащий внутри поля допуска, то натяг может изменяться от максимального до минимального значений.

![]() .

.

Переходные посадки характеризуются пересекающимися полями допуска вала и отверстия и могут обеспечивать как зазоры, так и натяги в соединении (рис. 2.3). Данные посадки применяют для получения неподвижных разъемных соединений. Переходные посадки обеспечивают хорошее центрирование.

Рисунок 2.3 - Расположение полей допусков при переходной посадке

Используя ранее изученные понятия зазора и натяга:

![]() (2.7)

(2.7)

В таких посадках может реализовываться как натяг, так и зазор.

![]()

В переходных посадках используется параметр посадки - П. Параметр посадки может быть как положительным, так и отрицательным. Если он положителен, то П=S, если отрицателен, то П=N.

Применяя общее определение допуска:

![]() .

(2.8)

.

(2.8)