- •Глава 1. Нормирование точности деталей

- •1.1 Основные понятия взаимозаменяемости

- •1.2 Номинальный, действительный и предельные размеры деталей

- •На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

- •1.3 Предельные отклонения детали, понятие допуска, его графическое изображение

- •1.4 Погрешность и точность изготовления деталей. Степень точности (квалитет детали, единица допуска)

- •1.5 Расположение полей допусков валов и отверстий относительно нулевой линии. Основные отклонения и их обозначения

- •1.6 Образование полей допусков. Их обозначение на чертежах

- •Глава 2. Нормирование точности соединения деталей (сборочных единиц)

- •2.1 Классификация соединения деталей. Понятие посадки

- •2.3 Системы посадок

- •2.4 Выбор системы посадок

- •2.5 Обозначение посадок на чертежах, посадки предпочтительного применения

- •Глава 3. Расчет и назначение посадок для гладких цилиндрических соединений

- •3.1 Посадки с натягом

- •3.2 Посадки с зазором

- •3.3 Переходные посадки

- •Глава 4. Основные нормы взаимозаменяемости типовых соединений деталей машин

- •Подшипники качения

- •4.2 Шпоночные соединения

- •4.3 Шлицевые соединения

- •4.4 Резьбовое соединение

- •4.5 Зубчатые колеса и передачи

- •4.6 Угловые размеры и конические соединения

- •Глава 5. Нормирование отклонений формы и расположения поверхностей

- •5.1 Классификация отклонений геометрических размеров деталей. Основные определения

- •5.2 Отклонения и допуски формы поверхностей

- •5.3 Отклонения и допуски расположения поверхностей

- •5.4 Неуказанные допуски формы и расположения поверхностей

- •Глава 6. Шероховатость и волнистость поверхностей деталей

- •6.1 Система нормирования шероховатости поверхности

- •6.2 Основные положения по нормированию шероховатости поверхности

- •6.3 Обозначение шероховатости поверхности на чертежах

- •6.4 Влияние шероховатости поверхности на качество деталей

- •6.5 Волнистость поверхности деталей

- •Глава 7. Метрологическое обеспечение точности геометрических параметров деталей машин

- •7.1 Общие положения и задачи метрологического обеспечения

- •7.2 Основные понятия и определения метрологии

- •7.3 Эталоны и образцовые средства измерений

- •7.3 Виды и методы измерений геометрических параметров изделий

- •7.4 Погрешности измерений и математическая обработка результатов измерений

- •7.5 Обработка результатов прямых измерений

- •7.6 Обработка результатов косвенных измерений

- •7.7 Средства измерения

- •7.8 Метрологическая экспертиза

- •7.9 Методы контроля

- •Глава 8. Основы технического регулирования, стандартизации, качества и сертификации

- •8.1 Основы технического регулирования и стандартизации

- •8.1.1 Основные понятия и принципы стандартизации и технического регулирования

- •8.1.2 Виды технических регламентов и порядок их разработки и принятия

- •8.1.3 Основные понятия и принципы стандартизации

- •8.1.4 Методы стандартизации

- •8.1.5 Правовые основы стандартизации

- •8.2 Параметрические ряды и ряды предпочтительных чисел

- •8.2.1 Предпочтительные числа и закономерности

- •8.2.3 Оптимизация параметрических рядов

- •8.3 Межотраслевые системы стандартов

- •8.4 Основы качества продукции

- •8.4.1 Основные понятия качества

- •8.4.2 Оценка качества продукции

- •8.4.3 Современный подход к управлению качеством (менеджмент качества)

- •8.4.4 Статистические методы оценки управления качеством продукции

- •8.5 Основы сертификации

- •8.5.1 Основные понятия

- •8.5.2 Правовые основы подтверждения соответствия

- •8.5.3 Формы подтверждения соответствия

7.9 Методы контроля

В серийном производстве для контроля размеров деталей, выполненных с квалитетом с 6 по 17, широко используются бесшкальные контрольные инструменты - рабочие калибры, позволяющие значительно упростить процедуру контроля, т. к. не требуют высокой квалификации контролера и могут быть достаточно просто автоматизированы.

Для контроля размеров рабочих калибров используются контрольные калибры.

Рабочие калибры – предельные, т. к. их размеры соответствуют предельным размерам контролируемой детали.

В комплект обязательно входят проходной и непроходной калибры, причем для контроля отверстий используются пробки, для валов - скобы.

Рассмотрим схему контроля отверстия пробкой (рис. 7.14).

Рисунок 7.14 - Схема контроля отверстия пробкой

Изображено отверстие с диаметральным расположением поля допуска. Отверстие считается годным, если его действительный диаметр лежит внутри поля допуска. Покажем комплект калибров: рабочий проходной калибр и рабочий непроходной калибр. Если отверстие является годным, т.е. действительный диаметр больше минимального и меньше максимального, то рабочий проходной калибр должен пройти через это отверстие свободно, а рабочий непроходной – нет.

Для годной детали

условие для рабочего проходного калибра:

![]() ,

,

условие для рабочего непроходного калибра:

![]() .

.

При браке не выполняются условия, т.е.

рабочий проходной калибр не проходит:

![]()

рабочий непроходной проходит:

![]() .

.

Если проходной калибр забраковал деталь, то можно отправить ее на доработку: дополнительно расточить отверстие и получить годную деталь, если же непрходной - забраковал, то диаметр больше максимального, и без дополнительной наплавки материала брак исправить нельзя. В первом случае исправимый брак, во втором - неисправимый.

Рассмотрим схему контроля вала скобой (рис. 7.15).

Рисунок 7.15 – Схема контроля валов скобой

Изобразим комбинированную скобу.

Для годной детали

условие для рабочего проходного калибра:

![]() ,

,

условие для рабочего непроходного калибра:

![]() .

.

При браке не выполняются условия, т.е.

рабочий проходной калибр не проходит:

![]()

рабочий непроходной проходит:

![]() .

.

Проходные калибры во всех случаях контролируют исправимый брак, непроходные - неисправимый.

Т.к. проходной калибр перемещается относительно годной детали (которых значительно больше, чем бракованных), то он и изнашивается быстрее непроходного, что приводит к специфике расположения полей допусков проходных калибров относительно предельных размеров детали. У калибров поле допуска составляет примерно 10% от допуска контролируемой детали. Расположение полей допусков калибров относительно полей допусков контролируемой поверхности обычно приводит к сужению соответствующего поля допуска.

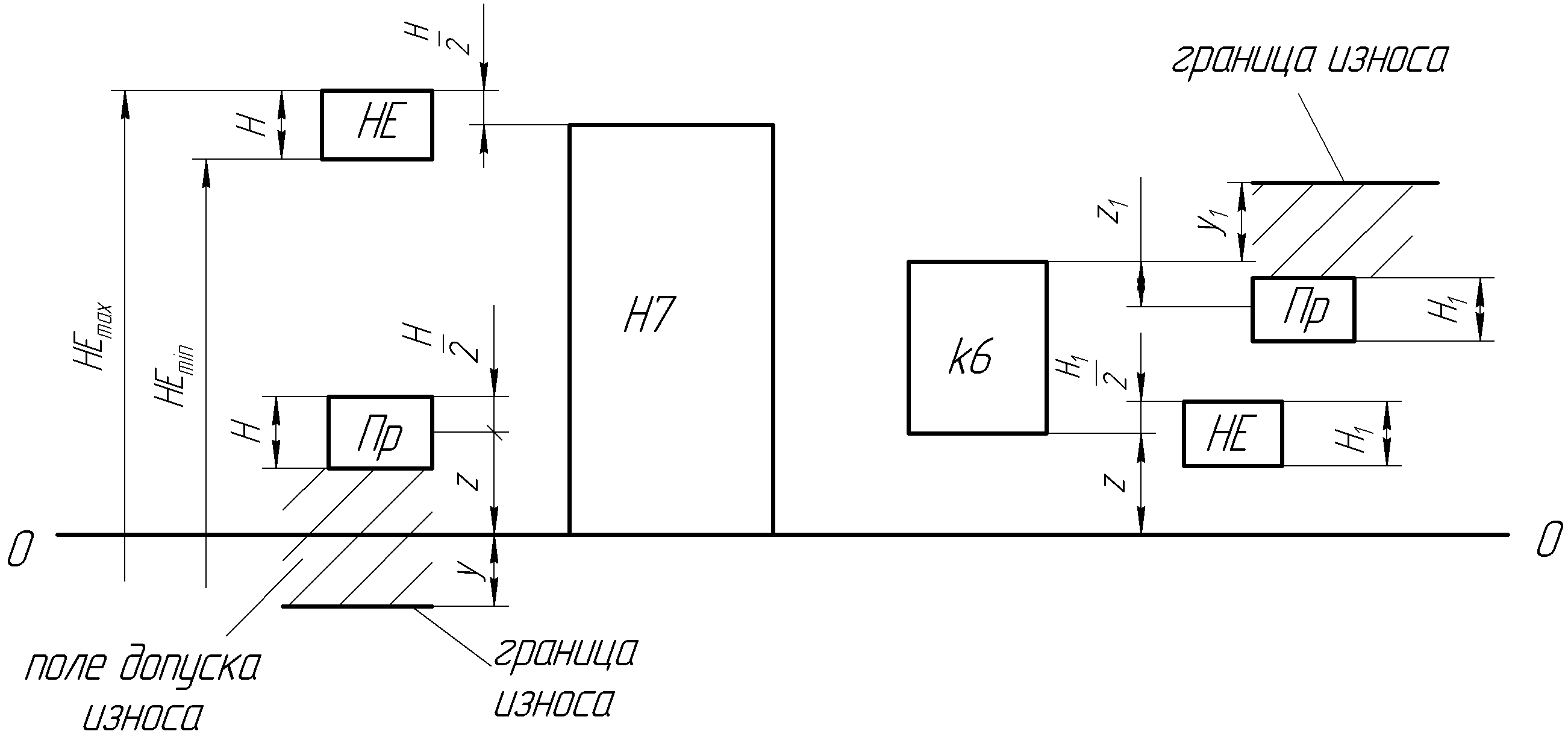

Рассмотрим расположение полей допусков калибров на примере переходной посадки H7/k6 (рис. 9).

Параметры полей допусков калибров регламентируются ГОСТом 24853-81, для пробок – z, h, y, для скоб - z1, h1, y1.

Рисунок 7.16 – Поля допусков калибров на примере посадки H7/k6

Представим поле H7. Наибольший диаметр контролируется непроходным калибром, поэтому поле допуска непроходного калибра располагается симметрично относительно него. У проходного калибра, в связи со спецификой его работы, с учетом того, что он контролирует исправимый брак, ось симметрии смещается на некое расстояние z, вокруг которого строится поле допуска. Рабочий проходной калибр определенное количество раз контролирует соответствующие поверхности и естественно изнашивается. Необходимо ограничить нижнюю границу износ, для этого используется параметр - у, т.е. как бы расширяется поле допуска.

Для квалитетов с 6 по 8 поле допуска рабочего проходного изношенного калибра может опускаться ниже нулевой линии, т.к. это компенсируется зазором, необходимым для перемещения калибра.

Представим поле k6. Относительно минимального диаметра располагаем симметрично поле допуска непроходного калибра. Проходной калибр контролирует наибольший диаметр вала, значит необходимо на величину z1 сместить внутрь контролируемой детали ось симметрии. Аналогична схема на износ.

![]()

Это размеры истинные, теоретические, но для деталей допуск должен располагаться в тело детали: