- •Глава 10. Основы теории строения металлов

- •10.1. Кристаллическое строение металлов

- •Типы элементарных ячеек металлов

- •Параметры элементарных ячеек

- •10.2. Дефекты кристаллической решетки и их влияние на свойства металлов

- •10.3. Методы исследования структуры металлов

- •10.4. Механические свойства металлов

- •10.4.1. Механические свойства, определяемые при статических нагрузках

- •10.4.2. Механические свойства, определяемые при динамических нагрузках

- •10.4.3. Механические свойства, определяемые при переменных нагрузках

10.2. Дефекты кристаллической решетки и их влияние на свойства металлов

Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, и поэтому нет идеально правильного расположения атомов во всем объеме кристалла.

Дефекты или несовершенства кристаллического строения подвижны, они могут взаимодействовать друг с другом, вследствие чего их концентрация в кристаллах постоянно меняется. Меньше всего дефектов содержат отожженные металлы. Концентрация дефектов в реальных кристаллах возрастает после закалки, деформирования и других видов обработки.

Дефекты кристаллов подразделяют на нульмерные (точечные), одномерные (линейные), двумерные (поверхностные) и трехмерные (объемные).

К нульмерным (точечным) дефектам относятся вакансии (дефекты Шоттки), т.е. узлы решетки, в которых атомы отсутствуют, межузельные атомы (дефекты Френкеля – образуются в результате перехода атома из узла решетки в междоузлие) и примесные атомы (рис. 10.12). Пересыщение точечными дефектами достигается после закалки, при пластическом деформировании или облучении нейтронами. Все точечные дефекты искажают кристаллическую решетку, увеличивают электросопротивление и упрочняют кристаллы.

Вакансии

Атом в междоузлии

Рис. 10.12. Виды точечных дефектов: 1 – вакансии; 2 – атом в междоузлии

Основными видами одномерных (линейных) дефектов являются краевые и винтовые дислокации. Краевая дислокация – местное искажение кристаллической решетки, вызванное наличием в ней лишней атомной полуплоскости. Линия краевой дислокации перпендикулярна вектору сдвига. Винтовые дислокации в отличие от краевых располагаются параллельно направлению сдвига (рис. 10.13).

Рис. 10.13. Схемы краевой (a) и винтовой дислокаций (б, в)

в результате неполного сдвига по плоскости в кристаллической решетке

Для

оценки степени искажения решетки,

вызванной линейной или краевой

дислокацией, сравнивают совершенный

кристалл с кристаллом, содержащим

дислокации. Если обойти замкнутый контур

в идеальном кристалле, переходя от узла

к узлу (рис. 10.14, а),

а затем этот же путь повторить в реальном

кристалле, заключив дислокацию внутрь

контура (рис. 10.14, б),

то в результате окажется, что в идеальном

кристалле контур на величину какого-то

отрезка

![]() не сомкнулся (рис. 10.14). Вектор

,

необходимый для того, чтобы замкнуть

контур в идеальном кристалле, называется

вектором

Бюргерса

дислокации.

не сомкнулся (рис. 10.14). Вектор

,

необходимый для того, чтобы замкнуть

контур в идеальном кристалле, называется

вектором

Бюргерса

дислокации.

В ектор

Бюргерса дислокации является важной

количественной характеристикой

дислокации. Он определяет величину

сдвига, связанного с перемещением

дислокации, энергию дислокации, а также

силу, действующую на дислокацию. Энергию

дислокации определяют по формуле:

ектор

Бюргерса дислокации является важной

количественной характеристикой

дислокации. Он определяет величину

сдвига, связанного с перемещением

дислокации, энергию дислокации, а также

силу, действующую на дислокацию. Энергию

дислокации определяют по формуле:

![]() ,

(10.1)

,

(10.1)

где α и G – модули сдвига; – вектор Бюргерса; l – длина дислокации.

У краевой дислокации вектор равен межатомному расстоянию и перпендикулярен экстраплоскости, у винтовой дислокации – параллелен ей. В плоскости скольжения обычно располагаются десятки дислокаций. Их последовательное перемещение вдоль плоскости скольжения развивает процесс пластического течения. Высота ступеньки увеличивается пропорционально числу дислокаций, выходящих на поверхность кристалла. Ступенька, видимая под микроскопом, называется линией скольжения. Деформация развивается неоднородно, линии скольжения располагаются на различном расстоянии друг от друга. Группы близко расположенных линий скольжения образуют полосы скольжения. Пластическая деформация монокристаллов развивается, в первую очередь, по той системе скольжения, где касательные напряжения раньше достигают критической величины. Начальную стадию деформации называют стадией легкого скольжения. Деформация монокристалла на этой стадии может достигать десятков процентов. С ростом деформации скольжение распространяется на другие системы и возникает множественное скольжение. На этой стадии дислокации перемещаются в пересекающихся плоскостях, возрастает сопротивление их движению и образуется сложная дислокационная структура.

Скольжение дислокаций не связано с диффузией, так как происходит без переноса массы. Этим объясняется сравнительная легкость такогопередвижения дислокаций и при отрицательных температурах, когда скорость диффузии мала.

В процессе скольжения возникают новые дислокации, их плотность повышается от 108 до 1012 см/см3. Плотность дислокаций величиной 1012 см/см3 считается критической. При большей плотности в металлах появляется трещина и происходит его разрушение.

Рис. 10.15. Последовательность генерирования (образования 1 – 7)

новой дислокации при действии источника Франка–Рида

Существует несколько механизмов генерирования дислокаций (механизмов образования новых дислокаций), однако главным из них является источник Франка–Рида (рис. 10.15).

Под действием касательного напряжения закрепленная дислокация выгибается, пока не примет форму полуокружности. С этого момента изогнутая дислокация распространяется самопроизвольно в виде двух спиралей. При встрече спиралей возникают расширяющаяся петля и отрезок дислокации, который занимает исходное положение, и генератор дислокаций готов к повторению цикла. Один источник Франка–Рида способен образовать сотни новых дислокаций.

В основе упрочнения металла (наклеп) при обработке давлением лежит, прежде всего, повышение плотности дислокаций. Движению дислокаций мешают различные препятствия: границы блоков, фрагментов, зерен, межфазные поверхности, ранее образовавшиеся дислокации, пересекающиеся плоскости скольжения. Через некоторые препятствия дислокации проходят, но при более высоких напряжениях. Такими препятствиями являются, например, пересекающиеся с плоскостью скольжения, ранее образовавшиеся дислокации. Границы зерен являются непреодолимыми препятствиями, поэтому перед ними дислокации скапливаются.

Каждое скопление дислокаций создает поле напряжений, отталкивающее приближающуюся дислокацию. Чем больше дислокаций в скоплении, тем сильнее отталкивание и труднее деформируется металл при обработке металлов давлением, когда плотность дислокаций в скоплении у границ зерен или иных препятствий достигает критической величины ( 1012 см/см3), то в этом месте зарождается микротрещина (рис. 10.16).

Рис. 10.17. Схема переползания дислокаций: 1 – перемещение дислокации на место вакансии; 2 – уход атома от дислокации; 3 – начало переползания дислокации; 4 – частица второй фазы, блокирующая скольжение дислокации; 5 – дислокация; 6 – новое положение дислокации после переползания; 7 – направление скольжения дислокации

При нагреве выше 0,3 Тпл металла начинает действовать другой механизм перемещения дислокаций – пластическая деформация переползанием. Оно представляет собой диффузионное смещение дислокации в соседние плоскости пространственной кристаллической решетки в результате присоединения вакансий (рис. 10.17).

Вакансии присоединяются последовательно к краю избыточной полуплоскости, что равносильно перемещению края на один атомный ряд вверх. Вакансии «атакуют» дислокации в разных местах и поэтому на ней образуются ступеньки. По мере присоединения вакансии на значительном участке своей длины смещаются на десятки плоскостей пространственной кристаллической решетки. В результате переползания ослабляется тормозящий эффект частиц второй фазы. Переместившиеся дислокации при скольжении под действием напряжения сдвигаются далее. При нагреве деформируемого тела при ОМД выше 0,3 Тпл вакансии весьма подвижны, а необходимое количество вакансий создается пластической деформацией.

Дислокации одного знака, расположенные в одной плоскости, отталкиваются друг от друга, а дислокации противоположных знаков – притягиваются. В верхней части схемы дислокации положительны и обозначаются символом ┴, а отрицательные – символом ┬.

Такое деление условно и применяется для анализа взаимодействия дислокаций при обработке материалов (ковке, штамповке и др.). Дислокации образуются в процессе кристаллизации металлов, при слиянии зерен и блоков, а также в процессе пластической деформации и фазовых превращений.

Разрушение

Рис. 10.18. Схема влияния плотности дислокаций ρ на предел прочности (σв) и текучести (σ0,2) металлических материалов: 1 – идеальный кристалл без дефектов; 2 – бездефектные кристаллы «усы»; 3 – отожженные металлы; 4 – металлы с увеличенной плотностью дефектов после обработки

Важной характеристикой дислокаций является плотность ρ или суммарная длина дислокации (см), приходящаяся на единицу объема V кристалла (см3) ρ = Σl/V. У отожженных металлов плотность дислокаций от 106 до 108 см/см3. При холодном пластическом деформировании или упрочняющей термической обработке плотность дислокации достигает критической величины и составляет 1011 – 1012 см/см3. Попытка увеличить эту плотность свыше указанных пределов быстро приводит к появлению трещин и разрушению металла (рис. 10.18).

Вдоль дислокаций скорость диффузии на несколько порядков выше, чем сквозь кристаллическую решетку без дефектов. Дислокации служат местом концентрации примесных атомов, в особенности примесей внедрения, так как это уменьшает искажения решетки. Примесные атомы образуют вокруг дислокаций зону повышенной концентрации – так называемую атмосферу Коттрелла, которая препятствует движению дислокаций и упрочняет металл.

Особенно велико влияние дислокаций на прочность кристалла. Благодаря подвижным дислокациям экспериментально определенные пределы прочности (σв) и текучести (σ02) металлов более чем в тысячу раз меньше теоретического значения. При значительном увеличении плотности дислокаций и уменьшении их подвижности прочность увеличивается в несколько раз по сравнению с отожженным состоянием. Прочность бездефектных участков (в том числе длинных и тонких «усов», экспериментально полученных кристаллизацией из газовой фазы) стремится к теоретической прочности.

Двумерные (поверхностные) дефекты представляют собой поверхности раздела между отдельными зернами или их блоками. Зерна металла обычно разориентированы относительно друг друга на величину от нескольких долей градуса до нескольких градусов. Границы между отдельными зернами представляют собой переходную область шириной в 5 – 10 межатомных расстояний (1 – 5 нм), в которой решетка одного кристалла, имеющего определенную кристаллографическую ориентацию, переходит в решетку другого кристалла, имеющего иную кристаллографическую ориентацию. В связи с этим на границе зерна атомы расположены менее правильно, чем в объеме зерна. По границам зерен концентрируются также примеси, еще больше нарушающие правильный порядок расположения атомов.

К числу поверхностных дефектов относятся большеугловые и малоугловые границы, дефекты упаковки, границы двойников.

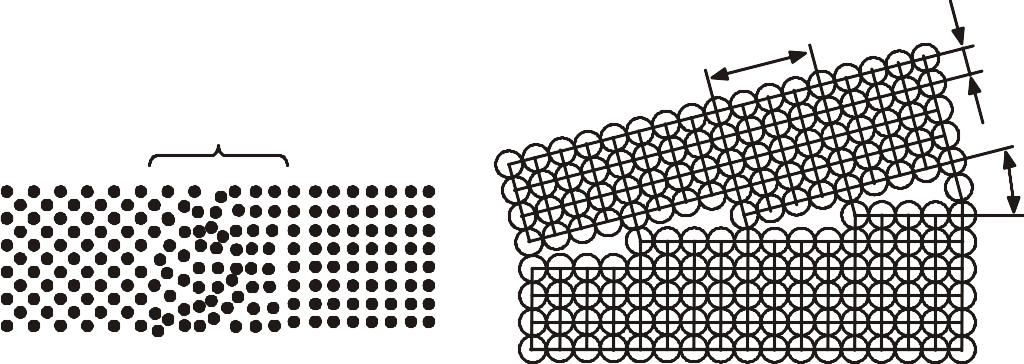

Поликристаллический сплав содержит огромное число мелких зерен. В соседних зернах решетки ориентированы различно (рис. 10.19), и граница между зернами представляет собой переходный слой. В нем нарушена правильность расположения атомов, имеются скопления дислокаций, повышена концентрация примесей. Границы между зернами называются большеугловыми, так как соответственные кристаллографические направления в соседних зернах образуют углы в десятки градусов (рис. 10.19, а).

Каждое зерно, в свою очередь, состоит из субзерен (блоков). Субзерно представляет собой часть кристалла относительно правильного строения, его границы – стенки дислокаций, которые разделяют зерно на отдельные субзерна (рис. 10.19, б). Угол взаимной разориентации между соседними субзернами невелик (α ≤ 5), поэтому такие границы называются малоугловыми. На них обычно скапливаются примеси.

Дефекты упаковки представляют собой часть атомной плоскости, ограниченную дислокациями, в пределах которой нарушен нормальный порядок чередования атомных слоев

Граница

Зерно II

Зерно I

d

a

а б Рис. 10.19. Схемы строения большеугловых (а) и малоугловых (б) границ

Поверхностные дефекты влияют на механические и физические свойства материалов. Особенно большое значение имеют границы зерен. Предел текучести (σ02) связан с размером зерен d зависимостью

σ02 = σ0 + kd-1/2, (10.2)

где σ0 и k – постоянные для данного материала. Чем мельче зерно, тем выше σ02, вязкость разрушения (K1c) и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Вдоль границ зерен и субзерен быстро протекает диффузия (во много раз быстрее, чем сквозь кристалл), особенно при нагреве. Взаимодействие между дефектами, перемещение их в кристаллах, изменение концентрации дефектов – все это отражается на свойствах и имеет большое практическое значение.

Наличие дефектов в металлах значительно уменьшает их прочность. В 1927 г. выдающийся советский физик Я.И. Френкель подсчитал, что прочность реальных металлов меньше теоретической, по крайней мере, в 1000 раз. Основной вклад в снижение прочности металлов вносят дислокации. Дислокации сравнительно легко перемещаются под действием небольших напряжений. В процессе движения лишь у ограниченного количества атомов нарушаются связи, в результате чего реальные металлы и сплавы деформируются постепенно из-за небольших смещений атомных слоев в области дислокаций. Тогда как для деформации идеального кристалла необходим сдвиг одних атомных плоскостей относительно других. Для такого сдвига требуются значительные усилия – этим и объясняется высокая теоретическая прочность монокристаллов по сравнению с поликристаллами реальных металлов и сплавов.

Отсюда можно сделать вывод, что для повышения прочности металла следует либо устранить дислокации вообще, что на современном уровне развития техники весьма проблематично, либо повысить сопротивление их перемещению.

Существует несколько способов торможения дислокаций.

Первый из них – уменьшение размеров зерен, так как границы зерна являются препятствием для перемещения дислокаций.

Второй – добавление в кристаллическую решетку атомов других элементов. Чужеродные атомы окружают дефекты, блокируют их, не дают возможности дислокациям перемещаться (атмосферы Коттрелла). Так, легирование стали хромом, вольфрамом, марганцем, ванадием и другими легирующими элементами значительно повышает ее прочность.

Третий – введение инородных включений, соизмеримых с кристаллическими ячейками, поскольку препятствием для перемещения дислокаций являются также любые искажения кристаллической решетки. В качестве инородных включений применяют карбиды, нитриды, окислы, интерметаллиды. Стали и сплавы, изготовленные таким способом, обладают чрезвычайно высокой прочностью.

Четвертый и самый простой способ упрочнения металла – пластическая деформация. С увеличением степени деформации растет количество дислокаций и уменьшается их подвижность. Это приводит к увеличению плотности дислокаций. Однако увеличение плотности дислокаций ведет к упрочнению металла лишь до определенного предела. При слишком большой плотности дислокаций образуются микроскопические трещины и металл разрушается.

К объемным дефектам относятся возникающие в процессе обработки материала газовые усадочные раковины, поры, скопления примесных атомов, субмикроскопические трещины и другое. Все это ослабляет энергию связи между атомами и тем самым ухудшает механические свойства металлических материалов.