Цилиндр впрыска

Плунжер впрыска

Сопло

Решетка

Шарик

Экструдер

Возможность деструкции материала в зазоре между плунжером и цилиндром и попадание его в расплав, либо гарантированное извлечение деструктивного материала в зазор привело к тому, что около 80 % машин работают по системе пластикации в одну линию.

Лекция 13

Червячная пластикация в одну линию

Преимущества:

Равномерный разогрев и хорошая гомогенизация ( имеет место подпор порядка 15 МПа – это давление препятствующие перемещению червяка при наборе дозы расплава)

Строгая регулировка давления расплава

Отсутствие потери давления на холодный материала

Сокращение времени пластикации, сокращение времени цикла

Недостатки:

Изменение эффективной длинны червяка

Вовремя выстоя червяка ( периодичность времени) ухудшается термический КПД механизма пластикации

Механизм пластикации в одну линию с плавающим клапаном

Открытое сопло

Корпус

Обребренный наконечник

Плавающий клапан

Червяк

Механизм смыкания

Перерабатываемый материал

Площадь литья

Удельное давление

V, [см^3] |

8 |

16 |

32 |

63 |

125 |

250 |

500 |

1000 |

F, [см^2] |

35 |

60 |

190 |

200 |

350 |

600 |

1000 |

1800 |

Pсм, [тонн] |

10 |

18 |

32 |

56 |

100 |

180 |

320 |

630 |

V - Объем впрыска

F - Площадь литья

Pсм - Усилие смыкания

![]()

![]()

![]()

L- максимальная длинна изделия

П – периметр изделия

Т – температура переработки в *С

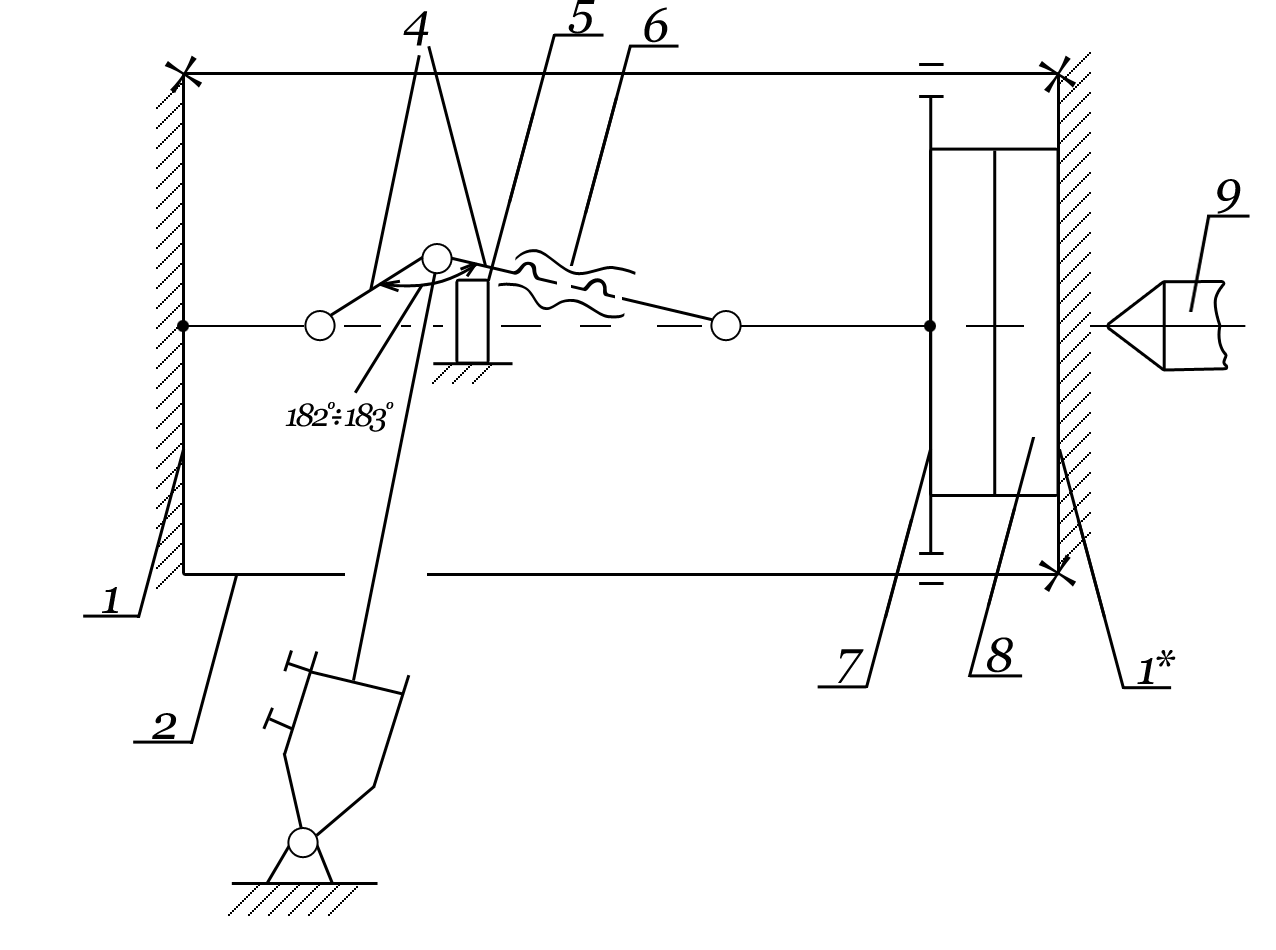

Механизмы смыкания кинематического действия

,1* неподвижные плиты

Колонны ( направляющие)

Качающийся подшипник

Рычажная система

Стопор

Механизм регулировки зазора с левой и правой резьбой

Подвижная плита

Литьевая форма

Механизм пластикации впрыска

Усилие смыкания создается в этих кинематических схемах за счет упругой деформации рычажной системы.

Колонны - изготавливаются из Стали 5 с поверхностной закалкой.

Рассчитываются на изгиб.

Подшипники скольжения рассчитываются на поверхностное напряжение с учетом скорости перемещения.

Кулисы: рассчитываются на сжатие и потери устойчивости.

Преимущества:

Большое усилие запирания происходит при небольших затратах энергии

Высокое средняя скорость смыкания к моменту смыкания автоматически снижается, что приводит к без ударной работе механизма

Недостатки:

Сложность переналадки

Быстрый износ трущихся элементов

Лекция 14

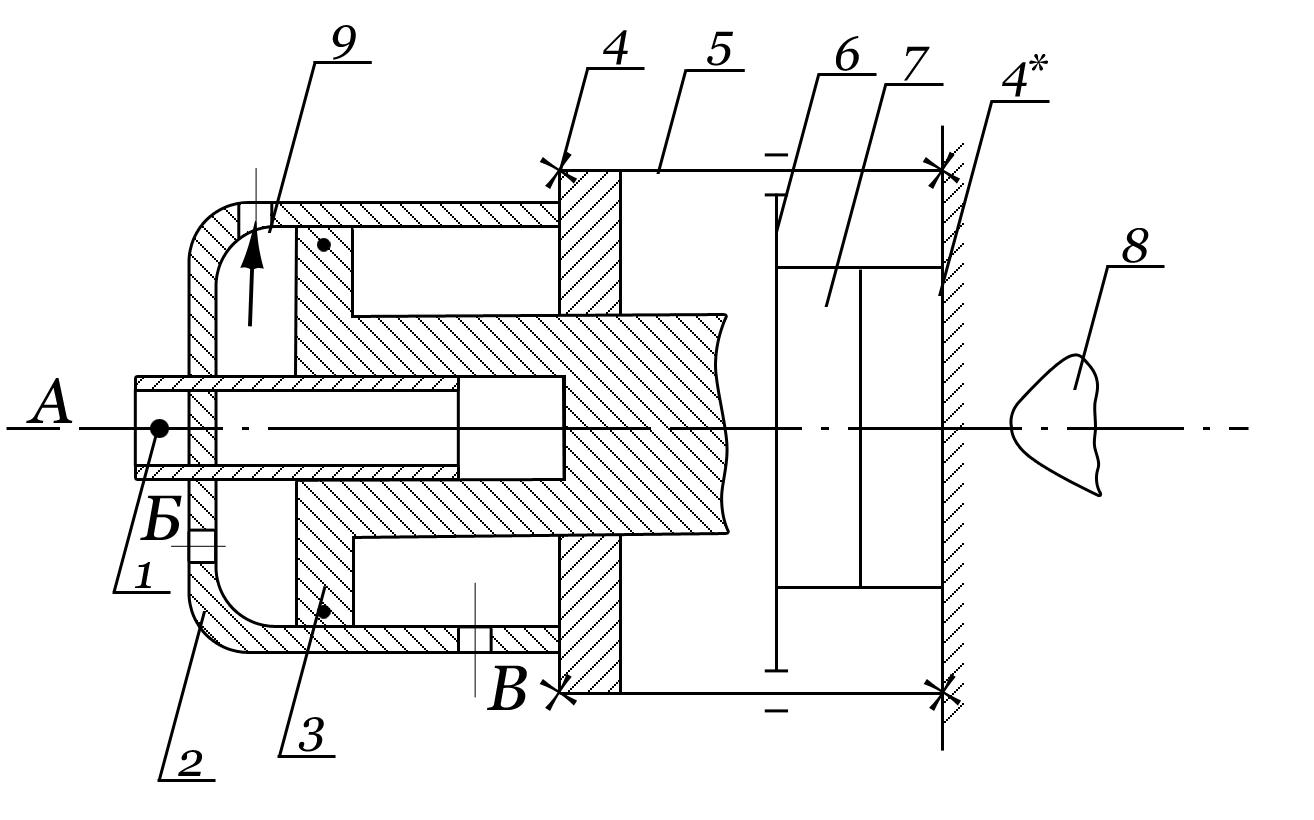

Гидравлические машины

Гидроцилиндр ускоренного хода

Гидроцилиндр запирания

Плунжер запирания

, 4* Неподвижные плиты

Направляющая ( колонна)

Подвижная плита

Литьевая форма

Механизм пластикации впрыска

Обратный клапан

А – цилиндр ускоренного хода

Б – цилиндр запирания

В – возвратная полость

Преимущества:

Простота конструкции

Усилие которое создается, постоянно и регулированное

Отсутствие в необходимости переналадки

Недостатки:

Необходимы большие затраты энергии

Возможность утечек

Меньшая жесткость конструкции

Сопла

Классификация:

По форме наконечника

Плоские

Торцевые

Сферические ( радиус вогнутости должен быть на 5-10 мм больше радиуса выпуклости сопла )

Открытые

С принудительным открыванием

Самооткрывающиеся или струйные ( применяются для вязкотекучих материалов)

Сопла с принудительным открыванием

Клапан

Корпус сопла

Недостатки:

Нельзя произвести впрыск расплава минуя литьевую форму. (!)

Струйные (самооткрывающиеся сопла)

Корпус сопла

Клапан (игольчатый)

Кольцо

Штифт

Возвратная пружина

Нагревательный цилиндр

Недостатки:

Осадка возвратной пружины под действием температуры.

Переработка реактопластов

Состав реактопластов:

Связующие – 50~60 м/ч [м/ч = массовая часть]

Отвердитель – 10~15 м/ч

Наполнитель – 40~50 м/ч

Пластификатор – 5~10 м/ч

Красители – не более 2 м/ч

Такая композиция позволяет сохранить при температурах 50~60*С минимальную вязкость в течении 100 секунд.

Литьевые машины перерабатывающие реактопласты имеют 2 зоны нагрева, жидкостную и электрическую.

Точность температурной регулировки должна быть +- 1-2*С.

Внутренняя поверхность нагрева цилиндра должна быть геометрически подобна поверхности червяка.

Размер сопла 3~8 мм.

1 Фиксирующий элемент