- •I. Теоретическая часть

- •1.1 Введение

- •1.2 Сущность ручной дуговой сварки

- •1.3 Сварочная дуга

- •1.4 Сварные соединения и швы

- •1.5 Сварочный пост

- •1.6 Источники питания дуги

- •1.7 Техника и режимы рдс

- •Режимы ручной дуговой сварки металлическими электродами

- •1.8 Материаловедение Свойства и классификация углеродистых сталей

- •1.9 Инструменты сварщика

- •Сварочные столы

- •Инструмент сварщика

- •1.10 Дефекты швов сварных соединений

- •II Практическая часть Технология сварки детали угловым швом в вертикальном положении «снизу-вверх».

1.8 Материаловедение Свойства и классификация углеродистых сталей

Углеродистые стали — это сплавы в основном железа с углеродом, содержащие до 2% углерода. Кроме углерода, эти стали содержат до 0,8% марганца и до 0,4% кремния, остающихся после раскисления, а также вредные примеси — до 0,055% серы и до 0,045% фосфора.

Углеродистая сталь является основным материалом для изготовления деталей машин и аппаратов. Для котельных агрегатов, турбин, вспомогательного оборудования широко применяют низкруглеродистые стали, содержащие до 0,25% углерода. Они очень пластичны и поэтому хорошо поддаются обработке давлением, гибке и правке в горячем и холодном состоянии, хорошо свариваются. Эти стали можно использовать также в виде стального фасонного литья. Кроме того, они обладают вполне удовлетворительными механическими свойствами: достаточно прочны при температурах до 450° С, хорошо воспринимают динамические нагрузки.

Классификация и маркировка электродов

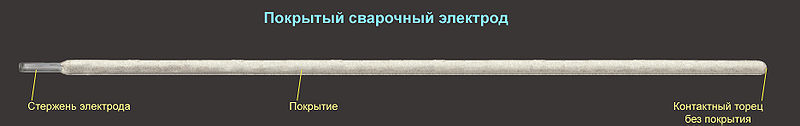

Сварочный электрод - металлический или неметаллический стержень длиной до 450 мм из электропроводного материала, предназначенный для подвода тока к свариваемому изделию, на который нанесен слой покрытия - смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработке сварочной ванны. Один из концов электрода длиной 20-30 мм зачищен от обмазки для его крепления в электродержателе.

Рис.14

Рис.14

Сварочные электроды выпускаются диаметром 2,0 3,0; 4,0; 5,0; 6,0.

Классификация сварочных электродов

Виды электродов по назначению:

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2. Обозначаются буквой У;

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм (600 МПа). Обозначаются буквой Л;

для сварки легированных теплоустойчивых сталей. Обозначаются буквой T;

для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В;

для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H.

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода - Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм2, а буква А - повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по допустимым пространственным положениям сварки или наплавки:

для сварки во всех положениях с условным обозначением 1;

для сварки во всех положениях, кроме вертикального сверху вниз, - 2;

для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3;

для нижнего и нижнего в лодочку - 4.

По толщине покрытия: электроды разделяются в зависимости от отношения D/d (D - диаметр покрытого электрода; d - диаметр стержня):

с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

со средним покрытием (D/d < 1,45). Обозначаются буквой С;

с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

Основная классификация электродных покрытий:

Стабилизирующие покрытия представляют собой материалы,содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва. Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.

Виды электродов по типу покрытия:

с кислым покрытием;

с основным покрытием;

с целлюлозным покрытием;

с рутиловым покрытием;

с покрытием смешанного вида;

с прочими видами покрытий.